2. Устройство по п. 1, отличающееся тем, что поворотные крестовины снабжены парами приводных от силовых цилиндров цанг и фиксирующих штифтов, установленных с возможностью взалмодействня с тележками.

3, Устройство по п.. 1, о т л ичающееся тем, что ка тележках и направляющих установлены ограничительные упоры.

4, Устройство попЛ, о т ли чающе е с я тем,что тележки снабжены арретирами,выполненными в виде магнитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи заготовок между прессами | 1980 |

|

SU1065246A1 |

| Устройство для экспедирования газет к поточным линиям обработки газет | 1987 |

|

SU1460010A1 |

| Автомат для изготовления проволочных решеток | 1985 |

|

SU1289642A1 |

| ШТАНГОВЫЙ ТРАНСПОРТЕР | 1956 |

|

SU107599A1 |

| ПОДАЮЩЕЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОЙ ПРОИЗВОДСТВЕННОЙ ЛИНИИ, НЕСУЩАЯ ТЕЛЕЖКА ДЛЯ ДЕТАЛЕЙ ДЛЯ ПОДАЮЩЕГО УСТРОЙСТВА И СПОСОБ ЭКСПЛУАТАЦИИ ПОДАЮЩЕГО УСТРОЙСТВА | 2018 |

|

RU2760716C2 |

| Многоэтажный пресс для облицовки щитов | 1978 |

|

SU729093A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ РЕЗКИ СЛИТКОВ ТИПА ТЕЛ ВРАЩЕНИЯ НА ЗАГОТОВКИ И ИХ ТРАНСПОРТИРОВКИ | 1996 |

|

RU2108187C1 |

| КРАН-ПОГРУЗЧИК (ВАРИАНТЫ) | 2006 |

|

RU2317248C2 |

| КОРНЕКЛУБНЕУБОРОЧНЫЙ АГРЕГАТ И.Г.МУХИНА | 1996 |

|

RU2104630C1 |

| ТРАНСПОРТИРОВОЧНАЯ СИСТЕМА, ТРАНСПОРТИРОВОЧНАЯ ТЕЛЕЖКА И СПОСОБ ТРАНСПОРТИРОВКИ МЕТАЛЛИЧЕСКИХ РУЛОНОВ | 2011 |

|

RU2576972C2 |

1, УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ДЕТАЛЕЙ МЕЖДУ ПРЕССАМИ, СОдерх агдее основание, закрепленные на основании замкнутые направляющие, установленные на направляющих тележки, связанные с приводом перемещения, отлича1эщееся тем, что привод перемещения тележек выполнен в виде двух поворотных от привода прессов крестовин, одна из которых связана с приводом предыдущего пресса, а другая с приводом последующего пресса, а устройство также снабжено дополнительными приводами, установленными между поворотными крестовинами с возможностью взаимодействия с тележками . О а со ю

Изобретение относится к автоматизации подачи деталей при обработке давлением, а именно к устройству для транспортировки деталей между соседними прессами в линии прессов .

Известно устройство для транспортировки деталей между соседними прессами в линии прессов, состоящее из ленточного или цепного транспортера, оснащенного приемны-ми элементами, соответствующими форме деталей, и привода от предыдущего или последующего пресса через шаговый механизм переключения (патент ФРГ № 1777355), Применение такого транспортного устройства требует очень точного синхронного хода всех прессов в линии, т.е...допускаются только очень незначительные, точно ограниченные... угловые отклонения относительно фазового положения отдельных прессов друг относительно друга, так что требуются чрезвычайно высокие затраты на управление синхронизацией работы прессов в линии. Другим недостатком являются низкая универсальность и большие затраты на уход за линиями прессов такого типа.

У другого известного устройства этого вида между прессами расположены оснащенные индивидуальным приводом приводимые периодически транспортеры, процесс движения которых соответственно управляется самими деталями (патент ФРГ № 2209233). В данном случае имеет место относительно простое управление последовательного действия. Сигналом от детали, отложенной разгрузочным устройством предыдущего пресса на транспортер,, последний включается. Как только деталь достигнет станции передачи транспортера, другим сигналом транспортер останавливается, и включается загрузочное устройство последующего пресса, после вкладывания детали в штамп пресса сигналом от загрузочного устройства включается ход ползуна пресса.

Благодаря-этому решению затраты на управление линий прессов значительно сокращаются и достигается большая универсальность по сравнению с описанным решением,

Однако отдельные прессы в линии могут работать только на одиночных Ходах, их следует останавливать после каждого хода ползуна, так как ход ползуна каждого из посшедующих прессов включается только тогда, когда загрузочное устройство сигнализирует наличие детали. Такой режим работы приводит к очень высоким нагрузкам приводов прессов, в частности муфт и тормозов, в сочетании с большим шумом и достижением незначительной штучной производительности такойЛИНИИ прессов.

Известно также устройство для нешагового транспортирования деталей между обрабатывающими машинами по описанию к патенту ГДР 126679, у которого установлены направляемые по рельсам рамы тележки, оснащенные приемными элементами, соответствующими форме деталей и приводимые под действием сил трекия с помощью непрерывно вращающегося цепного механизма. На каждой машине или -контрольной станции тележка моiжет быть остановлена и арретирова0на подвижным упором, управляемым манипулятором, питаюшд-iM машину, или другим внешним сигналом. Таким образом, подвижный упор предотвращает движение первой ударяющейся о него тележки, которая, в свою очередь, останавливает пос.педующие тележки, так что на аррети рованной тележке образуется межоперационный запас загруженных определенным«количеством деталей тележек, благодаря чему можно выравнивать в определенных пределах разницы в рабочем такте отдельных обрабатывающих машин. После разгрузки тележки опять отводятся обратно до зах рузочной станции ниже уровня транспортировки деталей.

Недостаток этого устройства заключается в приводе тележек с помощью непрерывно вращающегося цепного механизма за счет фрикционного замыкания. Посредством фрикционного замыкания цепными механизмами на тележки может быть передано только относительно малое приводное усилие, так как иначе во время простоя тележек трение между остановленными тележками и постоянно вращающимися -цепными механизмами станет слишком высоким. Это приводит к очень ненадежной передаче усилия, так что могут быть достигнуты только очень незначительные величины ускорения тележек и нельзя получить точные циклы подачи.

Другой недостаток заключается в том, что тележки на предусмотренных местах останова ударяются на полной скорости движения об упор или друг о друга, поэтому необходимо ограничивать транспортную скорость с целью уменьшения ударов и вибраций и избежания выбрасывания деталей из тележк-и. Современные прессьз для обработки металла, как правило, работают на очень высоких числах ходов, например до 40 ходов в минуту, так что такое устройство вследствие очень низкой транспортной скорости нельзя применять для транспорта деталей между соседними прессами в линии прессов.

Целью изобретения является устранение указанных недостатков.

Поставленная цель достигается тем, что в устройстве содержащем основание, закрепленные на основании замкнутые направляющие, установленные на направляющих тележки, связанные с приводом перемещения, привод перемещения тележек выполнен в виде двух поворотных от привода прессов крестовин, одна из которых связана с приводом предавдущего пресса, а другая с приводом последующего пресса, а устрюйство также снабжено дополнительными приводами, установленными между поворотными крестовинами с возможностью взаимодействия с тележками.

Поворотные крестовины снабжены парами приводных от силовых цилиндров цанг и фиксирующих штифтов, установленных с возможностью взаимодействия с тележками.

На тележках и направляющих установлены ограничите йзные упоры.

Тележки снабжены арретирами, выполненными в виде магнитов.

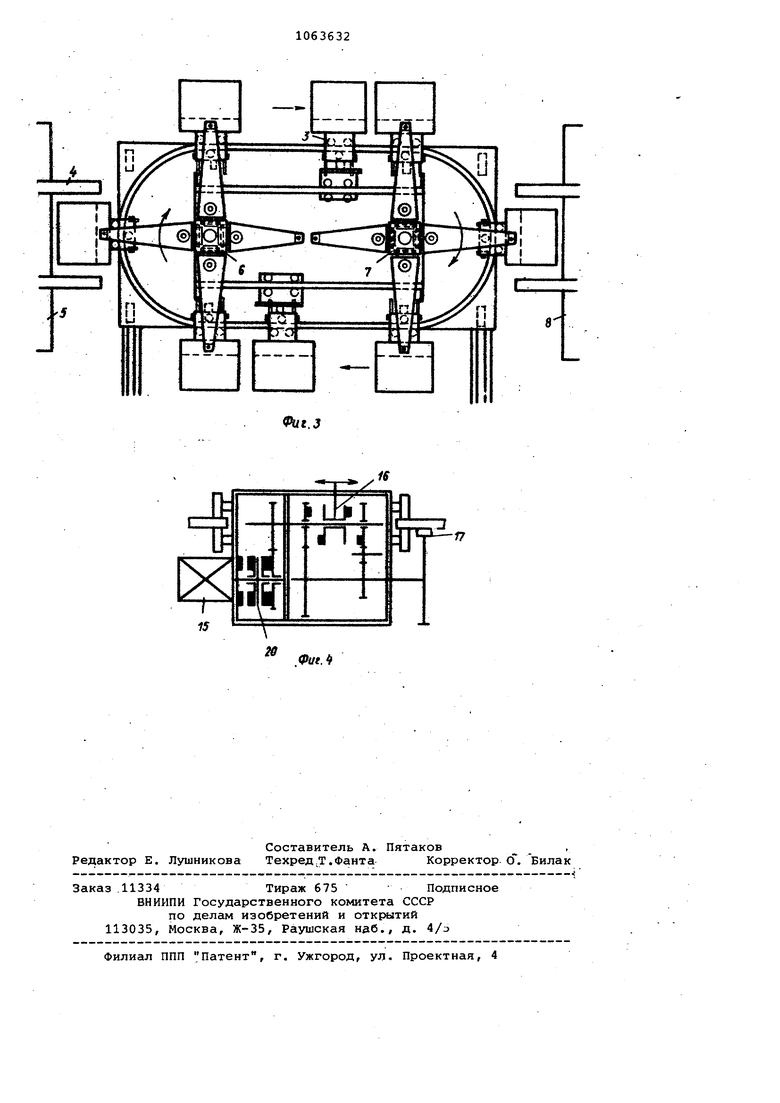

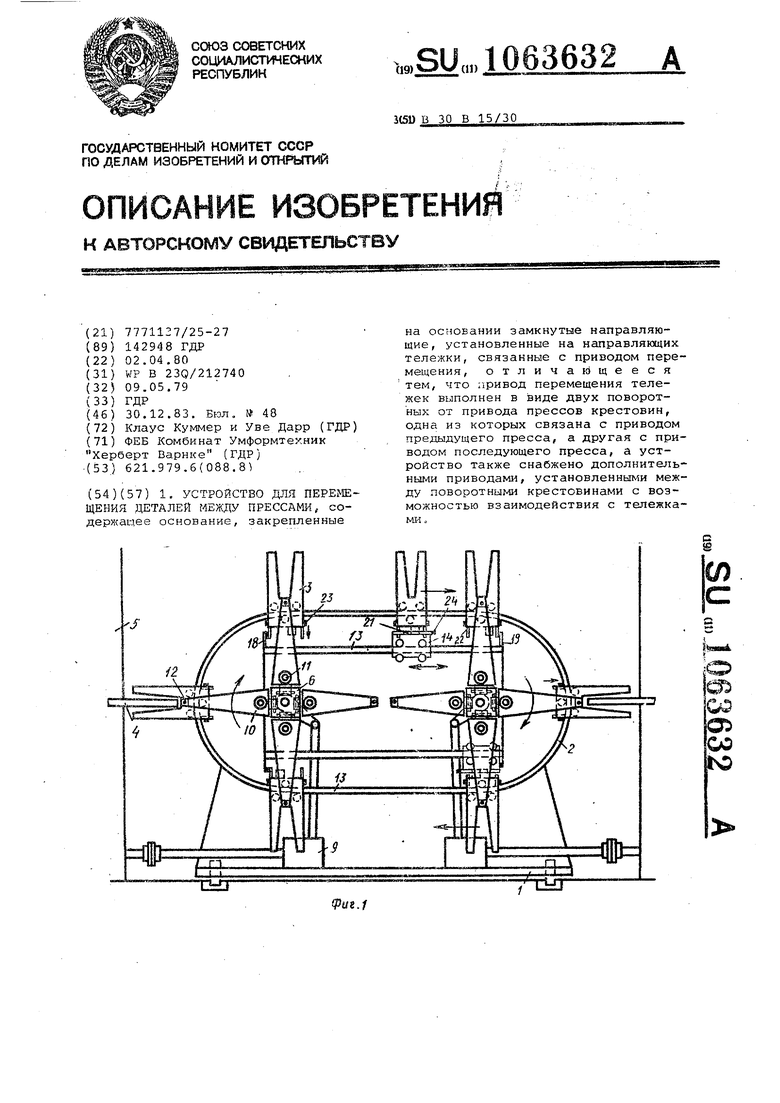

На фиг, 1 схематически изображено устройство с вертикально расположенными поворотными крестами, вид сбоку; на фиг, 2 - то же, без приспособления для кантовки с вертикально расположенными поворотными крестами, вид сбоку; на фиг, 3 - то же, с горизонтально расположенными поворотными крестами, вид сверху/ на фиг, 4 - кинематическая схема.

в устройстве на боковых стенах основания 1 расположены замкнутые направляющие 2, по которым направляются транспортные тележки 3, оснащенные сменными, приспосабливаемыми к соответствующей форме деталей приемными элементами. Транспортные тележки 3 при помощи грейферов 4 в такте предыдущего пресса 5 загружаются деталями. Для привода транс0портных тележек 3 по обеим транспортным путям расположены две устанавливаемые вертикально в опорах поворотные крестовины 6 и 7, из которых одна поворотная крестовина 6

5 приводится предыдущим прессом 5, а другая крестовина 7 - последующим прессом 8 с помсяцью эксцентрикового механизма свободного хода 9. Поворотные крестовины б и 7 состоят.

0 из четырех пар цанг 10, пpивoди aJX силовыми цилиндрами 11 и временно сцепляемых через фиксирующие штифты 12 с транспортными тележками 3. Параллельно к прямолинейным транс5портньлм путям между поворотными крестовинами 6 и 7 есть другие направляющие 13, по которым направляются оснащенные сепаратным приводом сцепляемые с транспортными тележка0ми 3 приводные устройства тележек 14, Привод этих приводных устройств тележек 14 осуществляется по фиг. 4 электродвигателем 15, который через реверсивную передачу, управляемую

5 упором 16, соединен с кинематической парой шестерни - зубчатые рейки 17, Приводное устройство тележек 14 может перемещаться между обоими упорами 18 и 19, которые вызывают реверс реверсивной передачи 16. При

0 достижении упора 19 одновременно срабатыванием конечного выключателя отсоединяется привод от электродвигателя 15 при помощи узла муфты и тормоза 20, После позиционирова5ния одной транспортной тележки 3 в станции передачи поворотной крестовины 6 включается прмвод приводного устройства-тележки 14 и за счет зацепления транспортного рычаги 21 те0лежка 3 линейно движется до тех пор, пока реверсивная передача 16 приводного устройства тележек 14 не переключится при достижении упора 19 или одним из упоров 22, находящимся

5 на каждой транспортной тележке 3, При этом транспортный рычаг 21 выходит из зацепления и соответствующая транспортная тележка 3 постоянН1даи магнитами 23 присоединяется к предыдущим транспортным тележкам 3. Во время возврата приводного.устройства тележек 14 контактнь-е рычаги 24 и транспортный рычаг 21 отведены.

Для транспортировки деталей до уровня грейферов пос:ледующего njbecba

5

8 по мере надобности захватывается первая находящаяся на прямолинейном транспортном пути транспортная телека 3 с помощью пары цанг 10 поворотной крестовины 7 и передвигается дальше на определенны: угол, причем одновременно при фиксировании фиксирующих штифтов 12 упоры 22 приподнимаются, так что становится возможныг/1 свободный прокод транспортной тележки 3 по упору 19, Последуклцие транспортные тележки 3,соединенные постоянными магнитами 23 между собой и с первой тележкой, подаются до упора 19, где они отсоединяются от первой транспортной тележки 3. Возврат пустых тележек 3 до загрузочной станции транспортного устройства осуществляется аналогично.

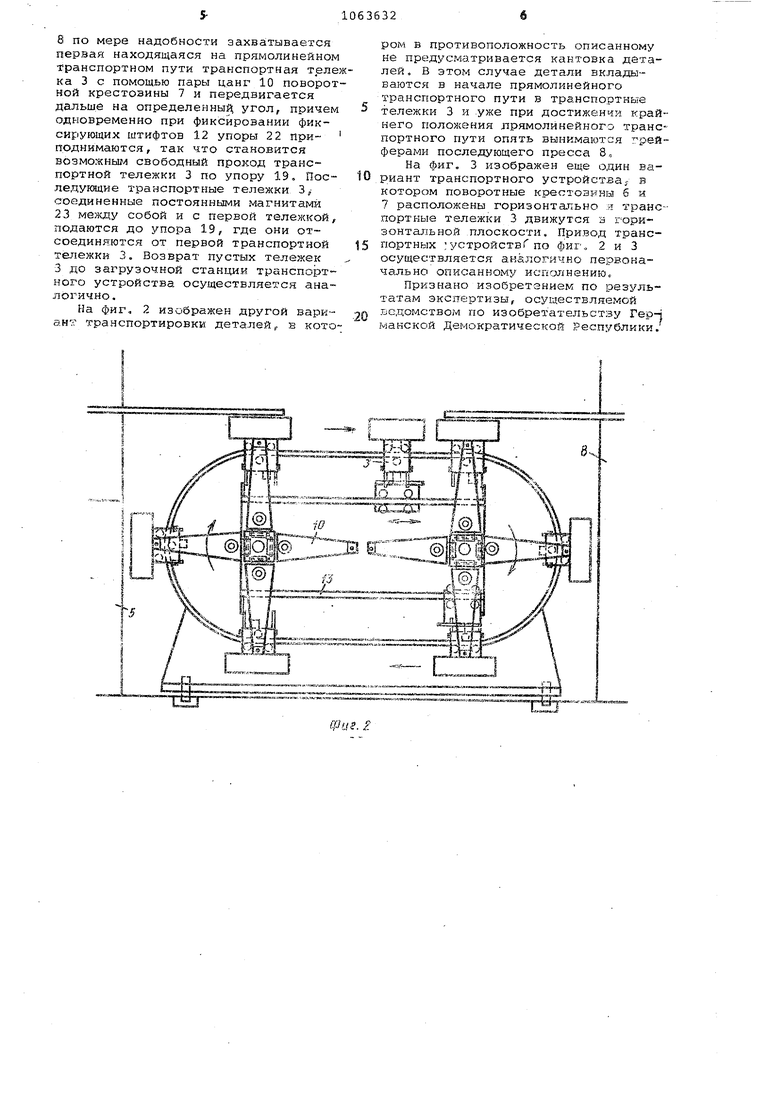

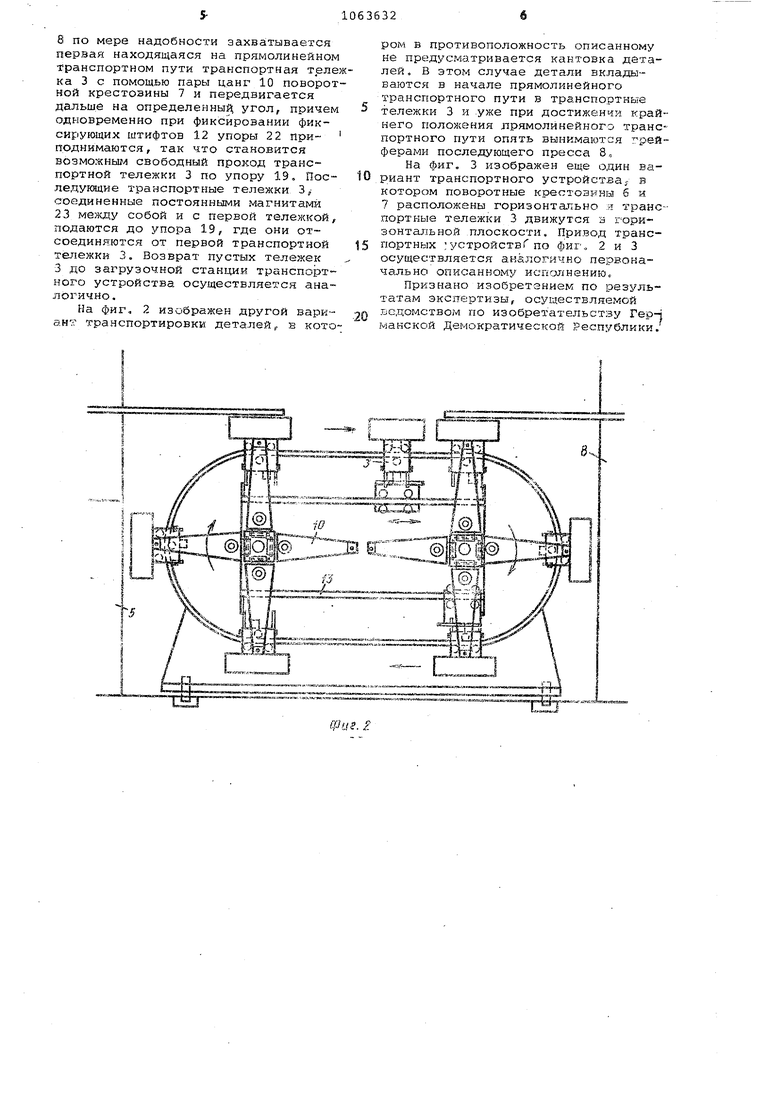

На фиг, 2 изображен другой вариан7-: транспортировки деталей,. s кото

ром в противоположность описанному не предусматривается кантовка деталей, В этом случае детали вкладываются в начале прямолинейного транспортного пути в транспортные тележки 3 и -уже при достижении крайнего полох ения лрямолинейного транспортного пути опять вынимаются грейферами последующего пресса 8,

На фиг. 3 изображен еще один вариант транспортного устройства, в котором поворотные крестовины б и 7 расположены горизонтально и транспортные тележки 3 движутся Б горизонта/.1ьной плоскости. Привод транспортных ; устройств Г по фиг., 2 и 3 осуществляется аналогично первоначально описанному ис11олнению.

Признано изобретением по результатам экспертизы, осуществляемой ведомством по изобретательстзу Гермайской Демократической Республики.

i

I

Г7

Авторы

Даты

1983-12-30—Публикация

1980-04-02—Подача