Ф

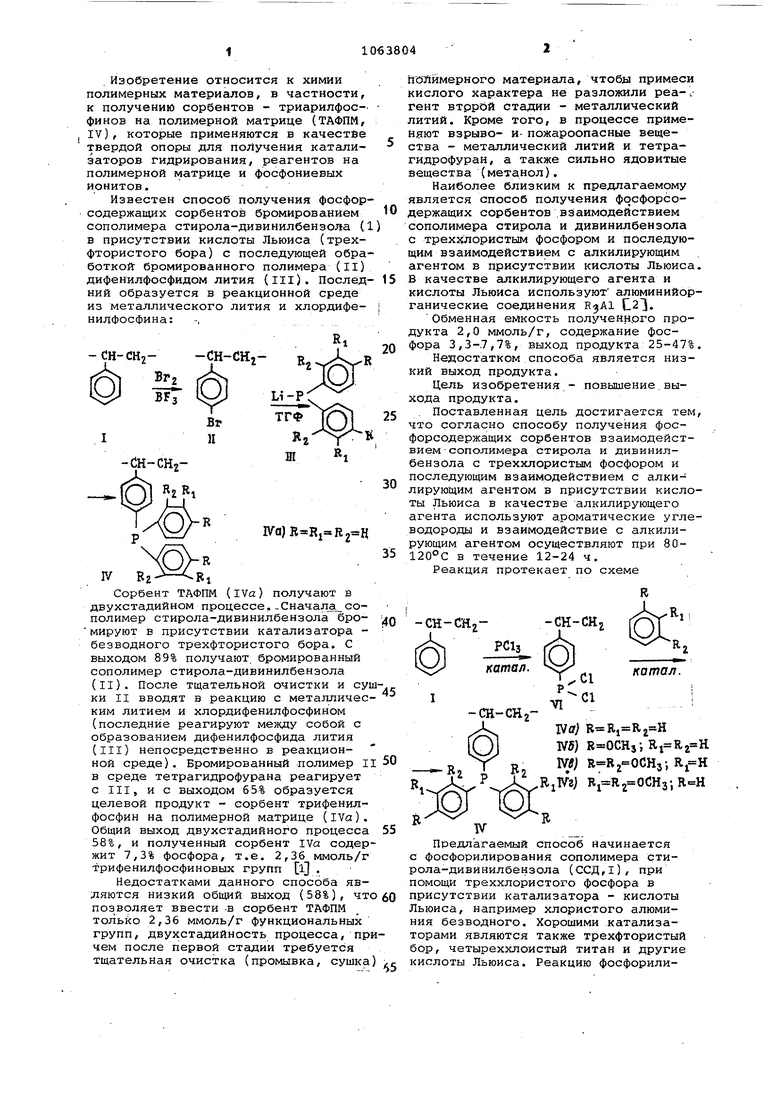

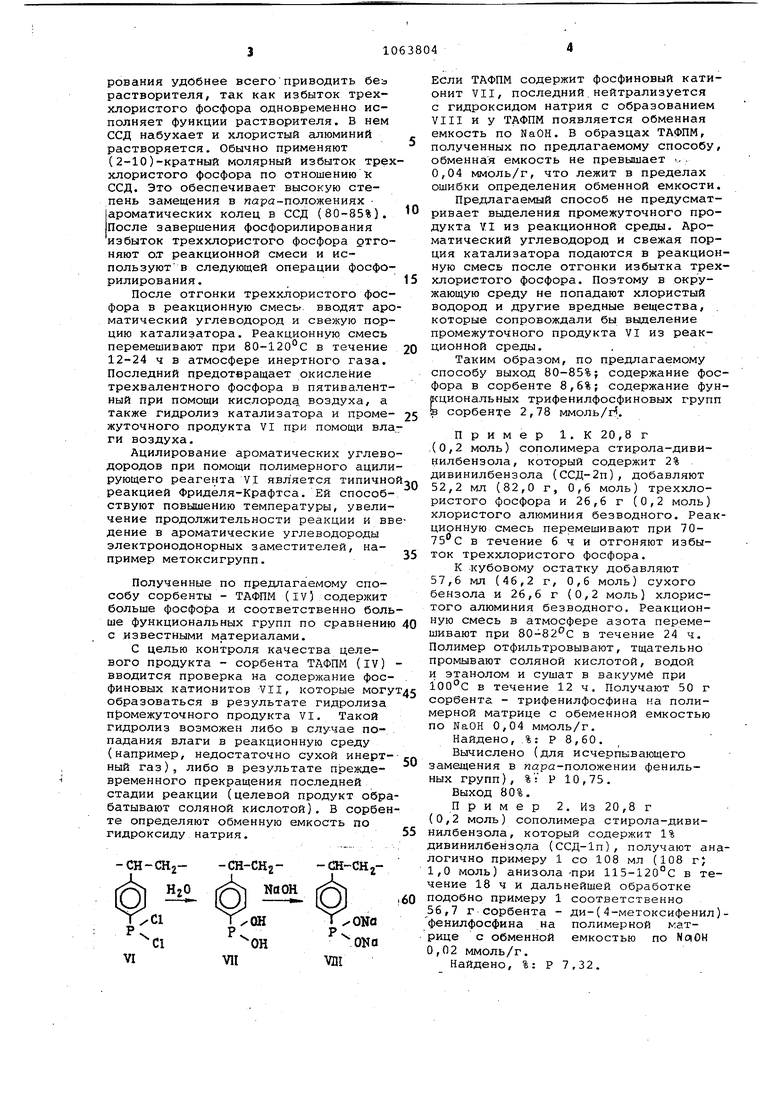

00 00 Изобретение относится к химии полимерных материалов, в частности к получений сорбентов - триарилфосфинов на полимерной матрице (ТАФПМ IV), которые применяются в качестве твердой опоры для получения катализаторов гидрирования, реагентов на полимерной матрице и фосфониевых ионитов. Известен способ получения фосфор содержащих сорбентов бромированием сополимера стирола-дивинилбензола ( в присутствии кислоты Льюиса (трехфтористого бора) с последующей обра боткой бромированного полимера (II дифенилфосфидом лития (ill). Послед НИИ образуется в реакционной среде из металлического лития и хлордифенилФосфина:-сн-снг- -СН-СНг в Li -Р уо- 7 IQ Ш t -{JH-CH2IVa)B «Ri«R2 пот ймерного материала, чтобы примеси кислого характера не разложили pea-гент втррЬй стадии - металлический литий. Кроме того, в процессе применяют взрыво- и- пожароопасные вещества - металлический литий и тетрагидрофуран, а также сильно ядовитые вещества (метанол). Наиболее близким к предлагаемому является способ получения фосфорсодержащих сорбентов .взаимодействием сополимера стирола и дивинилбензола с треххлористым фосфором и последующим взаимодействием с алкилирующим агентом в присутствии кислоты Льюиса. В качестве алкилирующего агента и кислоты Льюиса используют алюминийорганические соединения C2l. Обменная емкость полученного продукта 2,0 ммоль/г, содержание фосфора 3,3-.7,7%, выход продукта 25-47%. Недостатком способа является низкий выход продукта. Цель изобретения - повышение.выхода продукта. . Поставленная цель достигается тем, что согласно способу получения фосфорсодержащих сорбентов взаимодействием сополимера стирола и дивинилбензола с треххлористым фосфором и последующим взаимодействием с алкилирующим агентом в присутствии кислоты Льюиса в качестве алкилирующего агента используют ароматические углеводороды и взаимодействие с алкилирующим агентом осуществляют при 80120 С в течение 12-24 ч. Реакция протекает по схеме

Сорбент ТАФПМ (IVa) получают в двухстадийном процессе, ..Сначала сополимер стирола-дивинилбензола бромируют в присутствии катализатора безводного трехфтористого бора. С выходом 89% получают, бромированный сополимер стирола-дивинилбензола (II). После тщательной очистки и сушки II вводят в реакцию с металлическим литием и хлорлифенилфосфином (последние реагируют между собой с образованием дифенилфосфида лития (ill) непосредственно в реакционной среде). Бромированный полимер II в среде тетрагидрофурана реагирует с III, и с выходом 65% образуется целевой продукт - сорбент трифенилфосфин на полимерной матрице (IVa). Общий выход двухстадийного процесса 58%, и полученный сорбент IVa содержит 7,3% фосфора, т.е. 2,36 ммоль/г трифенилфосфиновых групп l.

Недостатками данного способа являются низкий общий выход (58%), что позволяет ввести -в сорбент ТАФПМ только 2,36 ммоль/г функциональных групп, двухстадийность процесса, при чем после первой стадии требуется тщательная очистка (промывка, сушка)

-CH-CEjкатал.

1 11ли -

fti tn 2

IVcr

Ш) К ОСНз;

IWJ R Rj-OCH,-,

RjIVz) Ri Rj CCHai

R

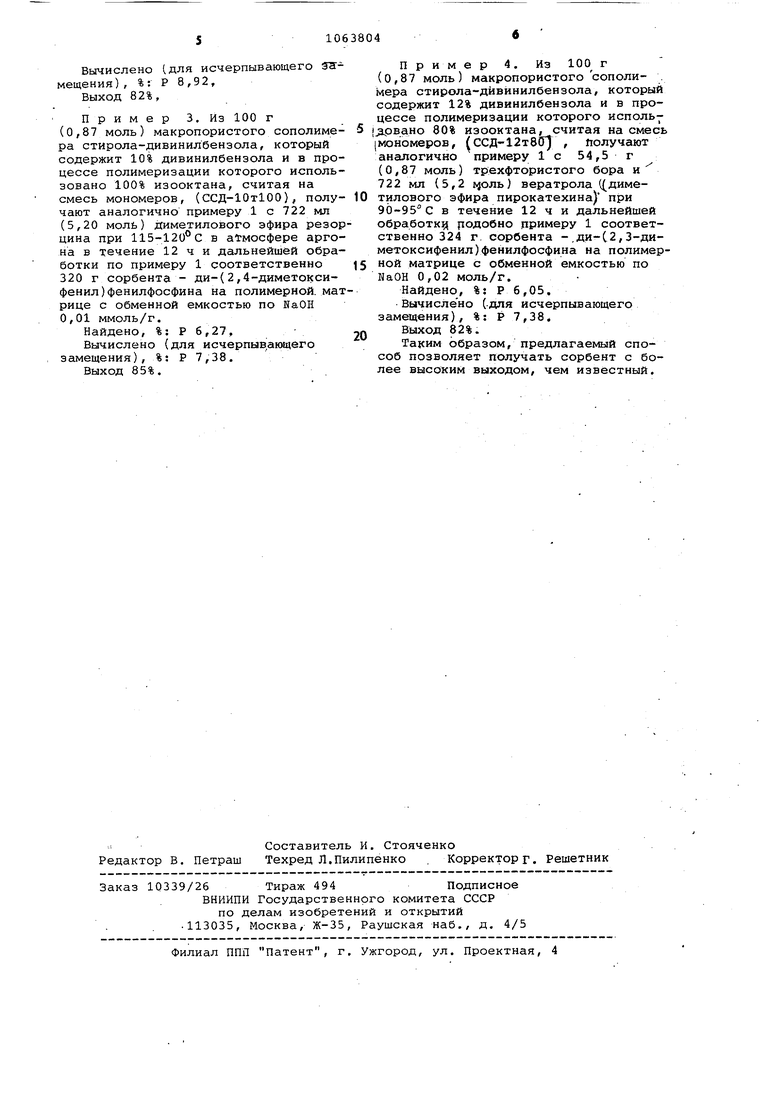

Предлагаемый способ Начинается с фосфорилирования сополимера стирола-дивинилбензола (ССД,1), при помощи треххлористого фосфора в присутствии катализатора - кислоты Льюиса, например хлористого алюминия безводного. Хорошими катализаторами являются также трехфтористый бор, четыреххлоистый титан и другие кислоты Льюиса. Реакцию фосфорилирования удобнее всегоприводить без растворителя, так как избыток треххлористого фосфора одновременно исполняет функции растворителя. В нем сед набухает и хлористый алюминий растворяется. Обычно применяют (2-10)-кратный молярный избыток трех хлористого фосфора по отношению « сед. Это обеспечивает высокую степень замещения в пара-положениях ароматических колец в ССД (80-85%). После завершения фосфорилирования избыток треххлористого фосфора дтгоняют о.т реакционной смеси и используют в следующей операции фосфорилироваиия. После отгонки треххлористого фосфора в реакционную смеськ вводят аро матический углеводород и свежую порцию катализатора. Реакционную смесь перемешивают при 80-120°С в течение 12-24 ч в атмосфере инертного газа. Последний предотвращает окисле1яие трехвалентного фосфора в пятивалентный при помощи кислорода воздуха, а также гидролиз катализатора и промежуточного продукта VI при помощи вла ги воздуха. Ацилирование ароматических углево дородов при помощи полимерного ацили рующего реагента VI является типично реакцией Фриделя-Крафтса. Ей способствуют повышению температуры, увеличение продолжительности реакции и вв дение в ароматические углеводороды электронодонорных заместителей, например метоксигрупп. Полученные по предлагаемому способу сорбенты - ТАФПМ (IV5 содержит больше фосфора и соответственно боль ше функциональных групп по сравнению с известными материалами. С целью контроля качества целевого продукта - сорбента ТАФПМ (IV) вводится проверка на содержание фосфиновых катионитов VII, которые могу образоваться в результате гидролиза п зомежуточного продукта VI. Такой гидролиз возможен либо в случае попадания влаги в реакционную среду (например, недостаточно сухой инертный газ), либо в результате преждевременного прекращения последней стадии реакции (целевой продукт обра батывают соляной кислотой). В сорбен те определяют обменную емкость по гидроксиду натрия. - СН-СН2 NdOH ЕСЛИ ТАФПМ содержит фосфиновый катионит VII, последний.нейтрализуется с гидроксидом натрия с образованием VIII и у ТАФПМ появляется обменная емкость по NaOH. В образцах ТАФПМ, полученных по предлагаемому способу, обменная емкость не превышает -. . 0,04 ммоль/г, что лежит в пределах ошибки определения обменной емкости. Предлагаемый способ не предусматривает выделения промежуточного продукта VI из реакционной среды. Ароматический углеводород и свежая порция катализатора подаются в реакционную смесь после отгонки избытка треххлористого фосфора. Поэтому в окружающую среду не попадают хлористый водород и другие вредные вещества, . которые сопровождали бы выделение промежуточного продукта VI из реакционной среды. Таким образом, по предлагаемому способу выход 80-85%; содержание фосфора в сорбенте 8,6%; содержание фунЕциональных трифенилфосфиновых групп сорбенте 2,78 ммоль/г. Пример 1.К20,8г .(0,2 моль) сополимера стирола-дивинилбензола, который содержит 2% дивинилбензола (ССД-2п), добавляют 52,2 мл (82,0 г, 0,6 моль) треххлористого фосфора и 26,6 г (0,2 моль) хлористого алюминия безводного. Реакционную смесь перемешивают при 7075 С в течение 6 ч и отгоняют избыток треххлористого фосфора. К .кубовому остатку добавляют 57,6 мл (46,2 г, 0,6 моль) сухого бензола и 26,6 г (0,2 моль) хлористого алюминия безводного. Реакционную смесь в атмосфере азота перемешивают при 80-82 С в течение 24 ч. Полимер отфильтровывают, тщательно промывают соляной кислотой, водой и этанолом и сушат в вакууме при 100С в течение 12 ч. Получают 50 г сорбента - трифенилфосфина на полимерной матрице с обеменной емкостью по NaOH 0,04 ммоль/г. Найдено, .%: Р 8,60. Вычислено (для исчерпывающего замещения в 7ара-положении фенильных групп), %: Р 10,75. Выход 80%. Пример 2. Из 20,8 г (0,2 моль) сополимера стирола-дивинилбензола, который содержит 1% дивинилбензола (ССД-1п), получают аналогично примеру 1 со 108 мл (108 г 1,0 моль) анизола -при 115-120°С в течение 18 ч и дальнейшей обработке подобно примеру 1 соответственно 56,7 г-сорбента - ди-(4-метоксифенил)фенилфосфина на полимерной матрице с обменной емкостью по NoiOH 0,02 ммоль/г. Найдено, %: Р 7,32.

Вычислено (для исчерпывающего Замещения) , %: Р 8,92, Выход 82%,

Пример 3. Из 100 г (0,87 моль) макропористого сополимера стирола-дивинилбензола, который содержит 10% дивинилбенэола и в процессе полимеризации которого использовано 100% изооктана, считая на смесь мономеров, (ССД-10т100), получают аналогично примеру 1 с 722 мл (5,20 моль) диметилового эфира резорцина при 115-120 С в атмосфере аргона в течение 12 ч и дальнейшей обработки по примеру 1 соответственно 320 г сорбента - ди-(2,4-диметоксифенил )фенилфосфина на полимерной, матрице с обменной емкостью по НаОН 0,01 ммоль/г.

Найдено, %: Р 6,27,

Вычислено (для исчерпывающего замещения), % Р 7,38.

Выход 85%.

Пример 4. Из 100 г (0,87 моль) макропористогосополимера стирола-дйвйнилбензола, который содержит 12% дивинилбензола и в процессе полимеризации которого исполь|дрвано 80% изооктана, считая на смесь (мономеров, ССД-12т80 , получают аналогично примеру 1с 54,5 г (0,87 моль) трехфтористого бора и 722 мл (5,2 ) вератрола ((диметилового эфира пирокатехина) при 90-95°С в течение 12 ч и дальнейшей обработк ; родобно примеру 1 соответственно 324 г сорбента -.ди-C2,3-димeтoкcифeнил)фeнилфocфинa на полимерной матрице с обменной емкостью по NaOH 0,02 моль/Г.

Найдено, %: Р 6,05. Вычислено (-ДЛЯ исчерпывающего замещения), %: Р 7,38.

Выход 82%.

Таким образом, предлагаемый способ позволяет получать сорбент с более высоким выходом, чем известный.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфоновокислотного катионита | 1982 |

|

SU1046250A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХСШИТОГО ПОЛИСТИРОЛА | 2021 |

|

RU2780484C1 |

| АНИОНООБМЕННЫЙ СОРБЕНТ ДЛЯ ОДНОВРЕМЕННОГО ИОНОХРОМАТОГРАФИЧЕСКОГО ОПРЕДЕЛЕНИЯ ПОЛЯРИЗУЕМЫХ И НЕПОЛЯРИЗУЕМЫХ НЕОРГАНИЧЕСКИХ АНИОНОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2429070C1 |

| Твердый экстрагент (ТВЭКС) на основе производных норборнена | 2024 |

|

RU2837910C1 |

| Способ получения комплексообразующего ионита | 1974 |

|

SU531815A1 |

| Способ получения ионитов | 1975 |

|

SU537086A1 |

| Способ получения волокнистого сорбента для извлечения скандия | 2015 |

|

RU2607215C1 |

| АНИОНООБМЕННЫЙ СОРБЕНТ ДЛЯ ОДНОВРЕМЕННОГО ИОНОХРОМАТОГРАФИЧЕСКОГО ОПРЕДЕЛЕНИЯ ПОЛЯРИЗУЕМЫХ И НЕПОЛЯРИЗУЕМЫХ НЕОРГАНИЧЕСКИХ АНИОНОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2496571C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ ИОНОВ СКАНДИЯ | 2013 |

|

RU2531916C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩЕГО СОРБЕНТА ДЛЯ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ ИНДИЯ | 2012 |

|

RU2560361C2 |

СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ СОРБЕНТОВ, взаимодействием сополимера стирола и дивинилбензола с треххлористым фосфором и последующим взаимодействием с алкилирующим агентом в присутствии кислоты Льюиса, отличающийс я тем, что, с целью увеличения выхода продукта, в качестве алкилирующего агента используют ароматические углеводороды и взаимодействие с алкилирующим агентом осуществляют при 80-120 С в течение 12-24 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Akelah А | |||

| Symthesls, 1981, 6, с | |||

| Приспособление для автоматического тартания | 1922 |

|

SU416A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения фосфорсодержащих полимерных лигандов для металлокомплексных катализаторов | 1977 |

|

SU696028A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| (прототип) | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-12-30—Публикация

1982-02-26—Подача