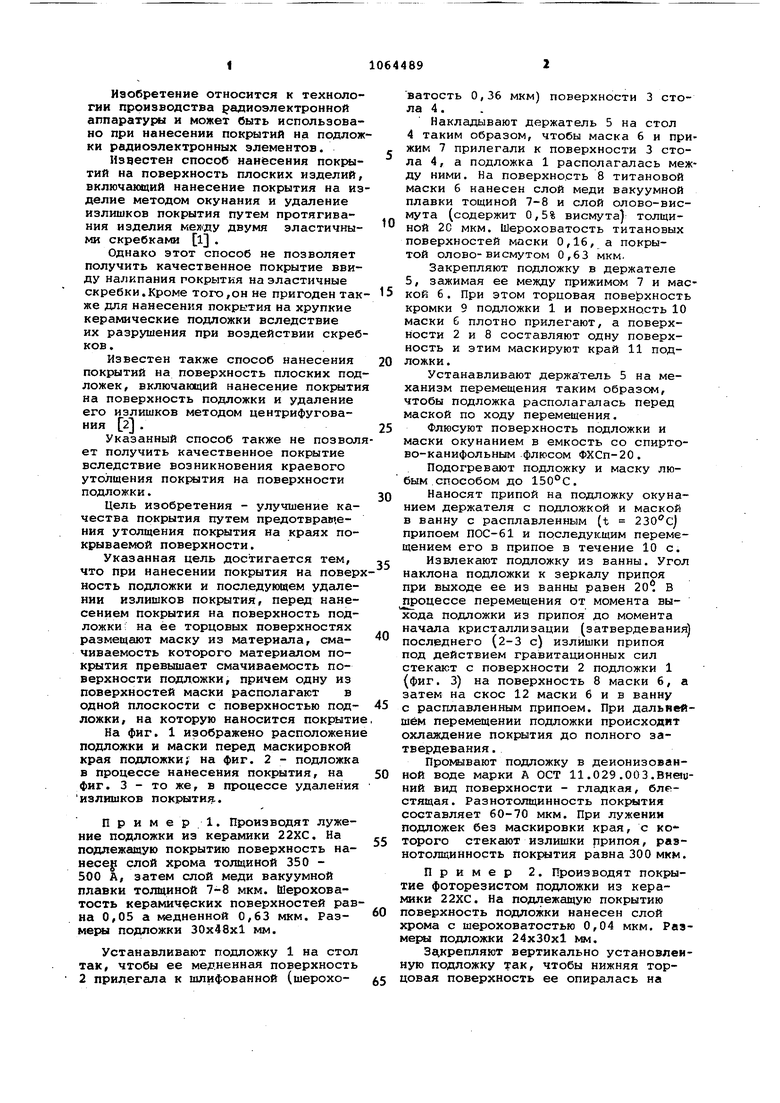

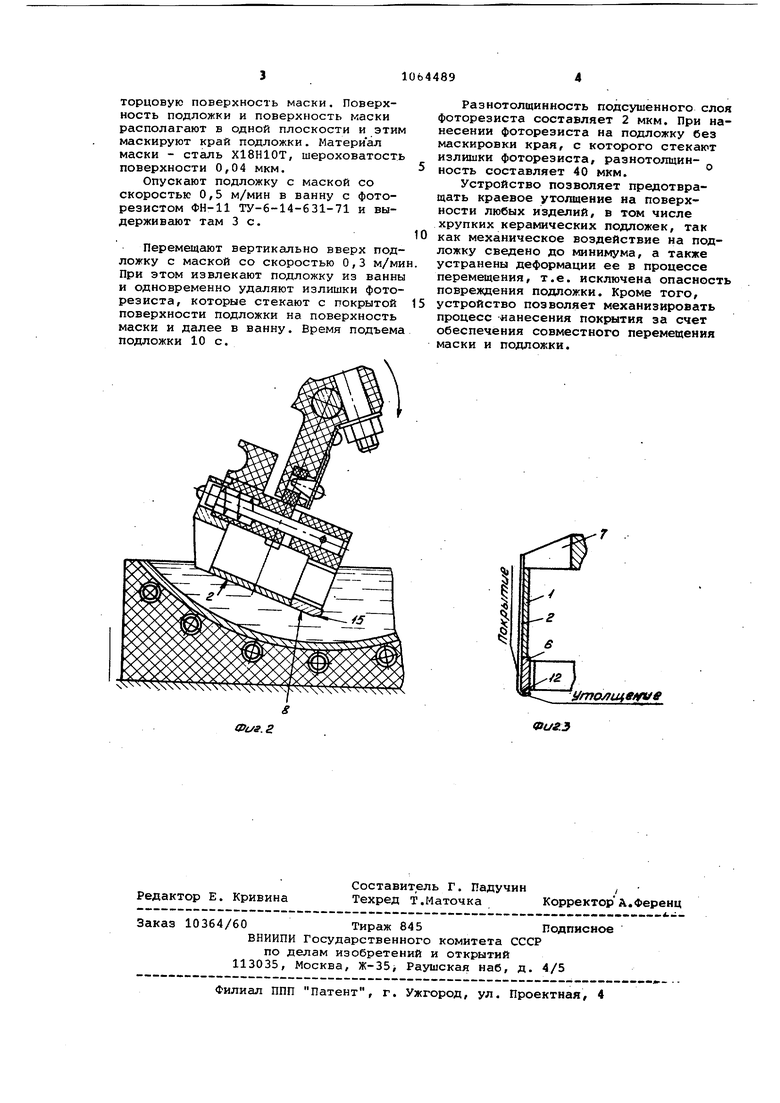

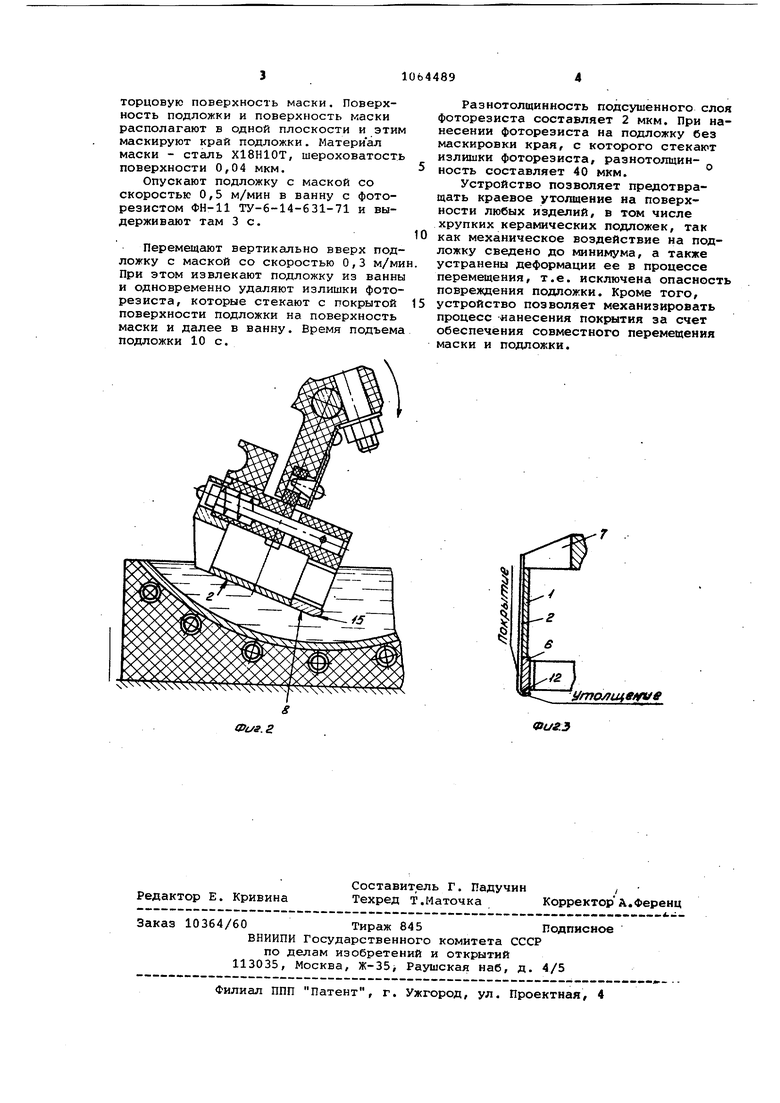

Изобретение относится к технологии производства радиоэлектронной аппаратуры и может быть использовано при нанесении покрытий на подлож ки радиоэлектронных элементов. Известен способ нанесения покрытий на поверхность плоских изделий включающий нанесение покрытия на из делие методом окунания и удаление излишков покрытия путем протягивания изделия двумя эластичными скребками ij . Однако этот способ не позволяет получить качественное покрытие ввиду налипания покрытия на эластичные скребки.Кроме того,он не пригоден так же для нанесения покрытия на хрупкие керамические подложки вследствие их разрушения при воздействии скреб ков . Известен также способ нанесения покрытий на поверхность плоских под ложек, включающий нанесение покрыти на поверхность подложки и удаление его излишков методом центрифугования 2 . Указанный способ также не позвол ет получить качественное покрытие вследствие возникновения краевого утолщения покрытия на поверхности подложки. Цель изобретения - улучшение качества покрытия путем предотвращения утолщения покрытия на краях покрываемой поверхности. Указанная цель достигается тем, что при нанесении покрытия на повер ность подложки и последующем удалении излишков покрытия, перед нанесением покрытия на поверхность подложки на ее торцовых поверхностях размещают маску из материала, смачиваемость которого материалом покрытия превышает смачиваемость поверхности подложки, причем одну из поверхностей маски располагают в одной плоскости с поверхностью подложки, на которую наносится покрыти На фиг. 1 изображено расположени подложки и маски перед маскировкой края подложки; на фиг. 2 - подложка в процессе нанесения покрытия, на фиг. 3 - то же, в процессе удаления излишков покрыти;. пример. Производят лужение подложки из керамики 22КС. На подлежащую покрытию поверхность нанесе слой хрома толщиной 350 500 А, затем слой меди вакуумной плавки толщиной 7-8 мкм. Шероховатость керамических поверхностей рав на 0,05 а медненной 0,63 мкм. Размеры подложки 30x48x1 мм. Устанавливают подложку 1 на стол так, чтобы ее медненная поверхность 2 прилегала к шлифованной (шероховатость 0,36 мкм) поверхности 3 стола 4 . Накладывают держатель 5 на стол 4 таким образом, чтобы маска 6 и прижим 7 прилегали к поверхности 3 стола 4, а подложка 1 располагалась между ними. На поверхность В титановой маски 6 нанесен слой меди вакуумной плавки тощиной 7-8 и слой олово-висмута (содержит 0,5% висмута) толщиной 2С мкм. Шероховатость титановых поверхностей маски 0,16, а покрытой олово-висмутом 0,63 мкм. Закрепляют подложку в держателе 5, зажимая ее между прижимом 7 и маской 6. При этом торцовая поверхность кромки 9 подложки 1 и поверхность 10 маски 6 плотно прилегают, а поверхности 2 и 8 составляют одну поверхность и этим маскируют край 11 подложки . Устанавливают держатель 5 на механизм перемещения таким образом, чтобы подложка располагалась перед маской по ходу перемещения. Флюсуют поверхность подложки и маски окунанием в емкость со спиртово-канифольным флюсом ФХСп-20. Подогревают подложку и маску любым способом до . Наносят припой на подложку окунанием держателя с подложкой и маской в ванну с расплавленным {t 230CJ припоем ПСХ:-61 и последующим перемещением его в припое в течение 10 с. Извлекают подложку из ванны. Угол наклона подложки к зеркалу припоя при выходе ее из ванны равен 20 В процессе перемещения от момента выхода подложки из припоя до момента начала кристаллизации (затвердевания) последнего (2-3 с) излишки припоя под действием гравитационных сил стекают с поверхности 2 подложки 1 (фиг. 3) на поверхность 8 маски 6, а затем на скос 12 маски бив ванну с расплавленным припоем. При дальнейшем перемещении подложки происходит охлаждение покрытия до полного затвердевания . Промывают подложку в деионизованной воде марки А ОСТ 11.029 .003.BHeiuний вид поверхности - гладкая, блестящая. Pa3HOTOJH4HHHocTb ПОКЕЯЛТИЯ составляет 60-70 мкм. При лужении подложек без маскировки края, с которого стекают излишки припоя, разнотолщинность покрытия равна 300 мкм. Пример 2. Производят покрытие фоторезистом подложки из керамики 22ХС. На подлежащую покрытию поверхность подложки нанесен слой хрома с шероховатостью 0,04 мкм. Размеры подложки 24x30x1 мм. Зг кpeпляют вертикально установленную подложку так, чтобы нижняя торцовая поверхность ее опиралась на торцовую поверхность маски. Поверхность подложки и поверхность маски располагают в одной плоскости и этим маскируют край подложки. Материал маски - сталь Х18Н10Т, шероховатость поверхности 0,04 мкм. Опускают подложку с маской со скоростью 0,5 м/мин в ванну с фоторезистом ФН-11 ТУ-6-14-631-71 и выдерживают там 3 с. Перемещают вертикально вверх подложку с маской со скоростью 0,3 м/ми При этом извлекают подложку из ванны и одновременно удаляют излишки фоторезиста, которые стекают с покрытой поверхности подложки на поверхность маски и далее в ванну. Время подъема подложки 10 с. Разнотолиинность подсушенного слоя фоторезиста составляет 2 мкм. При нанесении фоторезиста на подложку без маскировки края, с которого стекают излишки фоторезиста, разнотолщинность составляет 40 мкм. Устройство позволяет предотвращать краевое утолщение на поверхности любых изделий, в том числе хрупких керамических подложек, так как механическое воздействие на подложку сведено до минимума, а также устранены деформации ее в процессе перемещения, т.е. исключена опасность повреждения подложки. Кроме того, устройство позволяет механизировать процесс «анесения покрытия за счет обеспечения совместного перемещения маски и подложки.

.-Физ.г

Фиг5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ КРИСТАЛЛИЧЕСКОЙ ИЛИ ПОЛИКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКИ ПОД МЕТАЛЛИЗАЦИЮ | 2015 |

|

RU2617461C1 |

| Устройство для нанесения припоя на поверхности деталей | 1987 |

|

SU1409423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК С ОТВЕРСТИЯМИ | 1992 |

|

RU2030136C1 |

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| Способ изготовления многослойных печатных плат | 1981 |

|

SU970737A1 |

| Коммутационная плата на нитриде алюминия для силовых и мощных СВЧ полупроводниковых устройств, монтируемая на основании корпуса прибора | 2018 |

|

RU2696369C1 |

| Способ изготовления монтажной платы | 1978 |

|

SU790380A1 |

| Способ термического дубления светочувствительного слоя | 1985 |

|

SU1348764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ НАНОГЕТЕРОСТРУКТУРЫ И ТРАВИТЕЛЬ | 2012 |

|

RU2485628C1 |

| Способ изготовления печатных плат | 1977 |

|

SU745033A1 |

СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПЛОСКИХ ИЗДЕЛИЙ, преимущественно подложек радиоэлектронных приборов, включающий нанесение покрытия на поверхность подложки и последующее удаление излишков покрытия, отличающийся тем, что, с целью улучшения качества покрытия путем предотвращения утолщения покрытия на краях покрлваемой поверхности, перед нанесением покрытия на .поверхность подложки на ее торцовых поверхностях размещают маску из материала, смачиваемость которого материалом покрытия преилшает смачиваемость поверхности подложки, причем одну из поверхностей маски располагают в одной плоскости с поверхностью подложки, на которую наносится покрытие. 9 Э эо :D

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для снятия излишков ПРИПОЯ с ОБЛУЖЕННЫХ ПЛАТ | 0 |

|

SU296294A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для двухстороннего нанесения фоторезиста на подложки | 1972 |

|

SU439947A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-12-30—Публикация

1982-01-18—Подача