Л

/

32

VJ

(Л

СО 4 Ю

со

Фиг.1

роверхностно-активным веществом, каретку 4 с гнездом 7 для подложек 8 и элементом фиксации их на каретке 4, направляю- |щую 6 для перемещения каретки 4 с при- |водом неремещения каретки 4 в ванну 1 и из 1нее, держатель 18 и смонтированный на нем рабочий инструмент для снятия излишков |припоя с подложек с приводом 20 его вращения, который выполнен в виде ролика 16. Направляющая 6 снабжена осью. Держатель 18 установлен на этой оси с возможностью поворота в плоскости, перпендикулярной натравляющей 6. Направляющая 6 оснащена

винтовым упором 17 для регулировки угла поворота держателя 18 и пружиной 19 сжатия для соединения ее с держателем 18. При перемещении каретки 4 из ванны 1 с припоем происходит встречное вращение ролика 16, благодаря чему исключается занос окислов в припой, нанесенных на подложку 8, т.к. окислы уносятся из зоны взаимодействия подложки 8 и ролика 16. Кроме того, благодаря тому, что ролик 16 подпружинен относительно направляющей 6, обеспечивается постоянство толщины припоя, нанесенного на подложку 8. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для пайки погружением | 1990 |

|

SU1756050A1 |

| Устройство для нанесения припоя | 1974 |

|

SU541304A1 |

| Устройство для нанесения пенообразного флюса | 1989 |

|

SU1680453A1 |

| Устройство для пайки деталей | 1982 |

|

SU1087280A1 |

| Устройство для нанесения покрытий | 1977 |

|

SU729276A1 |

| Способ нанесения покрытия на поверхность плоских изделий | 1982 |

|

SU1064489A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Устройство для сборки модулей | 1979 |

|

SU873309A1 |

| СПОСОБ СБОРКИ МИКРОСХЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1264783A1 |

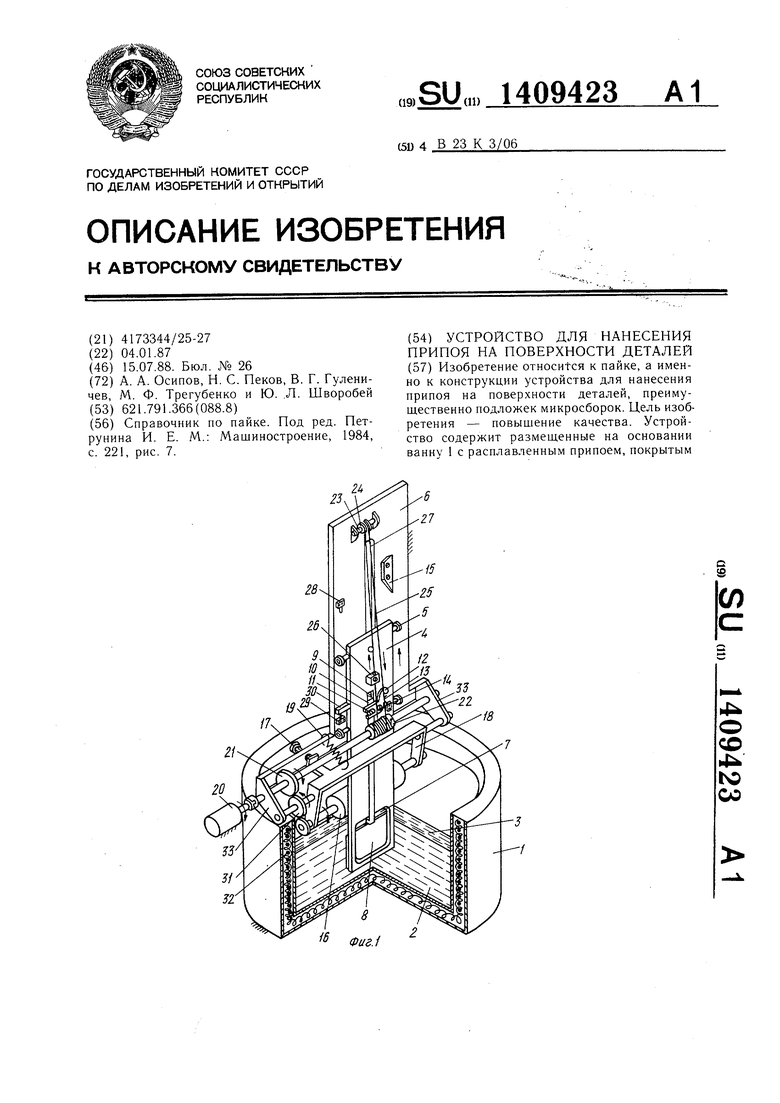

Изобретение относится к пайке, а именно к конструкции устройства для нанесения припоя на поверхности деталей, преимущественно подложек микросборок. Цель изобретения - повышение качества. Устройство содержит размешенные на основании ванну 1 с расплавленным припоем, покрытым

1

Изобретение относится к пайке, а именно к конструкции для нанесения припоя на поверхности деталей, преимущественно микросборок.

Целью изобретения является повыщение качества путем, обеспечения постоянства толщины припоя на подложке.

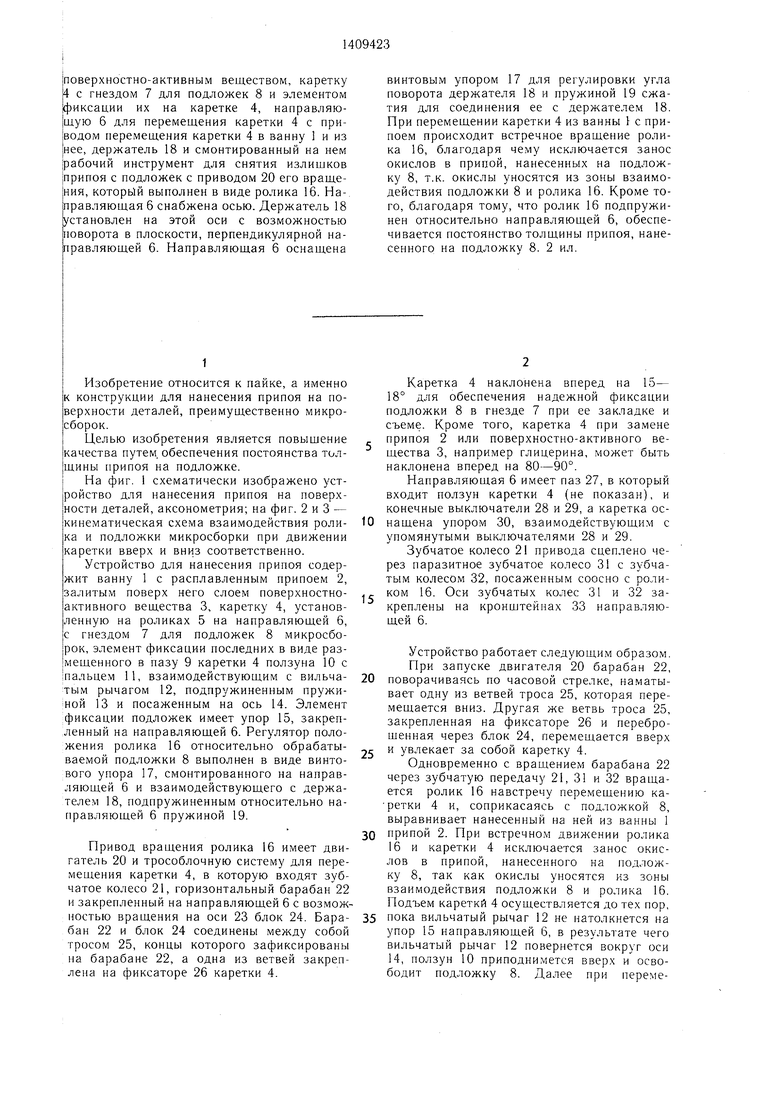

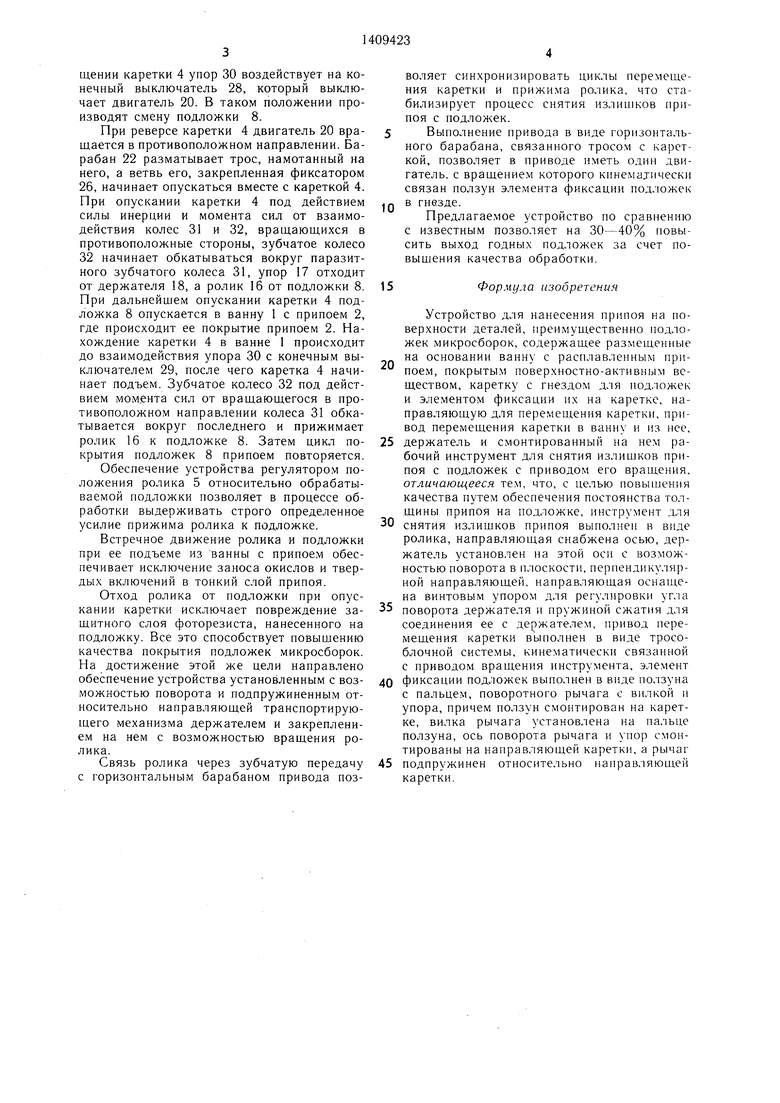

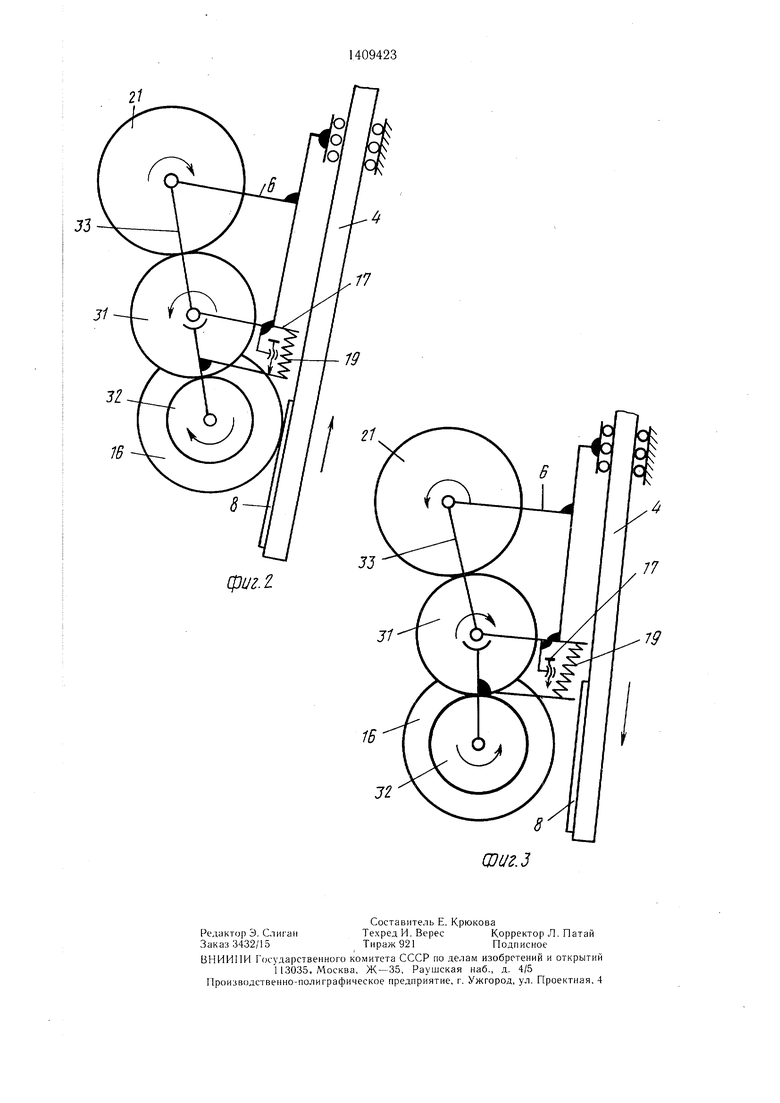

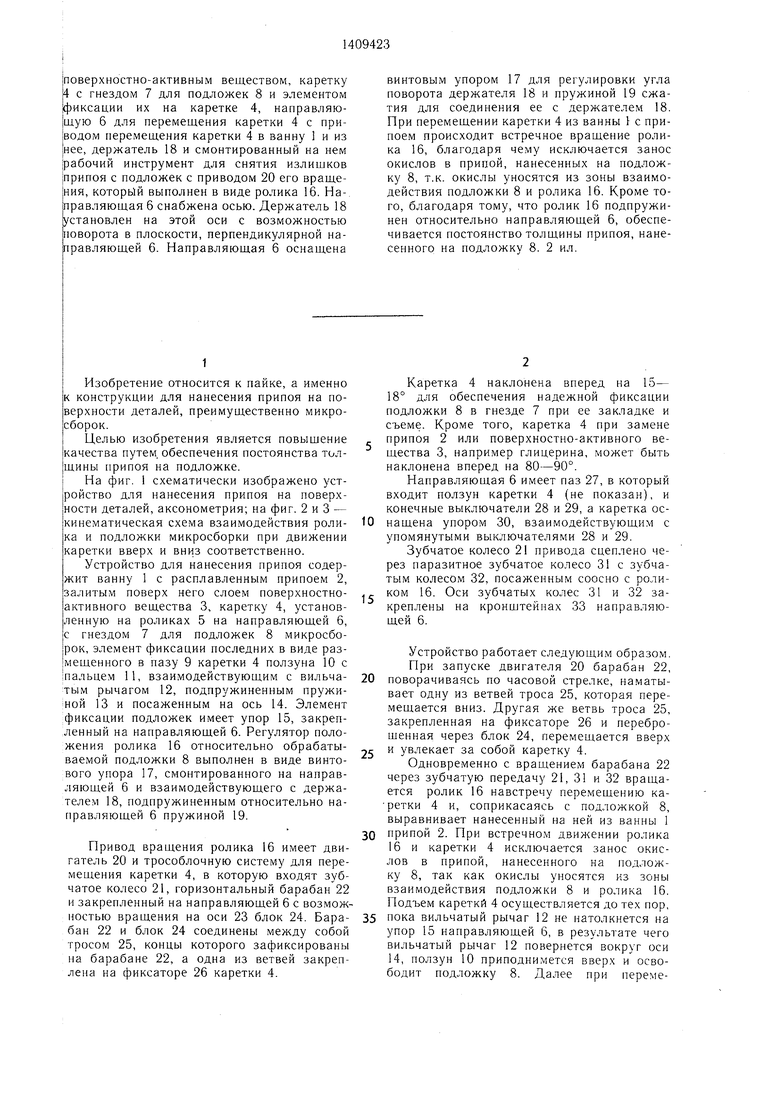

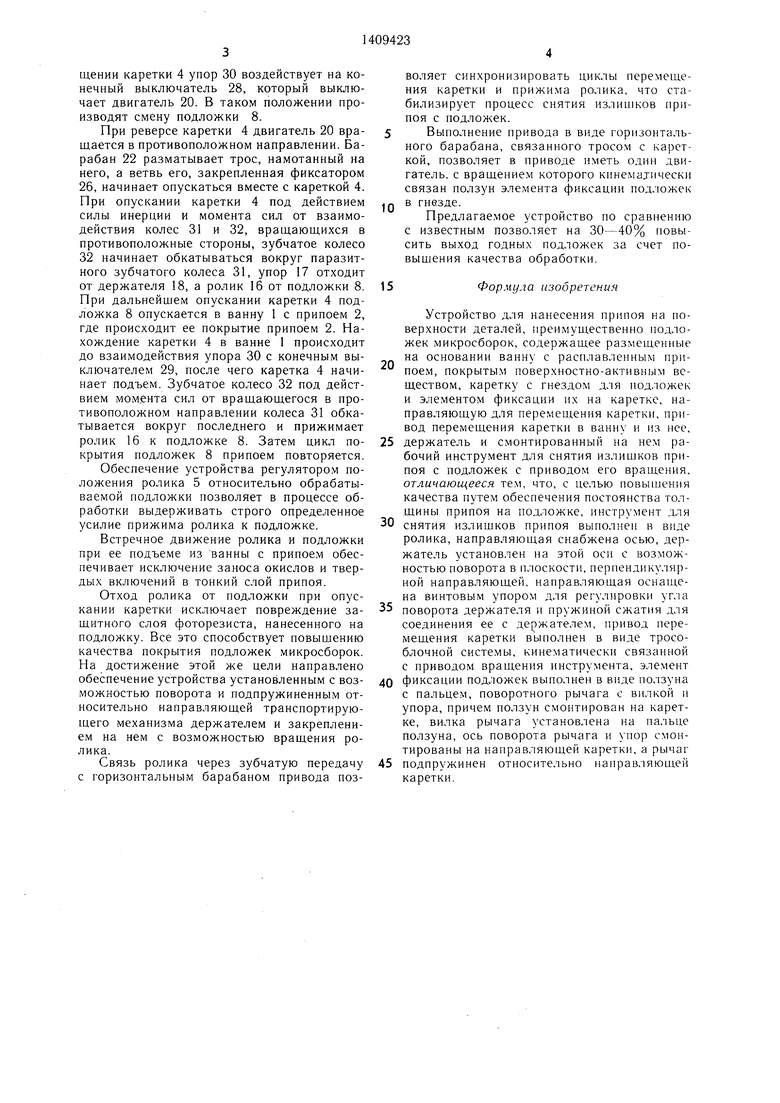

На фиг. i схематически изображено устройство для нанесения припоя на поверхности деталей, аксонометрия; на фиг. 2 и 3 - кинематическая схема взаимодействия ролика и подложки микросборки при движении каретки вверх и вниз соответственно.

Устройство для нанесения припоя содержит ванну 1 с расплавленным припоем 2, залитым поверх него слоем поверхностно- активного вещества 3, каретку 4, установленную на роликах 5 на направляющей 6, с гнездом 7 для подложек 8 микросборок, элемент фиксации последних в виде размещенного в пазу 9 каретки 4 ползуна 10 с пальцем 11, взаимодействующим с вильчатым рычагом 12, подпружиненным пружиной 13 и посаженным на ось 14. Элемент фиксации подложек имеет упор 15, закрепленный на направляющей 6. Регулятор положения ролика 16 относительно обрабатываемой подложки 8 выполнен в виде винтового упора 17, смонтированного на направляющей 6 и взаимодействующего с держателем 18, подпружиненным относительно направляющей 6 пружиной 19.

Привод вращения ролика 16 имеет двигатель 20 и трособлочную систему для перемещения каретки 4, в которую входят зубчатое колесо 21, горизонтальный барабан 22 и закрепленный на направляющей 6 с возможностью вращения на оси 23 блок 24. Барабан 22 и блок 24 соединены между собой тросом 25, концы которого зафиксированы на барабане 22, а одна из ветвей закреплена на фиксаторе 26 каретки 4.

Каретка 4 наклонена вперед на 15- 18° для обеспечения надежной фиксации подложки 8 в гнезде 7 при ее закладке и съеме. Кроме того, каретка 4 при замене припоя 2 или поверхностно-активного вещества 3, например глицерина, может быть наклонена вперед на 80-90°.

Направляющая 6 имеет паз 27, в который

входит ползун каретки 4 (не показан), и

конечные выключатели 28 и 29, а каретка оснащена упором 30, взаимодействующим с

упомянутыми выключателями 28 и 29.

Зубчатое колесо 21 привода сцеплено через паразитное зубчатое колесо 31 с зубчатым колесом 32, посаженным соосно с роликом 16. Оси зубчатых колес 31 и 32 закреплены на кронщтейнах 33 направляющей 6.

Устройство работает следующим образом. При запуске двигателя 20 барабан 22,

0 поворачиваясь по часовой стрелке, наматывает одну из ветвей троса 25, которая перемещается вниз. Другая же ветвь троса 25, закрепленная на фиксаторе 26 и переброшенная через блок 24, перемещается вверх

5 и увлекает за собой каретку 4.

Одновременно с вращением барабана 22 через зубчатую передачу 21, 31 и 32 вращается ролик 16 навстречу перемещению ка- ретки 4 и, соприкасаясь с подложкой 8, выравнивает нанесенный на ней из ванны 1

0 припой 2. При встречном движении ролика 16 и каретки 4 исключается занос окислов в припой, нанесенного на подложку 8, так как окислы уносятся из зоны взаимодействия подложки 8 и ролика 16. Подъем каретки 4 осуществляется до тех пор,

5 пока вильчатый рычаг 12 не натолкнется на упор 15 направляющей 6, в результате чего вильчатый рычаг 12 повернется вокруг оси 14, ползун 10 приподнимется вверх и освободит подложку 8. Далее при перемещении каретки 4 упор 30 воздействует на конечный выключатель 28, который выключает двигатель 20. В таком положении производят смену подложки 8.

При реверсе каретки 4 двигатель 20 вращается в противоположном направлении. Барабан 22 разматывает трос, намотанный на него, а ветвь его, закрепленная фиксатором 26, начинает опускаться вместе с кареткой 4. При опускании каретки 4 под действием силы инерции и момента сил от взаимодействия колес 31 и 32, вращающихся в противоположные стороны, зубчатое колесо 32 начинает обкатываться вокруг паразитного зубчатого колеса 31, упор 17 отходит от держателя 18, а ролик 16 от подложки 8. При дальнейшем опускании каретки 4 подложка 8 опускается в ванну I с припоем 2, где происходит ее покрытие припоем 2. Нахождение каретки 4 в ванне 1 происходит до взаимодействия упора 30 с конечным выключателем 29, после чего каретка 4 начинает подъем. Зубчатое колесо 32 под действием .момента сил от вращающегося в противоположном направлении колеса 31 обкатывается вокруг последнего и прижимает ролик 16 к подложке 8. Затем цикл покрытия подложек 8 припоем повторяется.

Обеспечение устройства регулятором положения ролика 5 относительно обрабатываемой подложки позволяет в процессе обработки выдерживать строго определенное усилие прижима ролика к подложке.

Встречное движение ролика и подложки при ее подъеме из ванны с припоем обеспечивает исключение заноса окислов и твердых включений в тонкий слой припоя.

Отход ролика от подложки при опускании каретки исключает повреждение защитного слоя фоторезиста, нанесенного на подложку. Все это способствует повыщению качества покрытия подложек микросборок. На достижение этой же цели направлено обеспечение устройства установленным с возможностью поворота и подпружиненным относительно направляющей транспортирующего механизма держателем и закреплением на нем с возможностью вращения ролика.

Связь ролика через зубчатую передачу с горизонтальным барабаном привода позволяет синхронизировать циклы перемещения каретки и прижима ролика, что стабилизирует процесс снятия излишков припоя с подложек.

5Выполнение привода в виде горизонтального барабана, связанного тросом с кареткой, позволяет в приводе иметь один двигатель, с вращением которого кинематически связан ползун элемента фиксации подложек

в гнезде.

Предлагаемое устройство по сравнению с известным позволяет на 30-40% повысить выход годных подложек за счет повышения качества обработки.

Формула изобретения

0

0

5

Устройство для нанесения припоя на поверхности деталей, преимущественно подложек микросборок, содержащее размещенные на основании ванну с расплавленным припоем, покрытым поверхностно-активным веществом, каретку с гнездом для подложек и элементом фиксации их на каретке, направляющую для перемеи-1ения каретки, привод перемещения каретки в ванну и из нее, 5 держатель и смонтированный на нем рабочий инструмент для снятия излишков припоя с подложек с приводом его вращения. отличающееся тем, что, с целью повышения качества путем обеспечения постоянства толщины припоя на подложке, инструмент для

снятия излишков припоя выполнен в виде ролика, направляющая снабжена осью, держатель установлен на этой оси с возможностью поворота в плоскости, перпендикулярной направляющей, направляющая оснащена винтовым упором для регулировки угла поворота держателя и пружиной сжатия для

соединения ее с держателем, привод перемещения каретки выполнен в виде тросо- блочной системы, кинематически связанной с приводом вращения инструмента, элемент

фиксации подложек выполнен в виде ползуна с пальцем, поворотного рычага с вилкой и упора, причем ползун смонтирован на каретке, вилка рычага установлена на пальце ползуна, ось поворота рычага и упор смонтированы на направляющей каретки, а рычаг

подпружинен относительно направляющей каретки.

21

| Справочник по пайке | |||

| Под ред | |||

| Петрунина И | |||

| Е | |||

| М.: Машиностроение, 1984, с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-07-15—Публикация

1987-01-04—Подача