Изобретение относится к области термической обработки, а именно к безокислительной закалке стальных изделий с нагревом в вакууме и охлаждением из вакуума в масле.

Известен способ термической обработки деталей в вакууме. Этот способ включает нагрев деталей до температуры 850oC в вакууме 10-3 мм рт.ст. При температуре закалки в печь вводится азот при давлении 0,1 0,5 мм рт.ст. охлаждение деталей при закалке осуществляется в газовой среде.

Наиболее близким по технической сущности является способ термической обработки стальных деталей, включающий нагрев до 800-850oC в вакууме 10-3-10-5 мм рт.ст. окончательный нагрев до температуры закалки и выдержку при изменении давления путем введения аргона до 10-2 мм рт.ст. и закалку в масле при давлении.

Известный способ имеет следующие недостатки.

При охлаждении изделия в закалочной жидкости, изменяющей агрегатное состояние, если над поверхностью закалочной жидкости создано низкое давление, охлаждающая способность жидкости значительно понижается. Это происходит вследствие того, что при низком давлении фаз образования паровой рубашки с ее относительно медленной теплоотдачей значительно растягивается по температуре и времени, т. к. понижается температура начала кипения жидкости. Вследствие снижения скорости охлаждения наблюдается явление неполной закалки деталей с образованием в микроструктуре стали продуктов промежуточного распада аустенита с пониженными механическими свойствами и твердостью.

Имеет место насыщение углеродом из-за высокой химической активности поверхности после высокотемпературного нагрева в вакууме.

Происходит интенсивное испарение масла. Пары масла попадают в горячую зону электропечи и, разлагаясь при высоких температурах, ухудшают состав остаточных газов: загрязняется рабочее пространство электропечи.

Целью изобретения является повышение физико-механических свойств стальных деталей, подвергающихся закалке в вакууме с охлаждением в масле, за счет снижения химической активности поверхности и повышения скорости охлаждения.

Поставленная цель достигается тем, что в известном способе закалки стальных деталей, включающем нагрев до 800 850oC в вакууме 10-3-10-5 мм рт. ст. окончательный нагрев до температуры закалки и выдержку при изменении давления путем введения аргона до 10-2 мм рт.ст. и закалку в масле при давлении, закалку осуществляют при давлении 8-760 мм рт.ст. причем нагрев от 800-850oC до температуры закалки и выдержку ведут при остаточном давлении 10-2-10 мм рт.ст. а давление при закалке получают путем введения аргона за 5 10 мин до погружения деталей в масло.

Предложенный способ осуществляют следующим образом.

Нагрев от комнатной температуры до температуры 800-850oC ведут в вакууме в пределах 10-3-10-5 мм рт.ст. Затем в процессе нагрева до температуры закалки (950-1150oC) и выдержки при этой температуре давление остаточных газов повышается до 1•10-2-10 мм рт.ст. а затем за 5-10 мин до окончания технологической выдержки перед охлаждением в масле давление остаточных газов еще раз повышается до 8-760 мм рт.ст.

Нагрев от комнатной температуры до температуры 800-850oC в вакууме 10-3-10-5 мм рт. ст. обусловлен тем, что при более высоких температурах наблюдается интенсивная сублимация легирующих элементов, входящих в состав рассматриваемой группы сталей. Повышение давления 102-10 мм рт.ст. при температуре выше 800-850oC позволяет предотвратить сублимацию легирующих элементов в вакууме при высоких температурах. При этом также понижается химическая активность поверхности.

Выбор параметров закалки осуществлен на основании результатов исследования скорости охлаждения закалочного масла в зависимости от давления атмосферы над маслом. Было установлено, что если процесс охлаждения осуществляется в вакууме при разрежении 10-5-8 мм рт.ст. скорость охлаждения соответствует 40-50 град/с в интервале температур 250-350oC. В этих условиях не происходит закалки деталей из-за низкой скорости охлаждения. Если давление остаточных газов над закладочной жидкостью повышается до 8-760 мм рт.ст. скорость охлаждения резко возрастает. Температурный интервал максимальной скорости охлаждения расширяется и смещается в область более высоких температур. Это обеспечивает полную закалку и высокие механические свойства сталей.

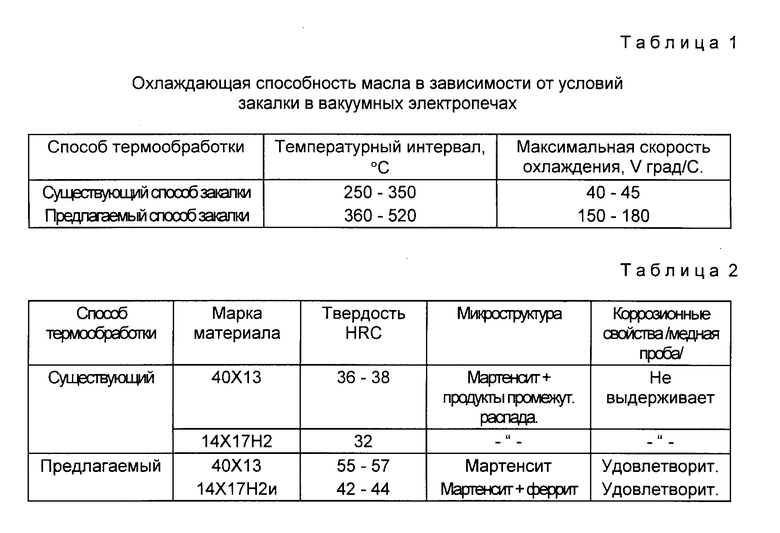

Посредством снятия кривых охлаждения с помощью медного термозонда, погружаемого в закалочное масло при различном давлении над маслом, по кривым охлаждения определялась максимальная скорость охлаждения и температурный интервал, в котором эта скорость достигается. Результаты исследований приведены в табл. 1.

Пример осуществления способа.

Детали из стали марок 40X13 и 14X17H2 термообрабатывали в вакуумной электропечи СЭВ 3,3/11,5 со встроенным закалочным баком по следующему режиму:

нагрев до температуры 800oC в вакууме 10-4 мм рт.ст. выдержка при этой температуре 20 мин;

нагрев до температуры 1030oC (температура закалки) в вакууме 10-1 мм рт. ст. с увеличением давления за счет введения аргона и выдержка 40 мин;

через 35 мин после начала выдержки при 1030oC давление остаточных газов в рабочем пространстве повышается до 400 мм рт.ст. за счет дополнительного введения аргона;

закалка в масле под давлением над закалочной ванной 400 мм рт.ст.

выдержка в закалочной ванне в течение 20 мин;

выгрузка деталей из закалочной ванны.

Физико-механические свойства деталей термообработанных по известному и предложенному способу, приведены в табл. 2.

Как следует из приведенных в табл. 2 данных, при термической обработке по предлагаемому способу обеспечивается высокая коррозионная стойкость поверхности. Кроме того, достигается полная закалка стали благодаря тому, что скорость охлаждения в масле повышается более, чем в три раза. Все это позволяет по сравнению с существующим способом вакуумной закалки повысить физико-механические свойства деталей, а следовательно, конструктивную прочность, эксплуатационную надежность и ресурс изделия. Применение разработанного способа позволяет производить термическую обработку деталей в окончательно изготовленном виде. При этом снизится трудоемкость изготовления деталей приблизительно на 15-20% за счет уменьшения объема механической обработки деталей после упрочняющей термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2562598C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ СТАЛЕЙ И СПЛАВОВ | 1980 |

|

SU854030A1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2004 |

|

RU2275433C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОСТРИКЦИОННОГО МАГНИТНО-МЯГКОГО СПЛАВА СИСТЕМЫ ЖЕЛЕЗО-АЛЮМИНИЙ | 1994 |

|

RU2103384C1 |

| Способ поэтапной закалки заготовок из гранулируемых жаропрочных никелевых сплавов | 2018 |

|

RU2697684C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СТАЛИ ХВГ | 2000 |

|

RU2184156C2 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2031147C1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

| Способ обработки деталей из титановых сплавов | 1990 |

|

SU1786183A1 |

1. Способ термической обработки стальных деталей, включающий нагрев до 800 - 850oС в вакууме 10- 3 - 10- 5 мм рт.ст., окончательный нагрев до температуры закалки и выдержку при изменении давления путем введения аргона до 10- 2 мм рт.ст. и закалку в масле при давлении, отличающийся тем, что, с целью повышения механических свойств деталей за счет увеличения скорости охлаждения при закалке, закалку осуществляют при давлении 8 - 760 мм рт.ст.

2. Способ по п. 1, отличающийся тем, что нагрев от температуры 800 - 850oС до температуры закалки и выдержку ведут при остаточном давлении 10- 2 - 10 мм рт.ст.

3. Способ по п.1, отличающийся тем, что давление при закалке получают путем введения аргона за 5 - 10 мин до момента погружения деталей в масло.

Авторы

Даты

1997-05-20—Публикация

1981-06-30—Подача