(54) МНОГОПОЗИЦИОННЫЙ СТАНОК ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ КОРПУСО

1

Изобретение относится к области обработки высокоточных деталей и, в частности может быть использовано для электроискровой обработки внутренних цилиндрических поверхностей корпусов распылителей форсунок дизельных двигателей.

Известна конструкция станка для электроискровой обработки цилиндрических поверхностей с попарно-выполненными в рядном исполнении рабочнми позициями, содержащими элементы грубой настройки на геометрическзю точность 1.

Недостатком станка является наличие в системе регулирования геометрической точности (конусообразности) многозвенных механизмов, в которых имеются люфты и зазоры, а порог чувствительности - ниже величины регулировочных перемещений, необходимых для настройкн на заданную технологическую точность, и обусловлен малой длиной плеч и отсутствием механизмов точной настройки. .

Практика экснлуатации этих станков показала, что из-за низкой жесткости недостаточна технологическая стабильность системы, а следовательно, и достигаемая точность обработки.

|% Г( V а S ;.

...Ш/ РАСПЫЛИТЕЛЕЙ

Целью изобретения является повыщение геометрической точности обрабатываемых внутренних цилиндрических поверхностей корпзсов распылителей.

5 Для этого в станок введен механизм настройки на геометрическую точность. Он выполнен на базе безлюфтового щарнирного элемента, наружная неподвижная часть которого жестко закреплена на неподвижном основании. На внутренней, подвижной части щарнира установлен регулировочный рычаг сборной конструкции, жесткой в плоскости регулирования и гибкой в плоскости, к ней перпендикулярной. Регулиро15 вочиый рычаг проходит сквозь щарнирный элемент парной рабочей позиции и несет механизм грубой настройки, опирающийся на подвижный щток механизма точной настройки. Планка, несущая установочную

20 оправку, жестко крепится на наружной поверхности подвижной части шарнирного элемента.

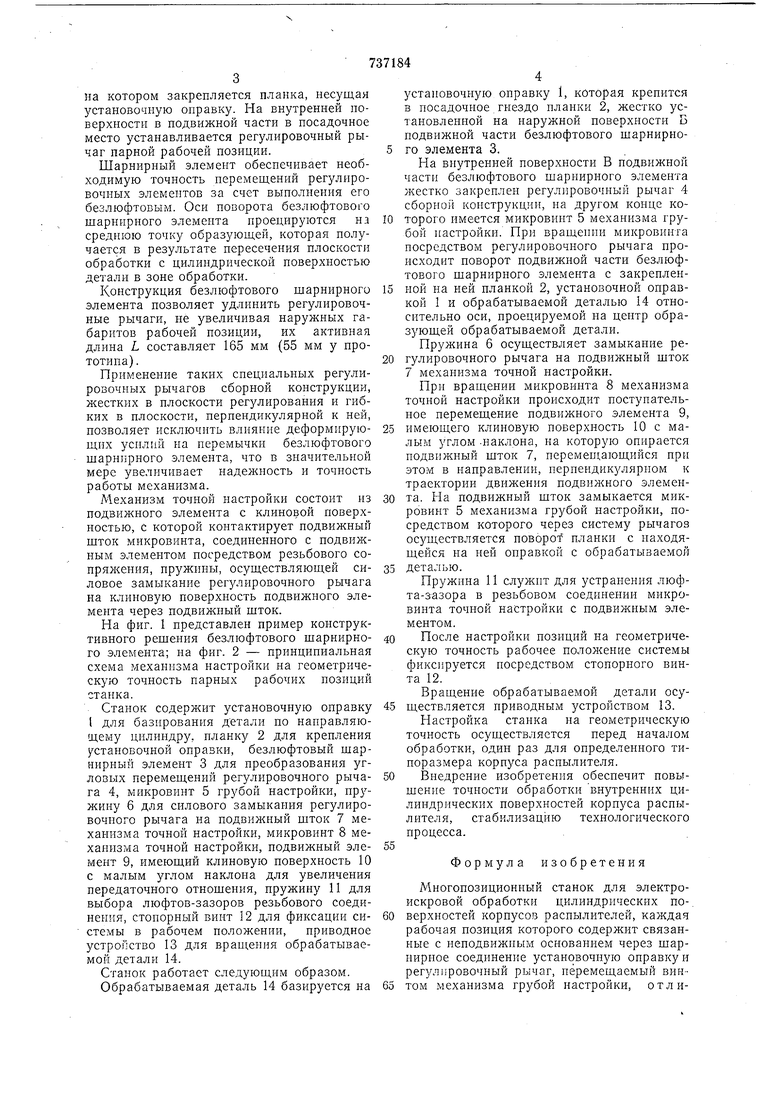

Безлюфтовый шарнирный элемент (фиг. 1) имеет жесткую наружную оболочку А, соединяющуюся с подвижной частью перемычкой h. На наружной подвижной поверхности Б выполнено посадочное место,

на котором закрепляется планка, несущая установочную оправку. На внутренней поверхности в подвижной части в посадочное место устанавливается регулировочный рычаг парной рабочей нознции.

Шарнирный элемент обеспечивает необходимую точность перемещений регулировочных элементов за счет выполнения его безлюфтовым. Оси поворота безлюфтового шарнирного элемента проецируются на среднюю точку образующей, которая получается в результате пересечения плоскости обработки с цилиндрической поверхностью детали в зоне обработки.

Конструкция безлюфтового щарнирного элемента позволяет удлинить регулировочные рычаги, не увеличивая наружных габаритов рабочей позиции, их активная длина L составляет 165 мм (55 мм у нрототипа).

Применение таких специальных регулировочных рычагов сборной конструкции, жестких в плоскости регулирования и гибких в плоскости, перпендикулярной к ней, позволяет исключить влияние деформирующих усилий на перемычки безлюфтового щарнирного элемента, что в значительной мере увеличивает надежность и точность работы механизма.

Механизм точной настройки состоит из подвижного элемента с клиновой поверхностью, с которой контактирует подвижный щток микровинта, соединенного с нодвижньш элементом носредством резьбового сопряжения, пружпны, осуществляющей силовое замыкание регулировочного рычага на клиновую поверхность подвижного элемента через подвижный щток.

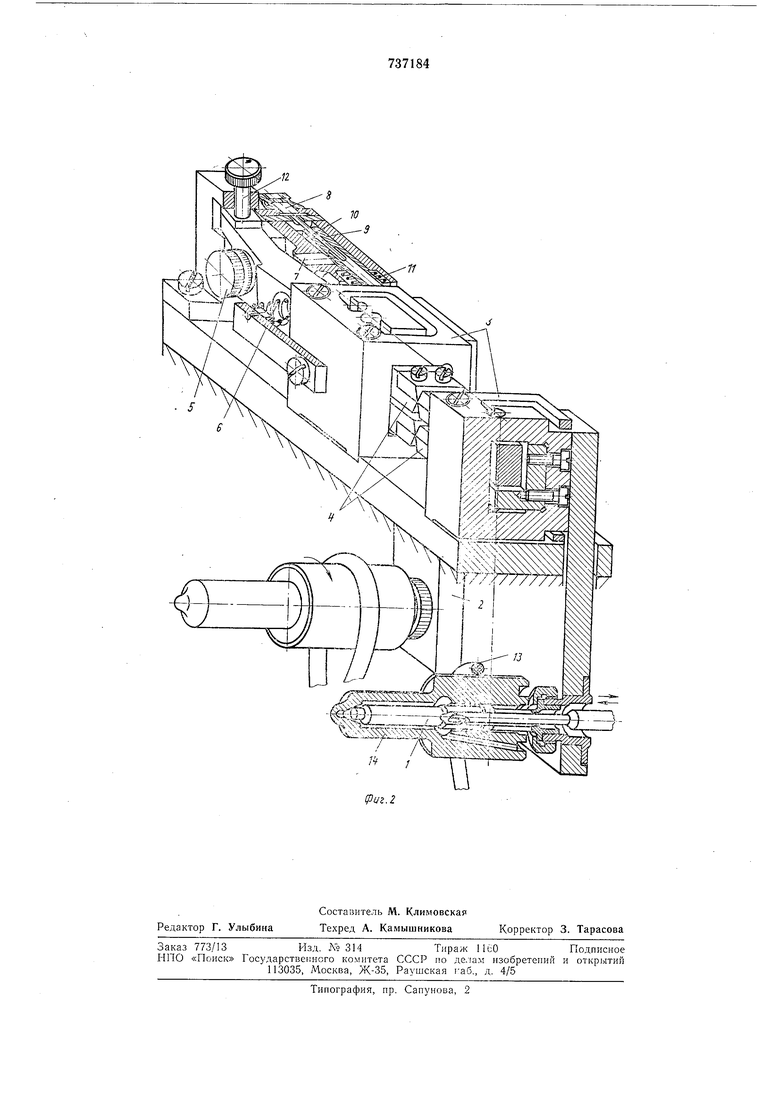

На фиг. 1 представлен пример конструктивного рещепия безлюфтового щарнирного элемента; на фиг. 2 - принцнннальная схема механизма настройки на геометрическую точность парных рабочих позиций станка.

Станок содерл ит установочную оправку I для базирования детали по направляющему цилиндру, планку 2 для крепления установочной оправки, безлюфтовый шарнирный элемент 3 для преобразования угловых перемещений регулировочного рычага 4, микровинт 5 грубой настройки, нр}жину 6 для силового замыкания регулировочного рычага па подвижный щток 7 механизма точной настройки, микровинт 8 механнзма точной настройки, подвижный элемент 9, имеющий клиновую новерхность 10 с малым углом наклона для увеличения передаточного отношения, пружину 11 для выбора люфтов-зазоров резьбового соединения, стопорный винт 12 для фиксации системы в рабочем положении, приводное устройство 13 для вращения обрабатываемой детали 14.

Станок работает следующим образом.

Обрабатываемая деталь 14 базируется на

установочную оправку 1, которая крепится в посадочное гнездо планки 2, жестко установленной на наружной новерхности Б подвижной части безлюфтового шарнирного элемента 3.

На внутренней поверхности В подвижной части безлюфтового щариириого элемента жестко закреплен регулировочный рычаг 4 сборной конструкции, на другом конце которого нмеется микровинт 5 механизма грубой настройкн. При вращении микровинта посредством регулировочпого рычага происходит поворот подвижной части безлюфтового шарнирного элемента с закрепленной на ней планкой 2, установочной оправкой 1 и обрабатываемой деталью 14 относительно оси, проецируемой на центр образующей обрабатываемой детали.

Пружина 6 осуществляет за.мыкание регулировочного рычага на подвижный шток 7 механизма точной настройки.

При вращении микровинта 8 механизма точной настройки происходит поступательное перемещение подвижного элемента 9,

имеющего клиновую поверхность 10 с малым углом .наклона, на которую опирается подвижный шток 7, перемеп1,ающнйся при этом в направлении, перненднк)лярпом к траектории движения подвижного элемента. На подвнжный щток замыкается микровинт 5 механизма грубой настройки, посредством которого через систему рычагов осуществляется поворот планкн с находящейся на пей онравкой с обрабатываемой

деталью.

Пружина 11 служит для устранения люфта-зазора в резьбовом соединеннн микровинта точной настройкн с нодвижным элементом.

После настройки позиций на геометрическую точность рабочее ноложение системы фиксируется посредством стопорного винта 12.

Вращение обрабатываемой детали осуществляется приводным устройством 13.

Настройка станка на геометрическую точность осуществляется неред началом обработки, один раз для определенного типоразмера корпуса распылителя.

Внедрение изобретения обеснечнт повышение точности обработки внутренних цилиндрических поверхностей KOpnjca распылнтеля, стабилизацию технологического нроцесса.

Формула изобретения

Многопозицнонный станок для электроискровой обработки цилиндрических поверхностей корпусов распылителей, каждая рабочая позиция которого содержит связанные с пеподвижпым основанием через шарнирное соединение установочную оправкун реп/лцровочный рычаг, перемещаемый винтом механизма грубой настройкн, отличающийся тем, что, с целью повышения геометрической точности обрабатываемых деталей, в него введен механизм точной настройки, выполненный в виде клинового элемента, перемещаемого винтом в направлении, перпендикулярном к оси винта грубой настройки, причем наклонная плоскость клипового элемента контактирует с торцом винта грубой настройки, который соединен с.регулировочным рычагом резьбовым соединением, а указанное шарнирное соедннение выполнено в виде безлюфтового шарнирного элемента, подвижпая часть которого связана с неподвижной унругой перемычкой и несет уномянутые выше оправку и регулировочный рычаг.

Источники информации, принятые во внимание при экспертизе 1. Панин Г. PL и Фефелов Н. А. Механизация и автоматизация процессов обработки прецизионных деталей. «Машиностроение, Л., 1972, с. 45.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

| Направляющее устройство для подачи стержневого электрода-инструмента | 1979 |

|

SU1108001A1 |

| Устройство задания размера при электроэрозионном шлифовании отверстий корпуса распылителя | 1976 |

|

SU729020A1 |

| Станок для электроэрозионной обработки внутренней цилиндрической поверхности | 1982 |

|

SU1065123A1 |

| Электроискровой станок для обработки внутренних конических поверхностей | 1981 |

|

SU952494A1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Электроискровой станок для обработки микродеталей | 1987 |

|

SU1495034A1 |

| Станок для изготовления стержневых обмоток электрических машин | 1982 |

|

SU1072193A1 |

| Станок для электроэрозионной обработки прецизионных отверстий | 1976 |

|

SU865588A1 |

| Станок пространственного формования замкнутых многовитковых секций | 1987 |

|

SU1522351A1 |

Авторы

Даты

1980-05-30—Публикация

1975-01-10—Подача