(54) СТАНОК ДЛЯ ДОВОДКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

| СТАНОК ДЛЯ ДОВОДКИ КОНИЧЕСКИХ ОТВЕРСТИЙ | 1973 |

|

SU396257A1 |

| Внутридоводочный станок | 1981 |

|

SU967780A1 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2069616C1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СПОСОБ ДОВОДКИ СКВОЗНЫХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1631867A1 |

| Станок для притирки отверстий | 1982 |

|

SU1039701A1 |

| Способ доводки конических поверхностей деталей | 1979 |

|

SU867621A2 |

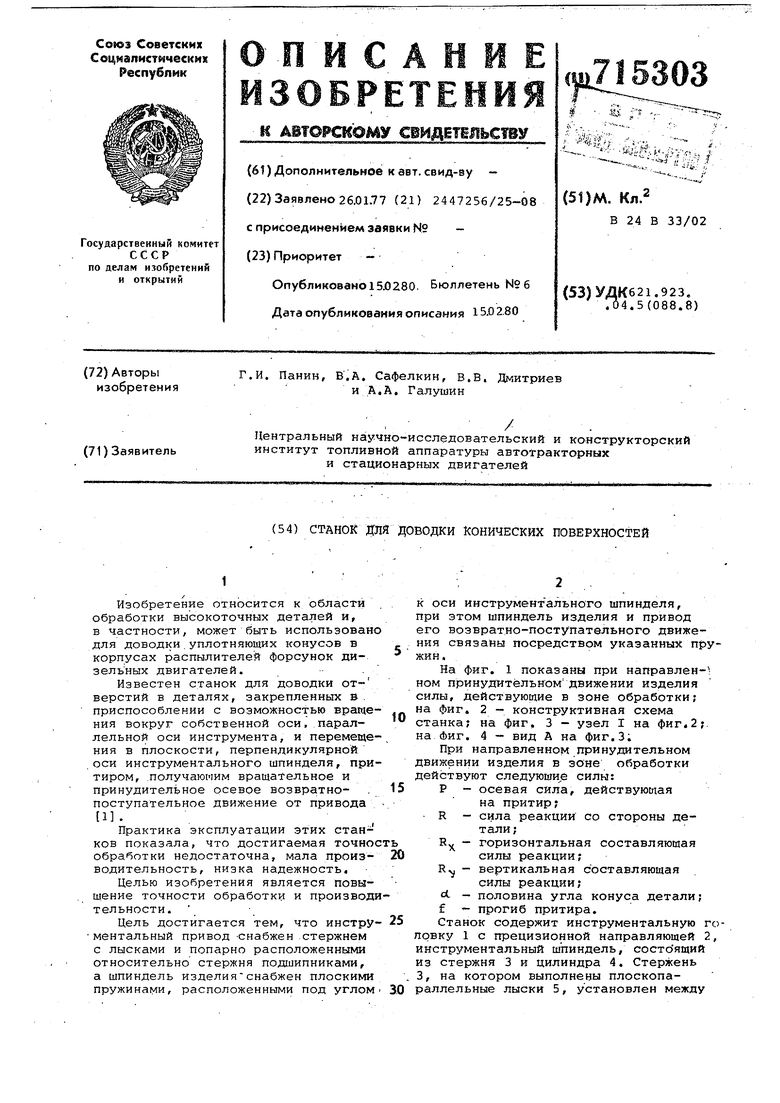

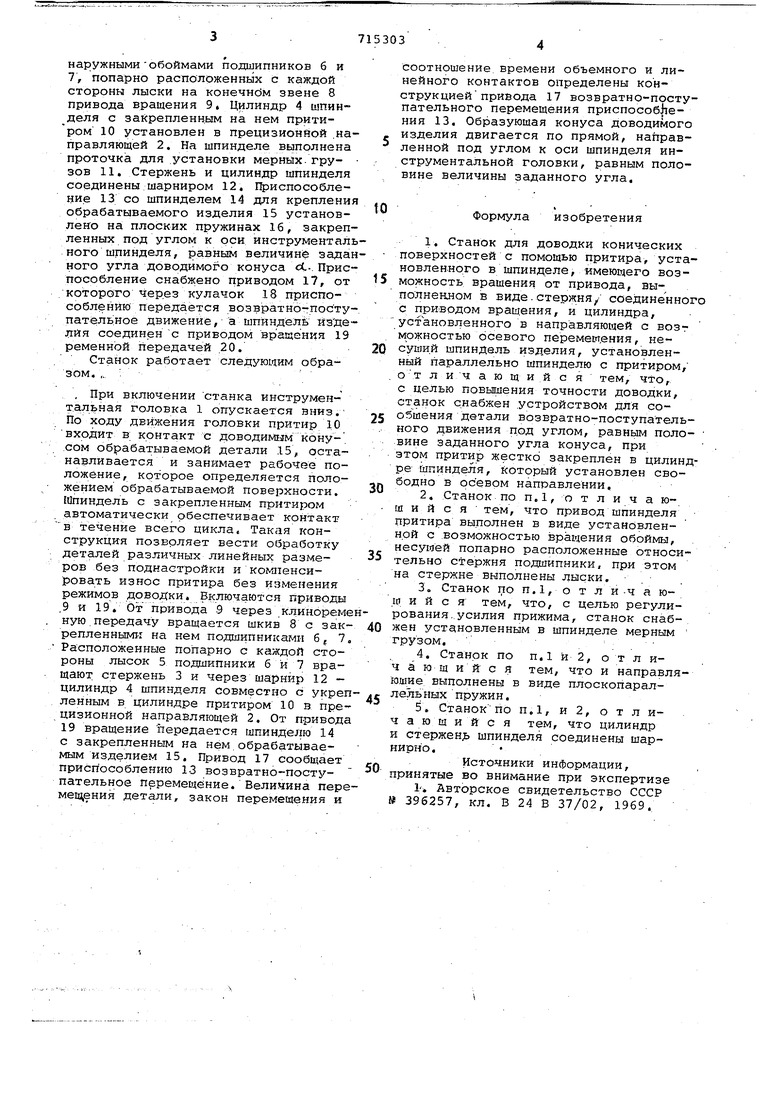

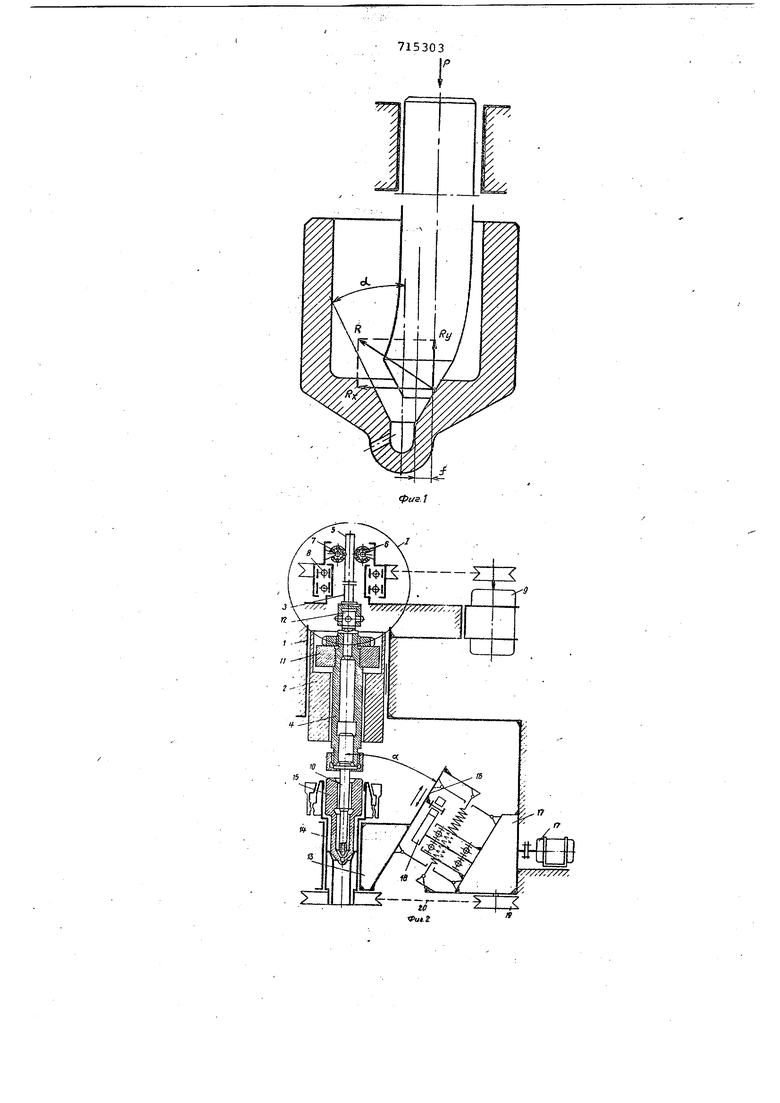

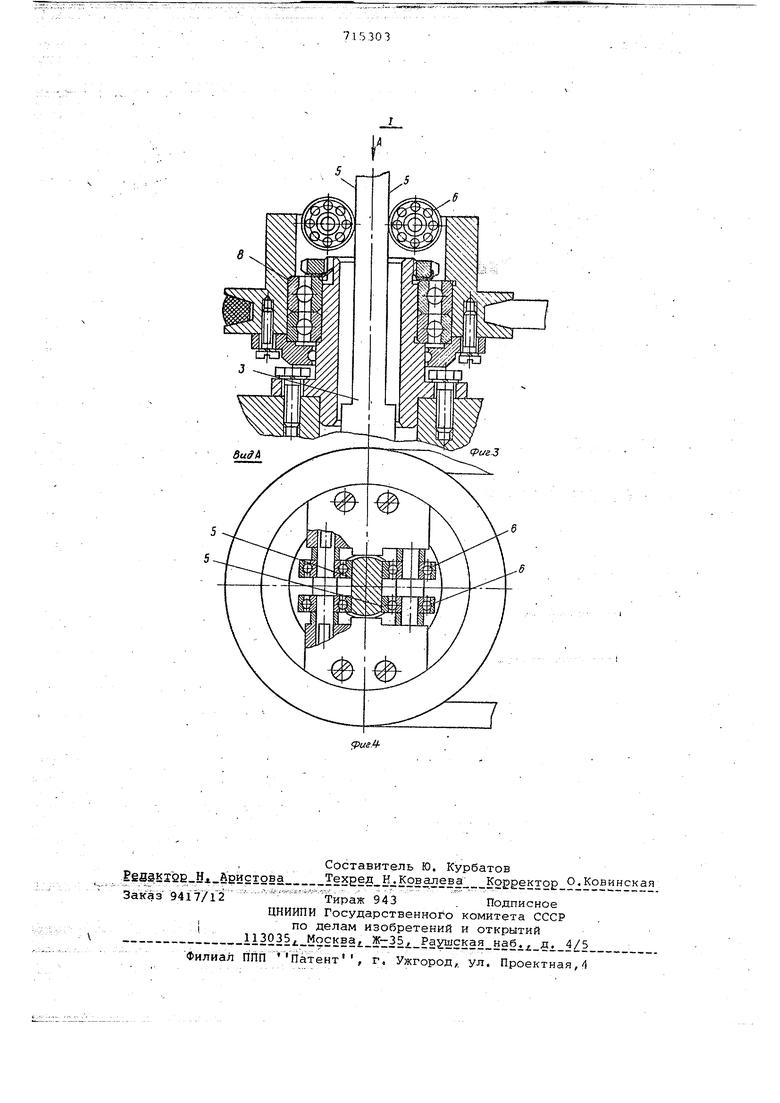

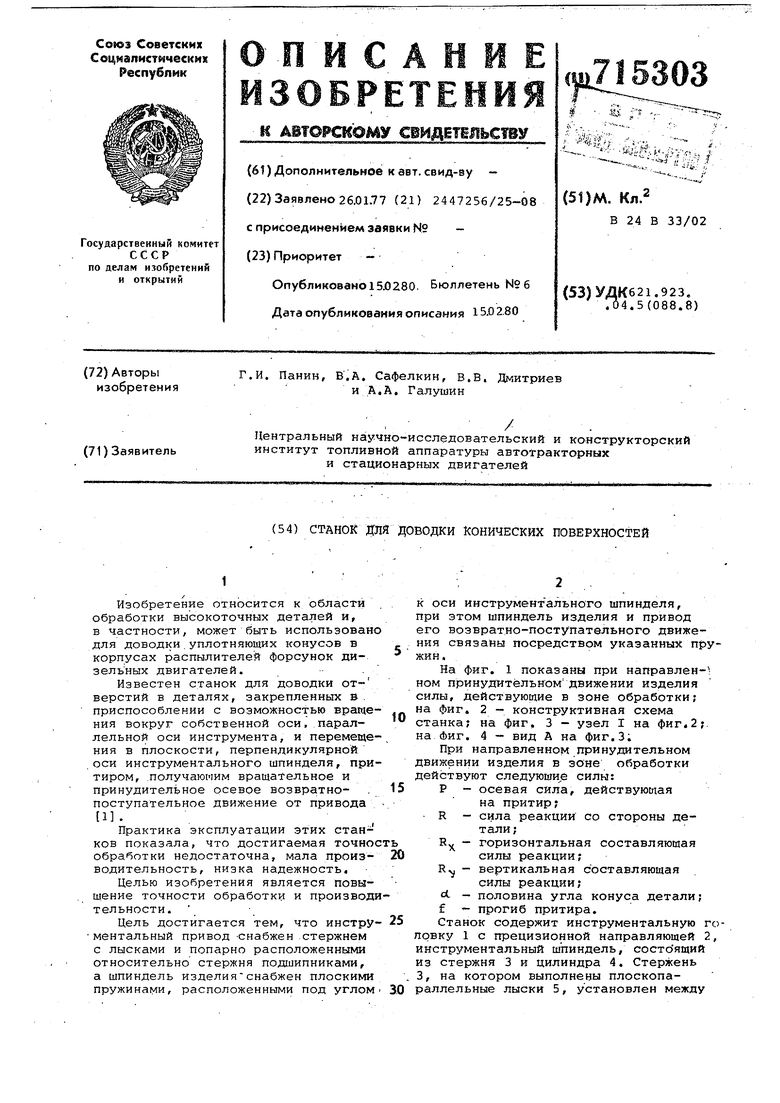

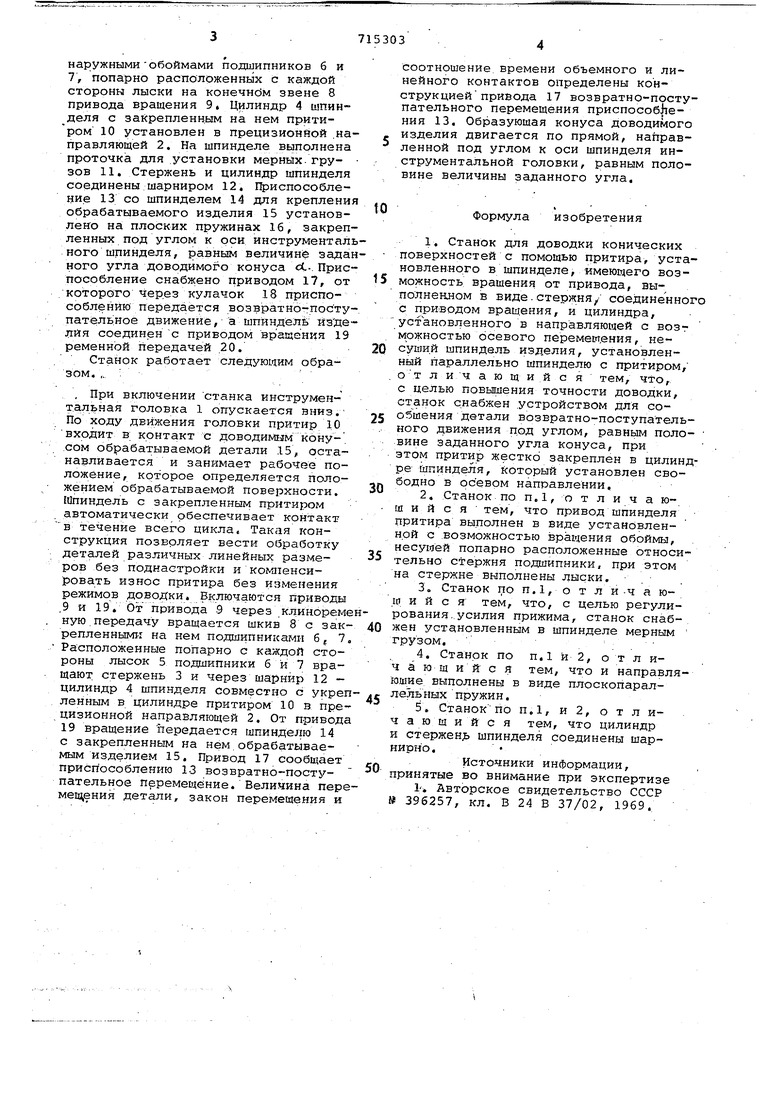

Изобретение относится к области обработки высокоточных деталей и, в частности, может быть использован для доводки.уплотняющих конусов в корпусах распылителей форсунок дизельных двигателей. . Известен станок для доводки отверстий в деталях, закрепленных в приспособлении с возможностью враще ния вокруг собственной оси, параллельной оси инструмента, и перемеще ния в плоскости, перпендикулярной оси инструментального шпинделя, при тиром, получаюмим вращательное и принудительное осевое возвратнопоступательное движение от привода fib -, Практика эксплуатации этих станков показала, что достигаемая точно обработки недостаточна, мала производительность, низка надежность. Целью изобретения является повышение точности обработки и производ тельности. Цель достигается тем, что инстру Ментальный привод -снабжен стержнем с лысками и попарно расположенными относительно стержня подшипниками, а шпиндель изделияснабжен плоскими пружинами, расположенными под углом к оси инструментального шпинделя, при этом шпиндель изделия и привод его возвратно-поступательного движения связаны посредством указанных пружин. На фиг. 1 показаны при направлен-: ном принудительном движении изделия силы, действующие в зоне обработки; на фиг. 2 - конструктивная схема станка; на фиг, 3 - узел I на фиг. 2;. на Фиг. 4 - вид А на фиг.З; При направленном принудительном движении изделия в зоне обработки действуют следуюши е силы: Р - осевая сила, действующая на притир; . R - сила реакции со стороны детали;R - горизонтальная составляющая силы реакции; R, - вертикальная составляющая силы реакции; Л - половина угла конуса детали; f - прогиб притира. Станок содержит инструментальную головку 1 с прецизионной направляющей 2, инструментальный шпиндель, состоящий из стержня 3 и цилиндра 4. Стержень 3, на котором выполнены плоскопараллельные лыски 5, установлен между наружнымиОбоймами подшипников б и 7, попарно расположенных с каждой стороны лыски на конечном звене 8 привода вращения 9, Цилиндр 4 шпинделя с закрепленным на нем притиром 10 установлен в прецизионной .направляющей 2. На шпинделе выполнена проточка для установки мерных.грузов 11. Стержень и цилиндр шпинделя соединены шарниром 12. Приспособление 13 со шпинделем 14 для крепления обрабатываемого изделия 15 установлено на плоских пружинах 16, закрепленных под углом к оси инструменталь ного шпинделя, равным величине задан ного угла доводимого конуса сС.. Приспособление снабжено приводом 17, от которого через кулачок 18 приспособлению передается возвратно-поступательное движение,-а шпинделе Изде Лия соединенс приводом вращения 19 ременной передачей 20. Станок работает следующим образом, ,., . . . При включении станка инструмент.альная головка 1 опускается вниз. По ходу движения головки притир 10 входит в; контакт с доводимьда кону-. сом обрабатываемой детали .15, останавливается и занимает рабочгее положение, которое определяется положением обрабатываемой поверхности. Шпиндель с закрепленным притиром автоматически обеспечивает контакт в течение всего цикла. Такая конструкция позволяет вести обработку деталей различных линейных размеров без поднастройки и компенсировать износ притира без изменения режимов доводки. Включаются приводы .9 и 19. От привода .9 через .клинореме ную.передачу вращается шкив 8с зак репленнымгг на нем подшипниками 6 7 Расположенные попарно с каждой стороны лысок 5 подшипники б и 7 вращают стержень 3 и через шарнир 12 - цилиндр 4 шпинделя совместно с укреп ленным в цилиндре притиром 10 в прецизионной направляющей 2. От привода 19 вращение передается шпинделю 14 с закрепленным на нем,обрабатываемым изделием 15. Привод 17 сообщает приспособлению 13 возвратно-поступательное перемещение.Величина пере мещения детали, закон перемещения и соотношение, времени объемного и линейного контактов определены конструкцией привода 17 возвратно-поступательного перемеще.ния приспособрения 13. Образующая конуса доводимого изделия двигается по прямой, направленной под углом к оси шпинделя инструментальной головки, равным половине величины заданного угла. Формула изобретения 1.Станок для доводки конических поверхностей с помощью притира, установленного в шпинделе, -имеющего возможность, вращения от привода, выполненном в виде, стержня/ соединенного с приводом вращения, и цилиндра, установленного в направляющей с возт можностью осевого переме&тения, несуший шпиндель изделия, установленный параллельно шпинделю с притиром, о т л и Ч а ю щ и и с я тем, что,, с целью повышения точности доводки, станок снабжен ,устройством для сообшения детали возвратно-поступательного движения п,од углом, равным поло- вине заданного угла конуса, при этом притир жестко закреплен в цилиндре шпинделя, который установлен свободно в осеврм направлении. 2.Станок по п.1, о т л и ч а юш и и с я тем, что привод шпинделя притира вы,полнен в виде установленной с возможностью вращения обоймы, несумей попарно расположенные относительно стержня подшипники, при этом на стержне выполнены лыски. , 3.Станок по П.1, о т л и .ч а ющ и и с я тем, что, с целью регулирования., усилия прижима, станок снаб- , жен установленным в шпинделе мерным грузом. 4.Станок по п.1 и 2, о т л ичающийся тем, что и направляющие, выполнены в виде плоскопараллельных пружин. 5.Станок по п.1, и2, отлич а ющ ий с я тем, что цилиндр и стержень шпинделя соединены шарнирно. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 396257, кл. В 24 В 37/02, 1969.

Фм.г

Авторы

Даты

1980-02-15—Публикация

1977-01-26—Подача