Р5

СП

со

со

сд

Изобретение oтнocитc к получению вмсокочистого дитионита натрия, используемого в микроэлектронике, в производстве хлоропреновых каучуков, предъя элякздих к продукту следующие требования:.содержание основного вещества не менее 93 мас.%, содержание примесей не более,мае.%: алюминий железо марганец цинк хлор 1 -Ю, что соответствует квалификадни продукта оеч 8-2,

Известен способ очистки технического дитионита натрия путём его переосаждения: раствор неочищенного дитионита натрия в каустической соде вводят в смесь, содержащую формиат натрия, гидроксид натрия, безводную сернистую кислоту в среде метилового спирта (бО-90 мае.%/.Смесь перемешивают при и давлении азота 1 кг/см и затем охлаждают до . Суспензию, содержащую дитионит натрия, отфильтровывают, осадок йромывают и сушат. Содержание основного вещества составляет 90,8 мае.%. Содержание примесей в полученном продукте составляет, мас.%: алюминий 1 железо 6 марганец 1-10 цинк 1-10-,- хлор 1-10-2 flj.

Недостатком зтого способа является использование в качестве реакционной среды сильно ядовитого вещества - метилового спирта. Кроме того, содержание основного вещества в конечном продукте достаточно низкое, содержание прнмеси алюминия высокое для йысокочистого вещества.

Наиболее близким к предлагаемому по технической сущности и достигаеViOMy результату является способ очистки дитионита натрия, заключающийся в том, что исходный N325204 xZif2О обрабатывают спиртовощелочным (рН 10-13,5) раствором, насыщенным хлоридом натрия, при нагревании с последующей фильтрацией, промывкой метанолом и сушкой кристаллов при 80-90с и пониженном давлении (1010 мм.рт.ст.)«Содержание основного вещества составляет 95 мас.% t2),

Недостатками известного способа являются большое содержание в конечном продукте примеси хлора (/«1 мас.% так как процесс очистки дитионита натрия ведется из раствора, насыщенного натрием хлористым; практически всё примеси (А1, Fe, Zn,. Mn содержащихся в исходном дитионите натрия, в указанном интервале рН, осаждаются одновременно с продуктом в виде гидроксидов и происходит их концентрирование -в .конечном продукте; использование в технологии крайн токсичного метилового спирта.Цель изобретения - Повышение степени чистоты целевого продукта.

Поставленная цель достигается тем что согласно способу дитионит натрия обрабатывают раствором гидроксида натрия в две стадии с промежуточной фильтрацией, причем на первой стадии обработку раствором NaOH ведут при массовом соотношении дитионита натри и гидроксида натрия 1: (0,020-0,026 времени вьвдержки 6-10 мин при постоянном перемешивании с последующей фильтрацией от нерастворимого остатк и образовавшихся при созданной концентрации гидроксида натрия гидроксидов и сульфидов примесей алюминия, железа, марганца, цинка и др., отфильтрованный раствор дитионита натрия йвторно обрабатывают концентрированным раствором гидроксида натрия при соотношении взаимодействующих компонентов дитионит натрия:гидроксид натрия 1:(1,15-1,34 ) с образованием и выдержкой суспензии в течение 24 мин без перемешивания при 55-6О С, полученную суспензию фильтруют, осадок промывают и сушат.

Сущность способа состоит в том, что на первой стадии обработки технического дитионита натрия гидроксидом натрия происходит выпадение в осадок образующихся при найденной концентрации взаимодействующих компонентов труднорастворимых соединений микропримесей, а введенный временной параметр дает возможность получить высокое содержание основного вещества, так как процесс разложения дитионита натрия в слабощелочном водном растворе, протекающий по реакции 2Na2S204- 2NaOH- -«ZNagSOj--HjO, сильно зависит от времени стояния, а также от создания концентрации; высаливающего реагента (гидроксида натрия } и времени контактирования твердой фазы с жидкой. Очистка от примеси хлора происходит на стадии высаливания за счет подбора концентрации взаимодействующих компонентов, когда примесь хлора в хлорида натрия остается в маточном растворе.

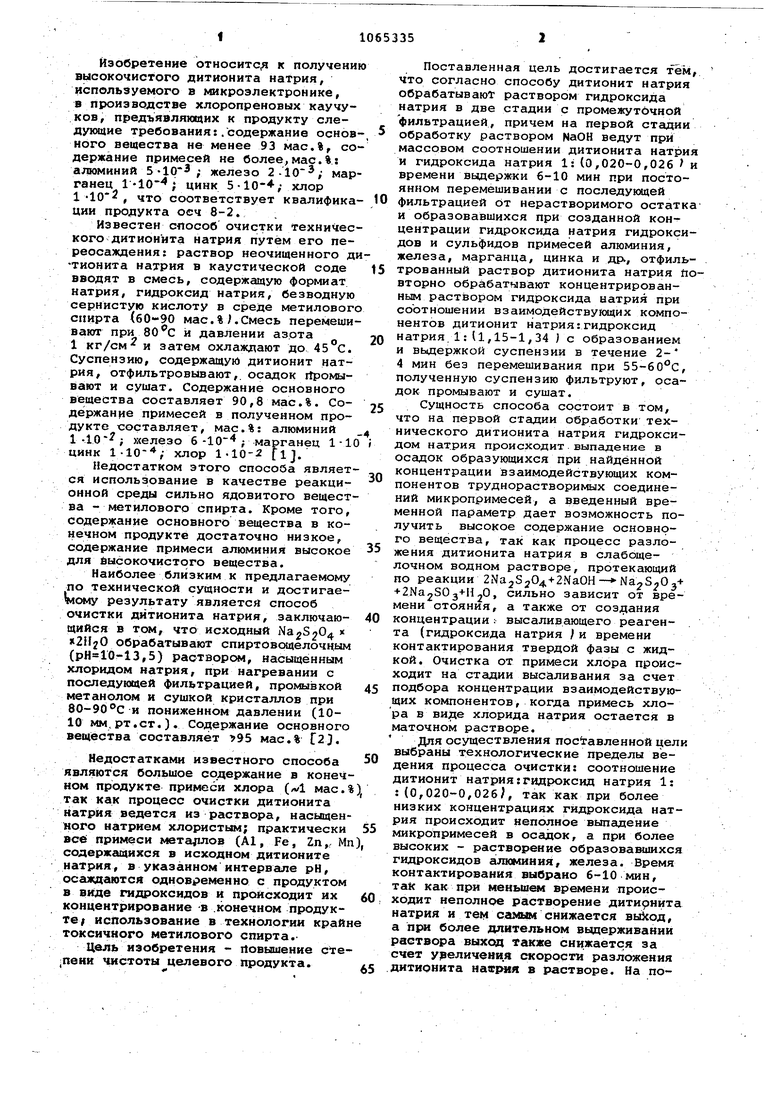

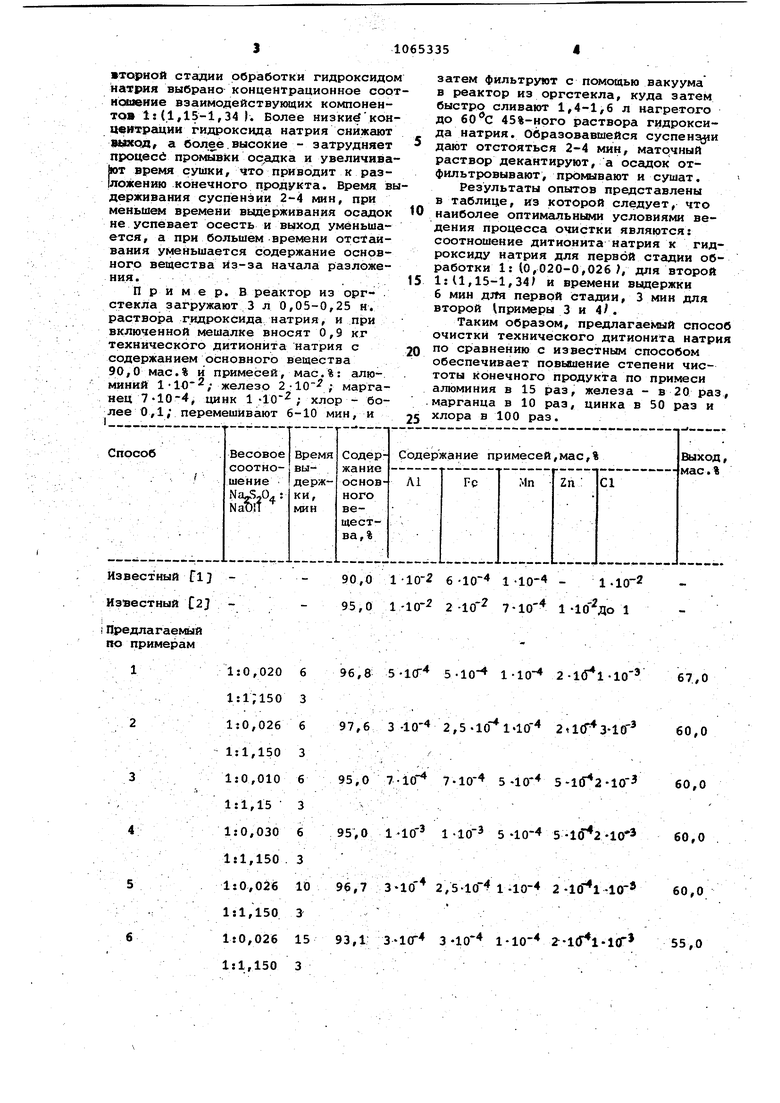

Для осуществления пос -авленной цел выбраны технологические пределы ведения процесса очистки: соотношение дитионит натрия:гидроксид натрия 1: :(0,020-0,026, так как при более низких концентрациях гидроксида натрия происходит неполное выпадение микропримесей в осадок, а при более высоких - растворение образовавшихся гидроксидов алюминия, железа. Время контактирования выбрано 6-10 мин, так как при меньшем времени происходит неполное растворение дитирнита натрия и тем самым снижается вьЬсод, а при более длительном вьздерживании раствора выхол также снижается за счет уэеличения ежорости разложения дитионита нафрия в растворе. На поторной стадии обработки гидроксидо натрия выбрано концентрационное соо нсхоение взаимодействующих компонентов 1: (1,15-1,34 ). Более низкиекон ц«|«трации гидроксида натрия снижают 1млход, а более.высокие - затрудняет процесб промывки осдцка и увеличива 1ют время сушки, что приводит к раз{ложению конечного продукта. Время в держивания суспензии мин, при меньшем времени выдерживания осадок не успевает осесть и выход уменьшается, а при большем времени отстаивания уменьшается содержание основного вещества из-за начала разложения . П р и м е р. В реактор из оргстекла загружают 3 л 0,05-0,25 н. раствора гидроксида натрия, и при включенной мешалке вносят 0,9 кг технического дитионита натрия с содержанием основного вещества 90,0 мае.% и примесей, мае.%: алюминий 1 железо 2-10 ; марганец 7-10-4, цинк 1 10 ; хлор - более 0,1; перемешивают 6-10 мин, и затем фильтруют с помощью вакуума в реактор из оргстекла, куда затем быстро сливают 1,4-1,6 л нагретого до 60 С 45%-ного раствора гидроксида натрия. Образовавшейся суспенз1}1и дают отстояться 2-4 мин, маточный раствор декантируют, а осадок отфильтровывают, промывают и сушат. Результаты опытов представлены в таблице, из которой следует, что наиболее оптимальными условиями ведения процесса очистки являются: соотношение дитионита натрия к гидроксиду натрия для первой стадии обработки 1: (0,020-0,026 ), для второй 1:(1,15-1,34 и времени выдержки 6 мин для первой стадии, 3 мин для второй (примеры 3 и 4/. Таким образом, предлагаемый способ очистки технического дитионита натрия по сравнению с известным способом обеспечивает повышение степени чистоты конечного продукта по примеси алюминия в 15 раз, железа - в 20 раз, марганца в 10 раз, цинка в 50 раз и хлора в 100 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТИЛРЕИНА С НИЗКИМ СОДЕРЖАНИЕМ АЛОЭЭМОДИНОВЫХ ПРИМЕСЕЙ И ФАРМАЦЕВТИЧЕСКОЕ СРЕДСТВО, СОДЕРЖАЩЕЕ ДИАЦЕТИЛРЕИН | 1992 |

|

RU2125875C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ ПРИ ЩЕЛОЧНОМ ГИДРОЛИЗЕ ЛЮИЗИТА, В ТЕХНИЧЕСКИЕ ПРОДУКТЫ | 2009 |

|

RU2396099C1 |

| Способ получения дитионита натрия | 1986 |

|

SU1452784A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ СЕННОЗИДОВ А, В И А*001, СМЕСЬ СЕННОЗИДОВ А, В И А*001 И СЛАБИТЕЛЬНОЕ СРЕДСТВО НА ИХ ОСНОВЕ | 1992 |

|

RU2104281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИТИОНИТА НАТРИЯ | 1992 |

|

RU2038291C1 |

| Способ получения высокочистого теллура методом вакуумной дистилляции | 2023 |

|

RU2837204C1 |

| Способ очистки сульфатных цинковых растворов | 1977 |

|

SU651044A1 |

| ПРЕПАРАТ КУБОВЫХ И ИНДИГОИДНЫХ КРАСИТЕЛЕЙ | 2016 |

|

RU2657690C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА | 2002 |

|

RU2298585C9 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПЕРГАЛОГЕНАЛКИЛТИОЭФИРОВ | 1989 |

|

RU2045517C1 |

СПОСОБ ОЧИСТКИ ДИТИОНИТА НАТРИЯ, включающий обработку его раствором, содержащим гидроксид натрия, при повышенной температуре, фильтрацию полученной суспензии,, промывку и сушку кристаллов, о т л и ч а ю щ и и с я тем, что, с целью повышения степени чистоты целевого продукта, дитионит натрия обрабаты- вают раствором гидроксида натрия в две стадии с промежуточной фильтрацией, причем первую стадию осуществляют при массовом соотношении дитионита натрия и гидроксида натрия 1:

Известный Г1} Известный C2J I Предлагаемый по примерам 1:0,0206 I:i;i503 1:0,0266 1:1,1503 1:0,0106 1:1,153 1:0,0306 1:1,150 .3 1:0,02610 96.7 1:1,1501 93.1 1:0,02615 1:1,1503 90,0 95,0 96,8 97.6 95,0 95.0 1-10-26 1-10- - 1.10-2 1-10-22-10 7-10 1-Ю До 1 5-1(7 5-10- 1-10- 2-1(Г 1-1067,0 3 ,5.10 1.(Г 3-10 60,0 7-10 7-10- 5-10 5-ltf 2-10 60,0 1-101-10 1бГ 2-ЮЗ60,0 3-10 2, 1-10- 2-10 1-10- 60,0 3-10- 3-10- 1-10- г-1((,0 96,55-ir ltO,0264 1:1,1503 95,54-10. 1:0,026б 1:1,1003 90,03-10 1:0,0266 1:1,343 . 97,53-101:0,0266 1:1,1501 92,03,5-l(f 1:0,0266 1:1,1506

Осадок конечного продукта плохо промывался, долго сушился. В колонках 2 и 3 верхняя строка характеризует первую стадию, вторая - вторую стадию процесса очистки дитионита натрия.

Продолжение таблицы 5.10- 4-1СГ a-lO l-lO 45,0 З-Ю 4 10- a-KT l-lO -50,0 5-10 2-10 210 2-10- 65,0 .З-Ю- 3-10- 2-16 2-10 45,0 2-10 1-10 2-10 ,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для определения дермографизма | 1929 |

|

SU18374A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1984-01-07—Публикация

1982-10-11—Подача