о: Сл

00 00 Изобретениеотносится к промышленности строительных материалов,, в частности к производству керамических изделий. Известна керамическая масса для изготовления облицовочных плиток flj, включающая, мас.%: Глина40-60 Перлит10-30 Эрклез (стеклобой )10-30 Недостатком этой массы является повышенная стоимость производства в связи с дополнительными затратам на получение перлита, низкая механ ческая прочность свежеотформованно и обожженной плитки, а также высокая температура обжига. Наиболее близкой к изобретению является керамическая масса для из товления облицовочных плиток Г23, включающая следующие компоненты, мас.%: Глина70-90 Эрклез (.стеклобой) систеКЫ-CaO-MgO-Na O-K O 10-30 Недостатком указанного состава мацсы является низкие показатели морозостойкости и прочности.плиток Целью изобретения является повы шение морозостойкости и предела пр ности при изгибе свежеотформованны плиток. Указанная цель достигается тем, что керамическая масса, преимущест венно для изготовления облицовочных плиток, включаюцая глину и эрк лез систеки Si02-Al20j-CaO-MgO-Na К.20, содержит дополнительно отходы электрохимического производства н основе гидроокиси кальция и двуоки си кремния при следующем соотношен компонентов, мас.%: Глина50-85 Эрклез системы 5102-А12 0з-СаО-MgO-NajO-KjO 10-30 Отходы электрохимического -производства на основе гидроокиси кальция и двуокиси кремния 5-20 I В качестве исходного глинистого ;сырья используют красножгущиеся ле коплавкие глины месторождений /Сме танское Витебской области и Вычулки Брестской области Белорусск ССР в комплексе с эрклезом и отходами Брестского электромеханического завода. Отходы электрохимического произ водства представляют собой тонкоди массу, содержащую твердые составляющие отходов технологических процессов фиксирования электронных плат/ эмалирования, никелирования, палладирования, медирования, хромирования, никелирования, палладирования , медирования, хромирования и окраски. Основу этих отходов составляют гидроокись кальция и двуокись кремния. Химический состав усредненной пробы отходов электрохимического производства Брестского электромеханического завода/ использованных в качестве добавки в массу для изготовления керамических изделий характеризуется следующими окислами, мас.%: СаО 2&, SiOol7,3; 7,1; FejOg 1,86; KnO 1,54; CuO 0,59; MgO 0,43/ 0,29; AI ,,0,, 0,05; п.п.п. 31,6. Кроме того, химический состав отходов характеризуется наличием микровключений кадмия, серебра, селена, кобальта и др. элементов. Облицовочные плитки изготавливают по следующей технологии. Первоначально осуществляют мокрый помол эрклеза в шаровой мельнице в течение 8ч, после чего суспензию перекачивают черезвибросито с сеткой 400 отв. смешивают в соответствующих отношениях с глинистым шликером и отходами. Из полученного шликера готовят пресс-порошок с влажностью 6-7%.Из пресс-поретика прессуют керамические плитки на прессе КРк-125 при удельном давлении 20 МПа размером 150x150x5 мм. Сушку плитки осуществляют в трехсекционной сушилке при температурах в секциях соответственно 160, 200, и 240°С. Затем плиткИ проходят утельный обжиг, их глазуруют на дисковой глазуровальной установке и направляют на политой обжиг. Максимальная температура обжига плиток указанных составов соответственно составляет 980, 950, 950 и 930°С. Общий цикл обжига 60 мин. Изобретение иллюстрируется конкретными примерами, приведеннымив табл. 1. Результаты физико-механических испытаний приведены в табл. 2. Как видно из табл. 2.использоваие предлагаемого состава керамиеской массы позволит улучшить покаатели морозостойкости и прочности ри изгибе свежеотформованной, плити. Кроме того, показатели прочности ри изгибе плиток, обожженных при олее низкой температуре 930-950с , аходятся на одинаковом уровне в равнении с известным: составом.

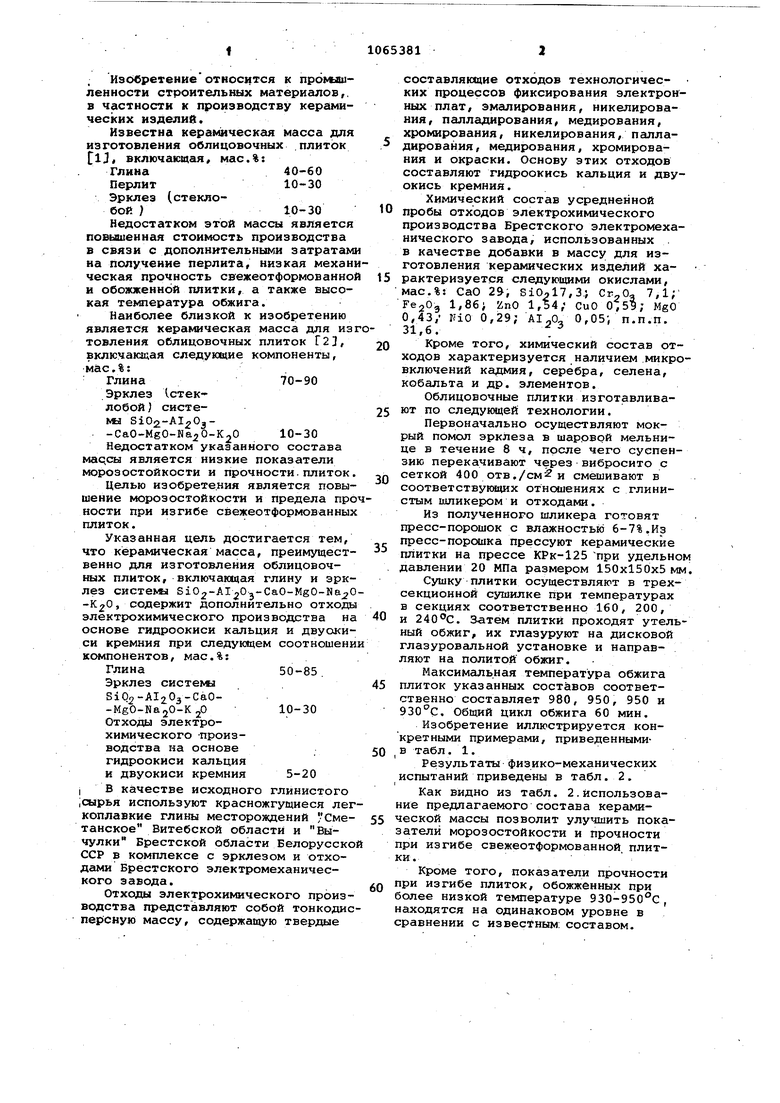

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1982 |

|

SU1085959A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса для изготовления фасадных плиток | 2017 |

|

RU2672685C1 |

| Керамическая масса для изготовления облицовочных плиток | 1980 |

|

SU937414A1 |

| Керамическая масса для изготовления фасадных плиток | 1988 |

|

SU1576514A1 |

| Керамическая масса | 1982 |

|

SU1102788A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| ГЛАЗУРЬ | 1991 |

|

RU2024446C1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724641A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2016 |

|

RU2635690C2 |

КЕРАМИЧЕСКАЯ МАССА преимущественно для изготовления облицовочг ных плиток, включаюцая глину и эрклез систе№а Si02-Ai20j-CaO-MgO-Ha), о т л и ч а ю щ а я с я тек, , что, с целью повышения морозостойкости и предела прочности при изгибе свежеотформованных плиток, она соцержит дололнительно отходы электрохимического производства на основе гидроокиси кальция и двуокиси кремния при следукщем соотношении компонентов, мае.%: Глина50-85 Эрклез систе. КИ., - , Si02-Al20a-CaO-MgO. -Ка2О-К 2010-30 Отходы электрохимического производства на основе гидроокиси (Л кальция и двуокиси кремния 5-20 с

Эрклез системы

5102-А120з-СаО10-Mgp-Na20-K20

Отходы электрохимического производства на основе гидроокиси кальция и двуокиси кремния

Предел прочности при изгибе свежеотформованнойплитки, МПа

Предел прочности при изгибе обожжен10,18 ной плитки, МПа

Температура обжига плиток,°С

970

Мороз ОСТОЙКОСТЬ,

35

циклы

30

30

30

10

20

0,642

0,5700,685

0,550

12,35

12,45

15,5418,77

97

95

930

95

100

25

50

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU325226A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тонтмахер В.Е | |||

| К вопросу иэ готовлеМйя керамических плиток повышенной плотности | |||

| Труды Института НИИстройкерамика, М., 1973, вып.37, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1984-01-07—Публикация

1982-04-08—Подача