05

СП

Изобретение относится к области получения моющих средств и может быть применено на предприятиях, выпускающих.соответствующие моющие средства. Известен, способ получения моющих средств методом кристаллизации, ос ществляемым в 6apa6aHHOhi смесителе Жидкие компоненты распыляются на сыпучие и смесь перемешивается. Для полной кристаллизации требуетс определенное время и дополнительное оборудование, время кристаллизации может составлять 2-3 ч l . Р1едостатками способа являются сложность и длительность процесса, необходимость в дополнительном обо рудовании. Это увеличивает потребность в производственных плслцадях и трудовых затратах. Полученный порошок обладает пониженной раство римостью, так как при большой влаж ности частиц синтетических моющих средств (CMG) имеет место, наряду с миграцией влаги на поверхность испарения;, также вынос на поверхность частиц, растворимых в воде, солей. Это приводит к образованию на их поверхности кристаллизационных оболочек. Поэтому уменьшается скорость растворения готового продукта. Наиболее близким к предлагаемом является способ получения порошкообразного моющего средства путем смешения жидких и сыпучих кo лпoнeн тов средства, добавления воды в ко личестве 23-24 вес.% смеси и об-, работки полученной смеси в электро магнитном поле рабочей камеры с ферромагнитными частицами диаметром 2,5-4 мм. Коэффициент заполнения рабочей камеры ферромагнитныг1и час тицами равен 0,35, смесью - 1. Смес компонентов высушивают в сушильной башне 2j . Недостатками способа являются сложность процесса из-за применения сушильной башни, а также разложение триполифосфата натрия во врем сушки. Целью изобретения является упро ,щение способа и улучшение качества готового продукта. Поставленная цель достигается согласно способу получения моющего средства путем смешения жидких и сыпучих компонентов средства добавлением воды в количестве 12,5-15,-2 мас.% смеси и обработкой в электромагнитном поле рабочей камеры с фер ромагнитными частицами с диаметром 1,2-2,0 М1Л пря коэффициенте заполне ния рабочей камеры ферромагнитными частицами 0,05-0,15 и коэффициенте заполнения камеры смесью 0,5-0,7. Отличительной особенностью сыпучих компонентов синтетических моющих средств является то, что они при определенных условиях могут удерживать большое количество воды, оставаясь при этом в сыпучем состоянии. Трудность, заключается в прове .дении кристаллизации солей. Например, триполифосфат натрия, один из основных компонентов CMC, может удерживать 6 молекул воды (22,7%), оставаясь при этом в сыпучем состоянии. Однако добавление даже 2 молекул воды (7-8%) к триполифосфату.натрия в барабанных или лопастных смесителях приводит к образованиюплотных агломератов. При дальнейшем добавлении воды образуется пастообразная масса и процесс нарушается. Ейце трудней провести кристаллизацию солей рецептурного состава моющих средств, так как при этом, кроме ухудшения сыпучести, увеличивается и липкость готового продукта, например, за счет поверхностно-актив|ных веществ, карбоксиметилцеллюлозы. Причиной является то, что влага не проникает в микропоры солей, а остается на поверхности частиц сыпучих компонентов. Пример. Опытьа проводят на пилотной установке. Готовят отдельно смесь сыпучих компонентов (триполифосфат натрия, сода сульфат натрия, карбоксиметилцеллюлоза и .смесь жидких компонентов (раствор поверхностно-активных веществ, раствор силиката натрия) по рецептуре синтетических моющих средств Смесь сыпучих компонентов непре.рывно подают в аппарат электромагнитного поля с ферромагнитными частицами. В этот же аппарат подают непрерывно струей смесь жидких компонентов, содержащую расчетное количество воды, необходимое для кристаллизации солей на 70-90%, одновременно смесь подвергается воздействию направленного псевдоожиженного слоя ферромагнитных частиц, при этом коэффициент заполнения рабочей камеры 0,,7, коэффициент заполнения рабочей камеры ферромагнитными частицамиО,05-0,15, длина феррочастиц 10-12 мм, 1,2-2,0 мм, отношение длины к диаметру 5:10. Процесс получения осуествляется за 4-5 с. Для сравнения готовят а 1алогйчные ре.цептурные составы известным способом. Готовый продукт согласно предлагаемому способу получают непосредст-. венно в процессе смешения твердых компонентов с жидкими без последуюей, сушки, согласно известному - ..

вначале получают композицию (суспензию), которая затем поступает . в распылительно-сушильную установку для получения готового продукта. При этом используется вькгокотемпературный теплоноситель.

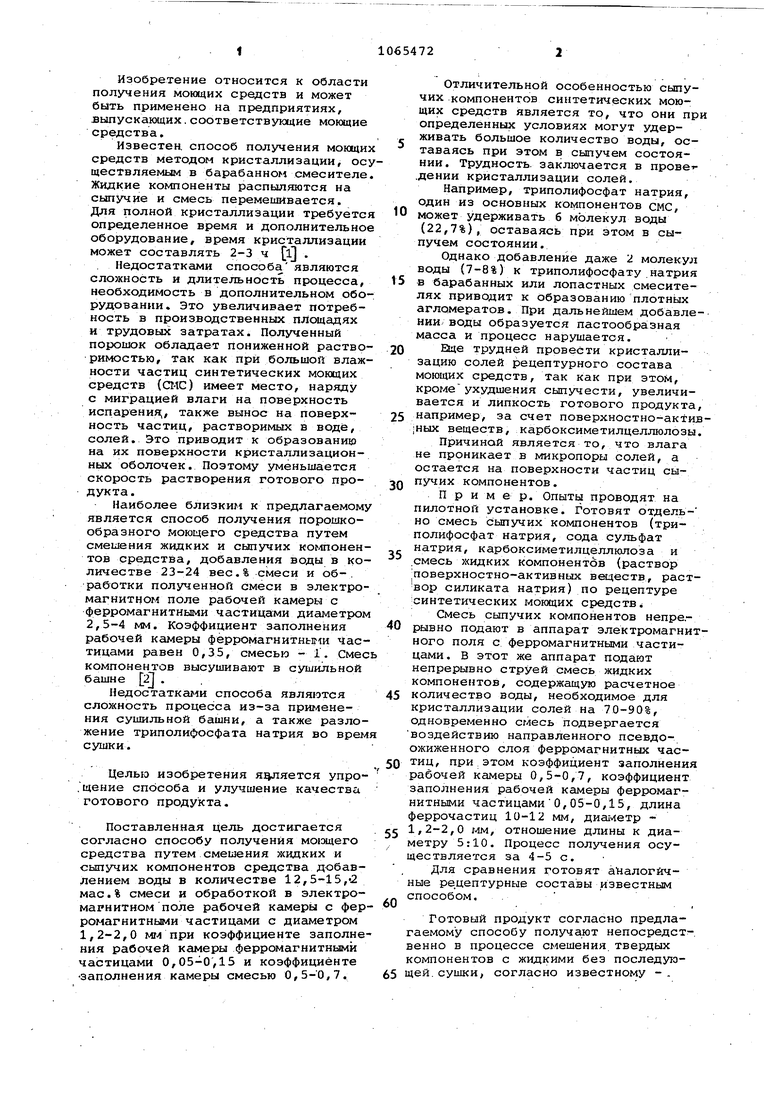

Результаты сведены в таблицу.

При коэффициенте заполнения рабочей камеры 0,8 улучшаются показатели качества продукта, однако образуются агломераты, наличие которых недопустимо по требованиям ТУ и процесс получения моюцих средств затрудняется.. .

Таким обра.зом, согласно предлагаемому способу получают готовый продукт с насапной плотностью в 2,2 раза большеj чем известным, , при этом резко снижается число пылевидных фракций (менее 0,2 мм) ,

улучшается моющая способность,, так как исключается возможность .разложения триполифосфата натрия из-за устранения необходимости сушки, что, в свою очередь, значительно упрощает процесс.

Выпуск продукции с высокой насыпной плотностью позволяет повысить производительность фасовочного цеха, уменьшить расход дефицитного карто0 на, снизить затраты на хранение и перевозку готового продукта. ;

1 , .

Снижение в гОтовом продукте пыле5 видных фракций позволяет улучшить гигиенические условия труда на производстве при фасовке порошка, is домашних условиях при стирке, уменьшается загрязнение воздушного бассейна при производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического моющего средства | 1983 |

|

SU1105499A1 |

| Способ получения моющего средства | 1977 |

|

SU745928A1 |

| МОЮЩЕЕ СРЕДСТВО "НЕГА" ДЛЯ РУЧНОЙ И МАШИННОЙ СТИРКИ ИЗДЕЛИЙ | 1998 |

|

RU2146280C1 |

| Способ получения гранулированного синтетического моющего средства | 1985 |

|

SU1293209A1 |

| Способ получения синтетического моющего средства | 1986 |

|

SU1416508A1 |

| Способ получения порошкообразного моющего средства | 1976 |

|

SU649743A1 |

| Способ получения моющего средства | 1980 |

|

SU929702A1 |

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ЧИСТЯЩЕГО СРЕДСТВА | 1992 |

|

RU2035501C1 |

| Способ получения синтетического моющего средства | 1977 |

|

SU732375A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО МОЮЩЕГО СРЕДСТВА путем смешения жидких и сыпучих компонентов средства, добавления воды и обработки полученной смеси в электромагнитном поле рабочей камеры с ферромагнитными частицами, о т л и чающийся тем, что, с целью упрощения способа и улучшения качества готового продукта 9ОДУ добавляют в количестве 12,5-15,2% мае. % смеси, обработку в электромагнитном поле ведут при коэффициенте заполнения рабочей камеры ферромагнитными частицами 0,05-0,15, причем используют частицы с диаметром 1, мм при коэффициенте заполнения камеры смесью 0,5-0,7. V, . : :

Известный способ

0,35 100 .2,5-4,0 до 10 32014-16

25-30

-340

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для регулирования переменного напряжения | 1985 |

|

SU1257747A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения порошкообразного моющего средства | 1976 |

|

SU649743A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1984-01-07—Публикация

1982-03-24—Подача