(.люсоб нарезания криволинейных 3y6ijcn конических колес резцовой головкой с профильными резцами, paiiHOMCpHO расположенными по средней окружности головки, извесгеи. Особенность предлагаемого снособа в расположении резцовой ;оловкн с режущими профилями з}бцов, образуюи;ими с радиальной , головки угол, равный углу наклона нарезаемого зуба в средней его точке, так, что ее средняя окружность касател1зна к образующей начального конуса нарезаемого колеса в средней точке зуба. Резцовой головке сообн;ают вращение в направлении, нернендикулярном вращению нарезаемого колеса, при отношении окружных скоростей колеса и головки, равном отношению числа резцов и числа зубьев. Такой способ нарезания обеспечивает непрерывность процесса нарезания всех зубьев колеса одновременно, что повышает производительность процесса.

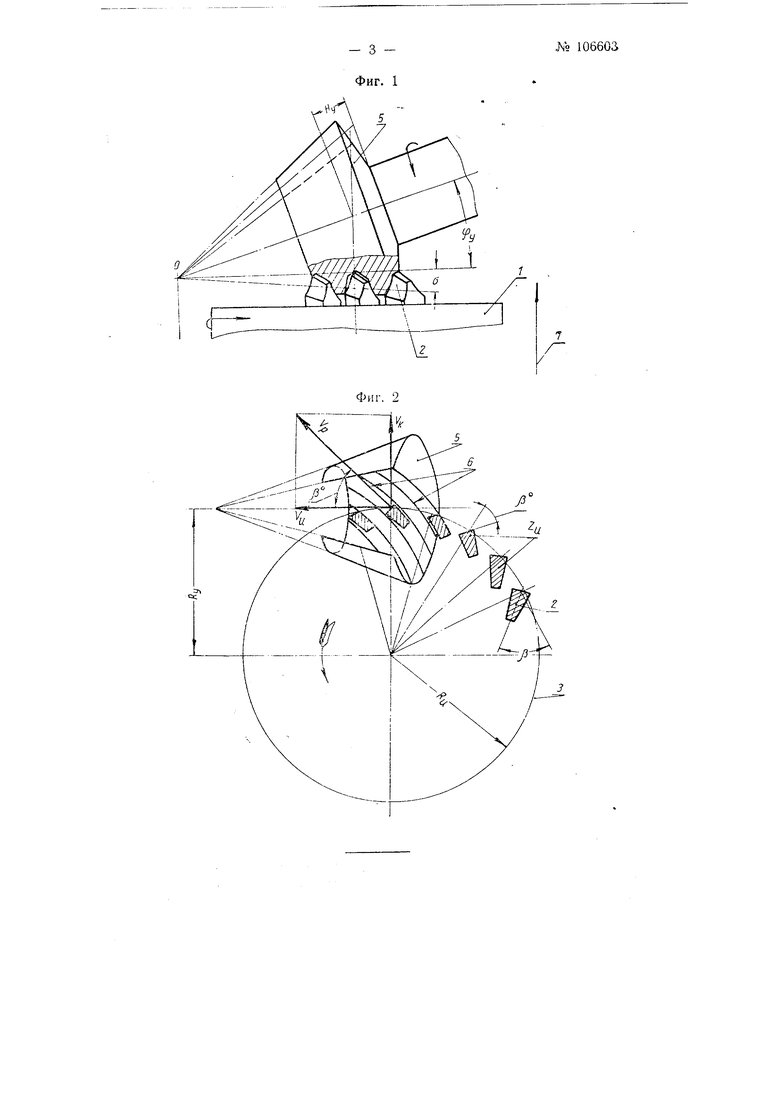

Фиг. 1 и 2 схематически иллюстрируют нредлагаемый способ.

Режущим инструментом служит резцовая головка / с профильными резцами 2, равномерно расположен 1ыми но средней окружности 3.

Средняя окружность , головки тан- енциальнс касательна к образующей начального конуса колеса 5 в средней точке зуба. Режущие профили резцов 2 расположены под углом fi к радиальной линии головки /, равным углу наклона нарезаемого зуба 6 колеса 5. В процессе нарезания зубьев коническое колесо 5 и резцовая головка / вращаются вокруг своих осей в направлениях, перпендикулярных друг к другу в средней точке зуба, как показано стрелками Зависимость между угловыми скоростями вращения резцовой головки и конического колеса является следующей:

Vk

а средний угол наклона 3 нарезаемых зубьев определяется следующим уравнеиие.м:

Vk

ZuLSlntp

tgS где Vk и Vu окружные скорости вращения в средней точке колеса и головки;Z и Zu- - число зубьев колеса и резцов головки; ъ - угол начального

конуса колеса; L- средняя образующая начального конуса колеса;

RU - радиус средней окружности головки.

Эти кинематические зависимости обеспечивают как образование необ:ходимой продольной кривизны зубьев, так и непрерывность деления заготовки на число нарезаемых зубьев, одновременно происходяндах в процессе и определивших его высо;кую производительность.

После установки заготовки колеса 5 и резцовой головки / включается подача по стрелке 7, направленная вдоль оси резцовой головки, и происходит непрерывный процесс нарезания и образования продольной кривизиы и профиля одновременно

на всех зубьях колеса. Процесс заканчивается как только профильные резць 2 / врежутся на полную глубину зуба 6 колеса 5.

Предмет изобретения

Способ нарезания криволинейных зубьев конических колес резцовой головкой с профильными резцами, равномерно расположенными по средней окружности головки, о тл и ч а ю щ и и с я тем, что резцовую головку с режущими профилями резцов, образуюпд,ими с радиальной линией головки угол, равный углу наклона нарезаемого зуба в средней его точке, раснола1ают так, что ее средняя окружность касательна к образую1цей начального конуса нарезаемого колеса в средней точке зуба, и сообпхают ей вращение в направлении,перпендикулярном

вращению }1арезаемого колеса, при отнон1ении окружных скоростей колеса и головки, равном отнон ению числа резцов к числу зубьев.

Авторы

Даты

1957-01-01—Публикация

1955-11-02—Подача