Изобретение касается мясной промышленности.

Известны головки к экструдеру для формования искусственной колбасной оболочки, содержащие корпус с конусообразной внутренней поверхностью и концентрично вставленный в корпус и образующий с ним формующий зазор вкладыш, имеющий продольные, равномерно расположенные по своему периметру подавляющие каналы и кольцеобразную смесительную полость.

Предлагаемая головка обеспечивает получение оболочки более равномерной по толщине.

Это достигается тем, что вкладыщ имеет дополнительные кольцеобразные смесительные полости и дополнительные сообщающиеся с полостями, равномерно расположенные между ними по своему периметру подающие каналы, причем количество капалов и их суммарная площадь поперечного сечения между полостями прогрессивно возрастают в направлении к формующему зазору.

Угол конуса сопрягаемых поверхностей корпуса и вкладыща не превышает 30°, предпочтительно 2-3°, а отношение длины сопрягаемых поверхностей к их среднему диаметру составляет не менее 1:1, преимущественно 3:1.

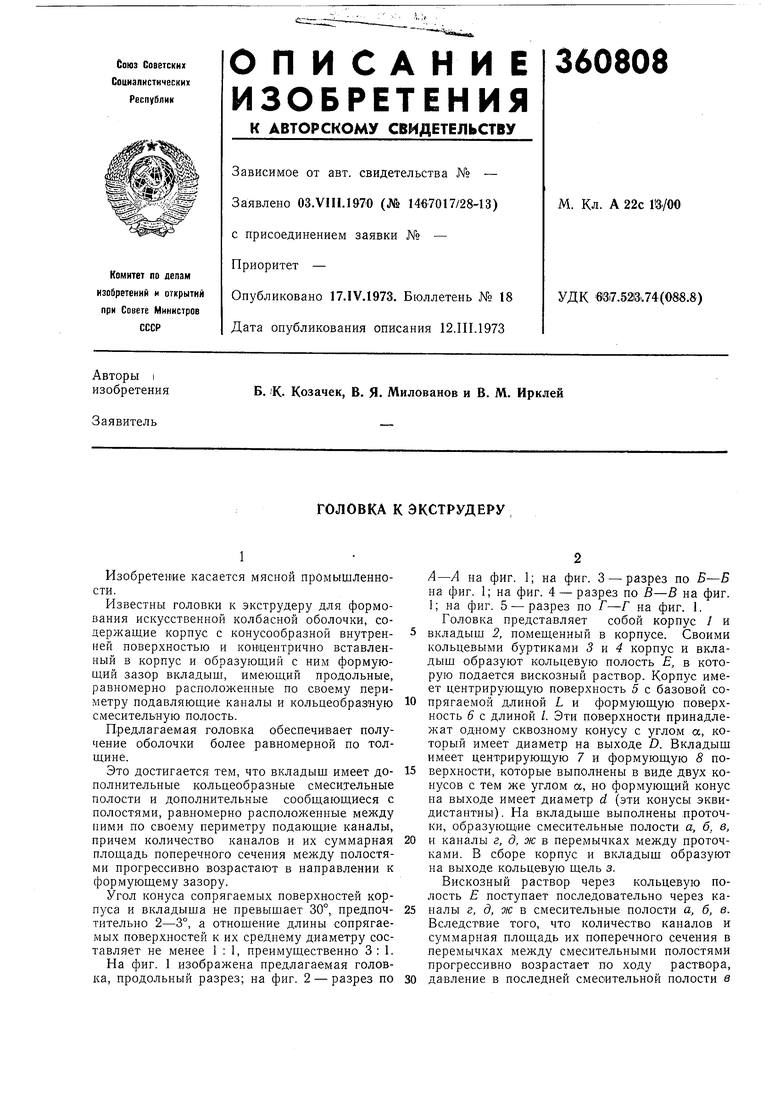

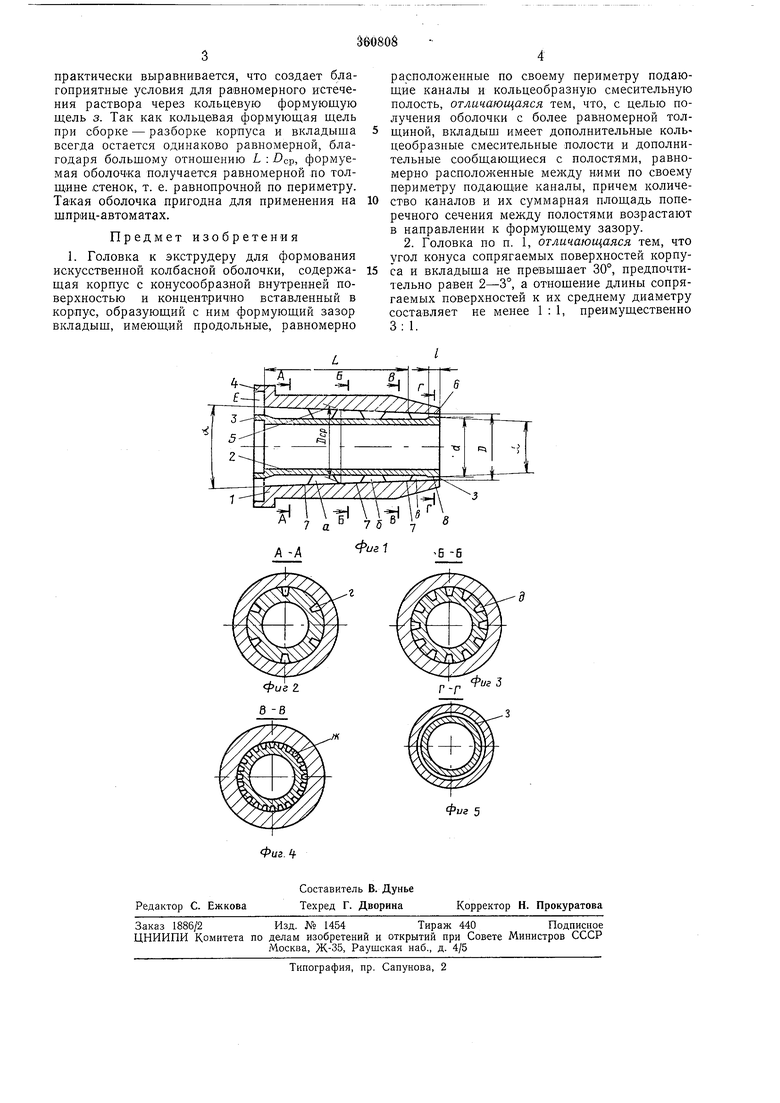

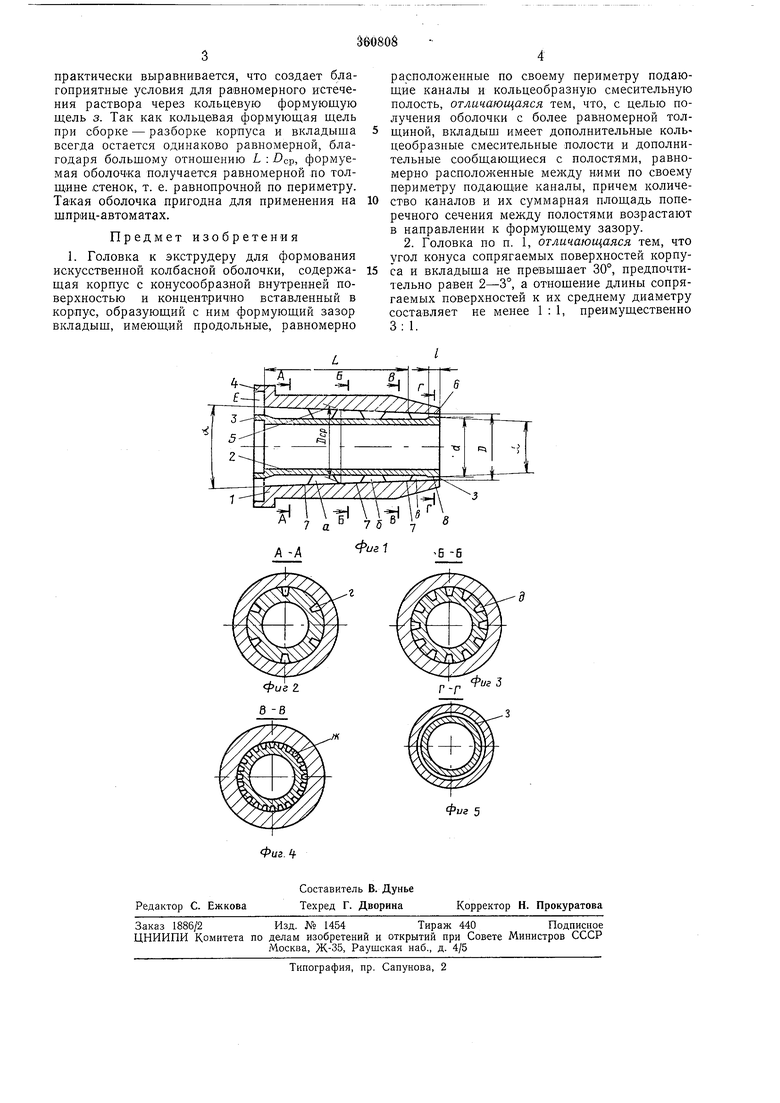

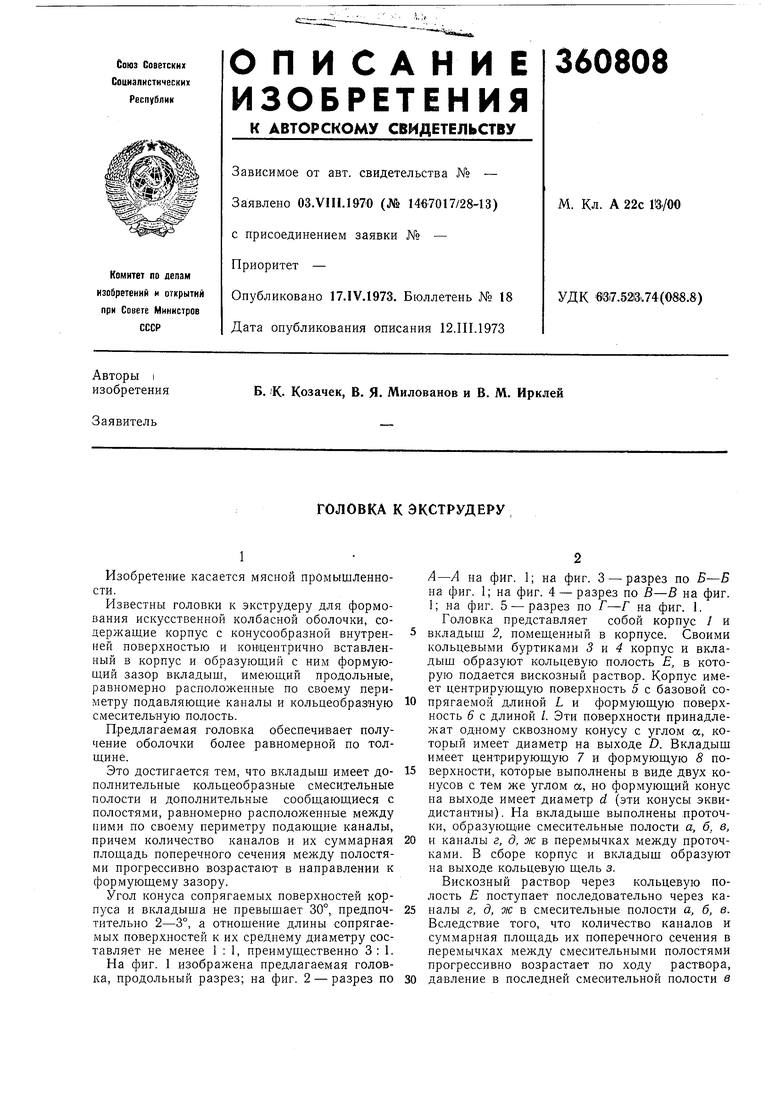

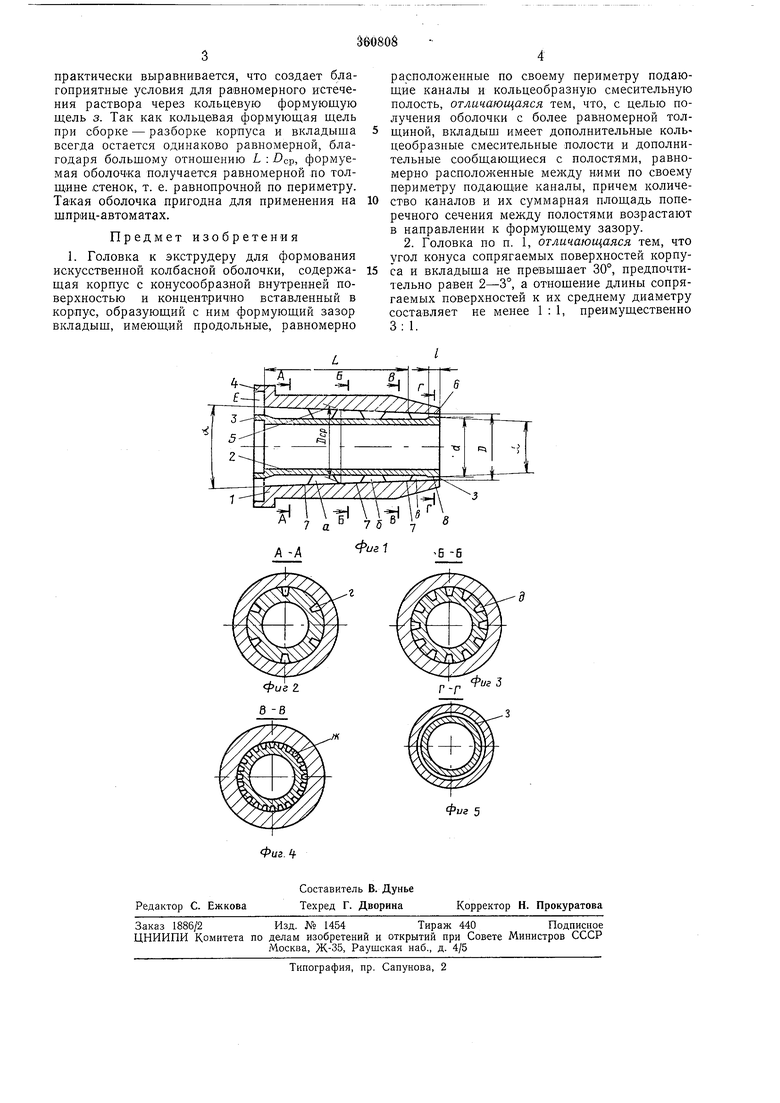

А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - разрез по В-В на фиг. 1; на фиг. 5 - разрез по Г-Г на фиг. 1. Головка представляет собой корпус } и

вкладыщ 2, помещенный в корпусе. Своими кольцевыми буртиками 3 и 4 корпус и вкладыш образуют кольцевую полость Е, в которую подается вискозный раствор. Корпус имеет центрирующую поверхность 5 с базовой сопрягаемой длиной L и формующую поверхность 6 с длиной /. Эти поверхности принадлежат одному сквозному конусу с углом а, который имеет диаметр на выходе D. Вкладыщ имеет центрирующую 7 и формующую 8 поверхности, которые выполнены в виде двух конусов с тем же углом а, но формующий конус на выходе имеет диаметр d (эти конусы эквидистантны) . На вкладыше выполнены проточки, образующие смесительные полости а, б, в,

и каналы г, д, ж в перемычках между проточками. В сборе корпус и вкладыщ образуют на выходе кольцевую щель з.

Вискозный раствор через кольцевую полость Е поступает последовательно через капалы г, д, ж в смесительные полости а, б, в. Вследствие того, что количество каналов и суммарная площадь их поперечного сечения в перемычках между смесительными полостями прогрессивно возрастает по ходу раствора,

практически выравнивается, что создает благоприятные условия для равномерного истечения раствора через кольцевую формующую щель 3. Так как кольцевая формующая щель при сборке - разборке корпуса и вкладыща всегда остается одинаково равномерной, благодаря большому отношению L : , формуемая оболочка получается равномерной по толщине стенок, т. е. равнопрочной по периметру. Такая оболочка пригодна для применения на шприц-автоматах.

Предмет изобретения

1. Головка к экструдеру для формования искусственной колбасной оболочки, содержащая корпус с конусообразной внутренней поверхностью и концентрично вставленный в корлус, образующий с ним формующий зазор вкладыш, имеющий продольные, равномерно

расположенные по своему периметру подающие каналы и кольцеобразную смесительную полость, отличающаяся тем, что, с целью получения оболочки с более равномерной толщиной, вкладыщ имеет дополнительные кольцеобразные смесительные лолости и дополнительные сообщающиеся с полостями, равномерно расположенные между ними по своему периметру подающие каналы, причем количество каналов и их суммарная площадь поперечного сечения между полостями возрастают в направлении к формующему зазору.

2. Головка по п. 1, отличающаяся тем, что угол конуса сопрягаемых поверхностей корпуса и вкладыща не превыщает 30°, предпочтительно равен 2-3°, а отнощение длины сопрягаемых поверхностей к их среднему диаметру составляет не менее 1:1, преимущественно 3: 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования целлюлозных трубчатых оболочек | 1987 |

|

SU1496744A1 |

| ФИЛЬЕРА ДЛЯ ФОРМОВАНИЯ ИСКУССТВЕНИОЙ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1974 |

|

SU365087A1 |

| Головка для формования оболочки | 1982 |

|

SU1066519A1 |

| Фильера для формования искусственной оболочки колбасных изделий | 1978 |

|

SU940724A1 |

| Устройство для распыления и нанесения жидкости на волокнистые материалы | 1979 |

|

SU944673A1 |

| Устройство для нанесения вискозы на волокнистую трубку для колбасных изделий | 1982 |

|

SU1017254A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1996 |

|

RU2100098C1 |

| Экструдер для переработки и фильтрации пластмассы | 1986 |

|

SU1388308A1 |

| ГАЗОГЕНЕРАТОР | 1999 |

|

RU2159351C1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

Даты

1972-01-01—Публикация