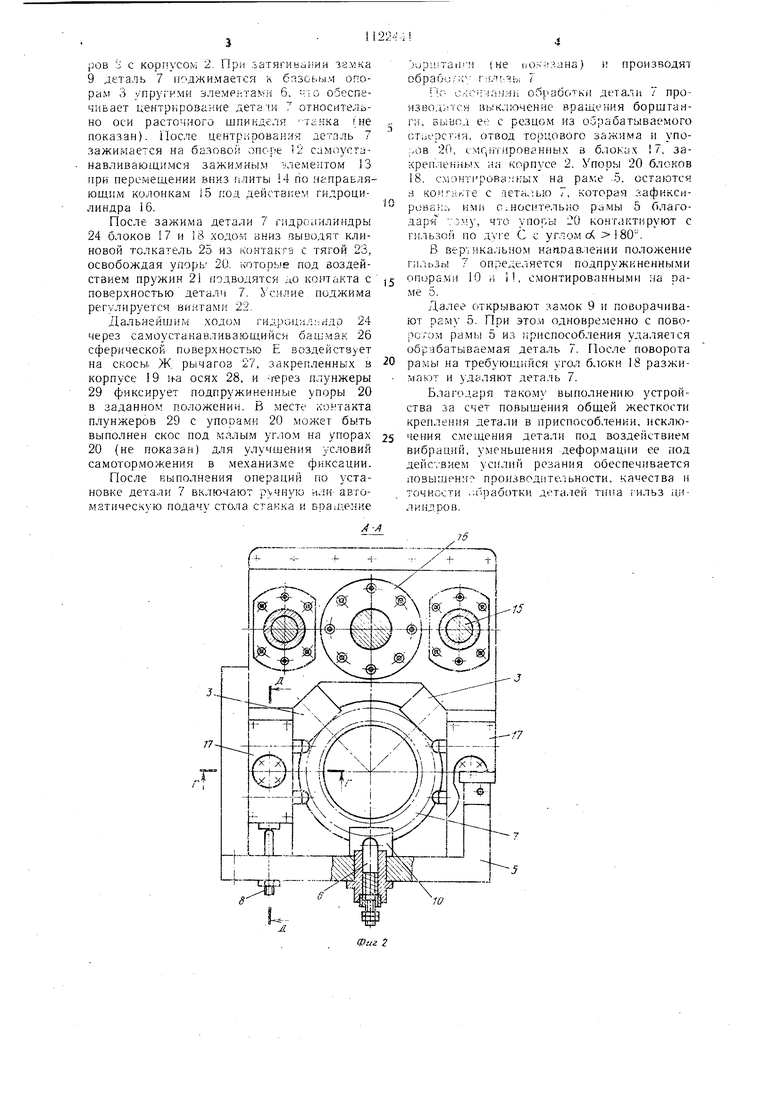

Изобретение относится к устройствам Дутя закрепления деталей в процессе их механической обработки. По основному авт. св. № 397279 известно устройство для обработки деталей типа гильз цилиндров к алмазно-расточному станку, содержащее установочно-центрирующие втулки и самоустанавливающиеся торцовые зажимы. Каждая установочноцентрирующая втулка выполнена разъемной вдоль оси и состоит из двух частей, одна из которых жестко ориентирована в радиальном направлении относительно расточного шпинделя, а вторая съемно или поворотно установлена на первой и снабжена регулируемым упором и замком для соединения с неподвижной частью втулки. При этом неподвижная жесткая часть установочно-центрируюш,ей втулки выполнена с прерывистой базирующей поверхностью, определяющей радиальное положение детали, а подвижная часть втулки снабжена упругим элементом, взаимодействующим с деталью при скреплении обеих частей втулки 1. Недостатком известного устройства является то, что при обработке тонкостенных нежестких деталей, например гильз цилиндров, величина усилия, развиваемого торцовым зажимом, ограничивается условием минимальной деформации детали при зажиме, что приводит к снижению жесткости закрепления гильзы в устройстве, вызывает появление вибраций и деформаций геометрической формы детали, и, следовательно, к снижению производительности изготовления деталей. Цель изобретения - повышение производительности обработки деталей тина гильз цилиндров. Поставленная цель достигается тем, что устройство снабжено попарно установленными подпружиненными упорами, размещенньши в обеих частях установочно-центрирующей втулки перпендикулярно ее оси и связанными между собой тягами, приводом перемещения и механизмом фиксации подпружиненных упоров, привод, перемещения выполнен в виде гидроцилиндра, на штоке которого размещены клиновой толкатель и сферический бащмак, а механизм фиксации - в виде рычагов со скосами и плунжеров, причем клиновой толкатель предназначен для взаимодействия с тягой, сферический башмак - со скосами рычагов, а плунжеры - с подпружиненными упор.ями и рычагами. На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - разрез Д-Д на фиг. 2. Устройство состоит .ИЗ оснований 1, на верхней п.лоскости которого смонтированы отдельные блок1; уста)оаочных f.iecT, каждый из которых представляет собой корпус 2. На внутренней поверхности корпуса 2 установлены базовые опоры 3, создаю ;ие пре рывистую базирующую поверхность. На передней части кср-пуса 2 с помощью опор 4 поворотно смонтирована рама 5, имнтирующая подвижную ча-лъ установочнс-иентрирующей втулки. Рама 5 имеет упругие элементы 6, контактирующие с обрабатываемой деталью (типа гильз) 7, установочные упоры S, служащие для регулирования радиального положения рамы 5, к замок 9 для соединения рамы 5 с корпусом 2. Привод за.адка 9 выполнен от гядроцилиндра (не показан). На раме 5 также смонтированы опоры 10 и II, ограничивающие: положение детали 7 относительно рамы 5 в направлении, параллельном оси детали нльзы 7. Устройство для зажима гильзы 7 по торцам смонтировано на корпусе 2 и представляет собой базовую кольцевую опору 12. контактирующую с нижним торцо.м гильзы 7, самоустанавливающийся зажимной элемент 13, смонтированный на плите 14. Плита 14 перемещается в направлении оси гильзы 7 по направляющим колонкам 15 под воздействием гидроцилиндра 16. На обеих частях установочно-центрирующей втулки - рамы 5, в плоское ях, перпендикулярных ее ее:--, смонтированы дополнительные блоки 17 па корпусе 2 ь 18 на раме 5. Каждый блок 17 и 18 выполнен 3 виде корпуса 19, в когором см(.)нтированы подпружиненные упоры ;Ю, на.водящиеся под воздействием пружиг 21, усилие которых регулируется винтами 22, и связанные тягой 23. На корпусе 19 установлен гидроцилиндр 24 с клиновым толкателем 25 и сферическим башмаком 26, имеющим сферическую поверхность Е. В нижней части корпуса 19 установлен) рычаги 27 со скосами Ж, смонтированнь;е н.;:. осях 28, и плунжеры 29, фиксирующие аодпружиненные упоры 20. ГТриспособление работает следующим. образом. Перед установкой детали 7 з приспособление включением гид.роприаода отводят плиту 14 с зажимным элементом 13 вверх и поворачивают планку з.амка 9, затем поворачивают раму о .на опорах 4, открывая зону загрузки. Подпружиненные упоры 20 отводятся в исходнг.е П()ложе1-:ие ходом вверх гидроп.илиндра 24 при воздействии клинового то.лкагеля 25 своей клиновой поверхностью на тягу 23. При этом пружины 21 сжаты и зона загрузки освобождена. После установки де.га.ч 7 в приспособ ление paftfv 5 закш-лвают до контакта у поров 3 с корпусом 2, При затягиваг ии замка 9 деталь 7 поджимается к базовым опорам 3 упругими элементами 6, -ю обеспечивает центрирование детачи 7 относите, оси расточного шпинделя такка (не показан). После центр - рования деталь 7 зажимается на базовой опоре i2 самоустанавливающимся зажимным улементом 13 при перемещении вниз гьлиты 14 по игпраЕляющ м колонкам 15 под действие, гидроцилиндра 16.

После зажима детали 7 гидрсч1,илиндры 24 блоков 17 и 18 ходом вниз выводят клиновой толкатель 25 из контакга с тягой 23, освобождая упорь 20. которые под воздействием пружин 21 подводятся АО контакта с поверхностью детали 7. Усилие поджима регулируется винтами 22.

Дальнейшим .ходом гидроц:--,л;-:ндр 24 через са.моустанавливающийся башмак 26 сферической поверхностью Е воздействует на скосы. Ж. рычагов 27, закрепленных в корпусе 19 на осях 28, и через плунжеры 29 фиксирует подпружиненные упоры 20 в заданном положении. В месте контакта плунжеров 29 с упооами 20 может быть выполнен скос под малым углом на упорах 20 (не показан) для улучшения условий самоторможения в механизме фиксации.

После выполнения операций по установке детали 7 включают ручную или авгоматичрскую подачу стола стамка и враимение

xjpiiiTairiM не 11О.--.;.ана) и производят обрабипо г:.льчь 7

По ококчани обработки детали 7 проH3Bo.j,;.ri4:H выключение Бращег1ия борштанr;i, ее с резцом из обрабатываемого oTiApCTHH, отвод тооцового зажима и vnoзаcMqiii 1 рованнь Х в олоках

..ов

крепленных на корпусе 2. Упоры 20 блоков 18. смонпровамкых на раме 5. остаются S коигйкте с аета.:ью 7, которая аафиксироваг;:, ими о.носителько ра.мы 5 благодаря -.му, что упоры 20 контактируют с гильзой по дуге С с угтом с, 180.

В вертикальном направлении положение гильзы 7 определяется подпружиненны.чи опорами 10 и П, смонтированными на раме 5.

Далее открывают замок 9 и поворачивают раму 5. При 3To.vi одновременно с поворотом рамы 5 из );риспособления удаляется обрабатываемая деталь 7. После поворота рамы на требующийся угол блоки 18 разжимают и удаляют деталь 7.

Благодаря такому выполнению устройства за счет повышения общей жесткости крепления детали в приспособлении, исключения смещения детали под воздействием вибраций, уменьшения деформации ее под действием усилий резания обеспеч 1вается повышени-: производительности, качества и точности ..оработки деталей типа гильз цилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки деталей | 1988 |

|

SU1562099A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ГИЛЬЗ ЦИЛИНДРОВ | 1973 |

|

SU397279A1 |

| Станок для сборки секций буровых долот | 1984 |

|

SU1404629A1 |

| Устройство для закрепления деталей | 1986 |

|

SU1407750A1 |

| Устройство для радиального перемещения резца | 1981 |

|

SU1066752A1 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| Патрон для закрепления цилиндрических деталей с радиальными отверстиями | 1982 |

|

SU1065097A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАЗМЕРОВ БАЛЛОНОВ ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1971 |

|

SU296173A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| Угловая сверлильно-расточная головка | 1973 |

|

SU448918A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ГИЛЬЗ ЦИЛИНДРОВ по авт. св. № 397279, отличающееся тем, что, с целью повышения его производитель L ности, устройство снабжено попарно установленными подпружиненными упорами, размещенными в обеих частях установочноцентрирующей втулки перпендикулярно ее оси и связанными между собой тягами, приводом перемещения и механизмом фиксации подпружиненных упоров, привод перемещения выполнен в виде гидроцилиндра, на щтоке которого размещены клиновой толкатель и сферический бащмак, а механизм фиксации - в виде рычагов со скосами и плунжеров, причем клиновой толкатель предназначен для взаимодействия с тягой, сферический башмак - со скосами рычагов, а плунжеры - с подпружиненными упорами и рычагами. $3 (Л с ts: ND 4

f9--c

20

Г- Г

Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ГИЛЬЗ ЦИЛИНДРОВ | 0 |

|

SU397279A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-07—Публикация

1983-08-17—Подача