о а:

СП

со

ч1

00 Изобретение относится к огнеупора и может быть использовано в качестве покрытий для изделий, контактирую щих с расплавленным чугуном. Известна смесь для изготовления огнеупорного покрытия из устойчивого цирконового литейного шликера, содер жащего циркон, силикат натрия и.мате риал, выделякадий в шликер .катионы . щелочно-земельного металла - MgO, СаО, ваО, портландцемент и др. tl При использовании этой смеси необ ходимо растворять материал с целью выделения щелочно-земельных катионов. Она характеризуется недостаточным спеканием покрытия, что ухудшает качество слитка. Наиболее близким к предлагаемому по технической сущности является сос тав шликера, содержащий, вес.%; циркон 76,67 кварцевая порода 20f бентонит 1,67; огнеупорная глина l,67f силикат натрия (жидкое стекло вода. Раствор силиката натрия (сверх 100% смеси) используется в качестве, связки. ПО сравнению со смесью 1 эта лучше спекается C2J. . Недостатками этого сост;ава являются неустойчивость шликера и невысокая огнеупорность. : Цель изобретения - повышение устойчивости шликера и увеличение огне упорности покры:тия. Поставленная цель достигается тем, что состав шликера для огнеупорного покрытия,включающий цирконсодержащий материал, бентонит, огнеупорную глину и жидкое стекло, содержит в качестве цирконсодержацего материала цирконовую пасту и дополнительно карбоксилметилцеллюлозу при следующем соотношении компонентов, мае. %: Бентонит1-5 Огне5торная глина2-5 Жидкре стеклр1-6 Карбоксилметилцел 7Йолоза0,1-2,5 Цирконовая паста Остальное .Карбоксилметилделлюлоза, являясь хорошим стабилизатором шликерной массы, служит вместе с жидким стеклом в качестве самотвердеющей связки, обеспечивающей хорошую адгезию покрытия к телу кокиля, стабильность реологических свойств шликера во времени способствует получению покры тия одинакового слоя. В связи с изъятием из состава кварцевых материалов увеличивается огнеупорность состава..Использование в качестве цирконсодержащего материала цирконовой пасты 110-2 взамен циркона значительно удешевляет стоимость покрытия, металлостойкость его при этом не ухудшается. Цирконовая паста имеет следующий состав, вёс.%: Циркон80Кварц молотый 13 Калиевый полевой.. шпат :4 Плавиковый шпат -2 Окись хрома1 Покрытие предложенного состава готовится по следующей технологии. Приготавливают 4%-ный водный раствор карбо«силметилцеллюлозы, суспензию из глины и бентонита, в которую добавляют водный раствор карбоксилметилцеллюлозы и жидкое стекло, после перемешивания добавляется вода до получения шликера плотностью 1,4-1,5 г/смЗ. в Шликер добавляют цирконовую пасту, тщательно перемешивают, разбавляют шликер до плотности 1,6 г/см. . , . Пркрытие можно наносить на холодную и на горячую поверхность издеия путем пульверизации, окраски или полива. Состав, свойства покрытий, а также шихты - прототипа и разового бъекта, применяемого на заводе Кондиционер, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав огнеупорного покрытия | 1981 |

|

SU1031954A1 |

| Состав для огнеупорного покрытия | 1981 |

|

SU947143A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2585607C1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| Шихта для изготовления химическиСТОйКОгО КЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU846533A1 |

| Теплоизоляционное покрытие для кокилей и металлических стержней | 1980 |

|

SU944732A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167121C2 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Керамическая масса для изготовления фарфора | 1985 |

|

SU1294789A1 |

СОСТАВ ШЛИКЕРА ДЛЯ ОГНЕУПОРНОГО ПОКРЫТИЯ, вкл1ючаннций цирконсодержащий материал,бентонит,огнеупорную глину и жидкое стекло, отличающийся тем, что, с целью повьшения устойчивости шликера и увеличения огнеупорности покрытия, он содеркгит в качестве цирконсодержащего материала цирконовую пасту и дополнительно карбоксилметилцеллюлозу при следующем соотношении компрнентов, мас.%: Бентонит1-5 Огнеупорная глина 2-5 Жидкое стекло.1-6 Карбоксилмети лцеллюлоза 0,1-2,5 Цирконовая паста Остальное

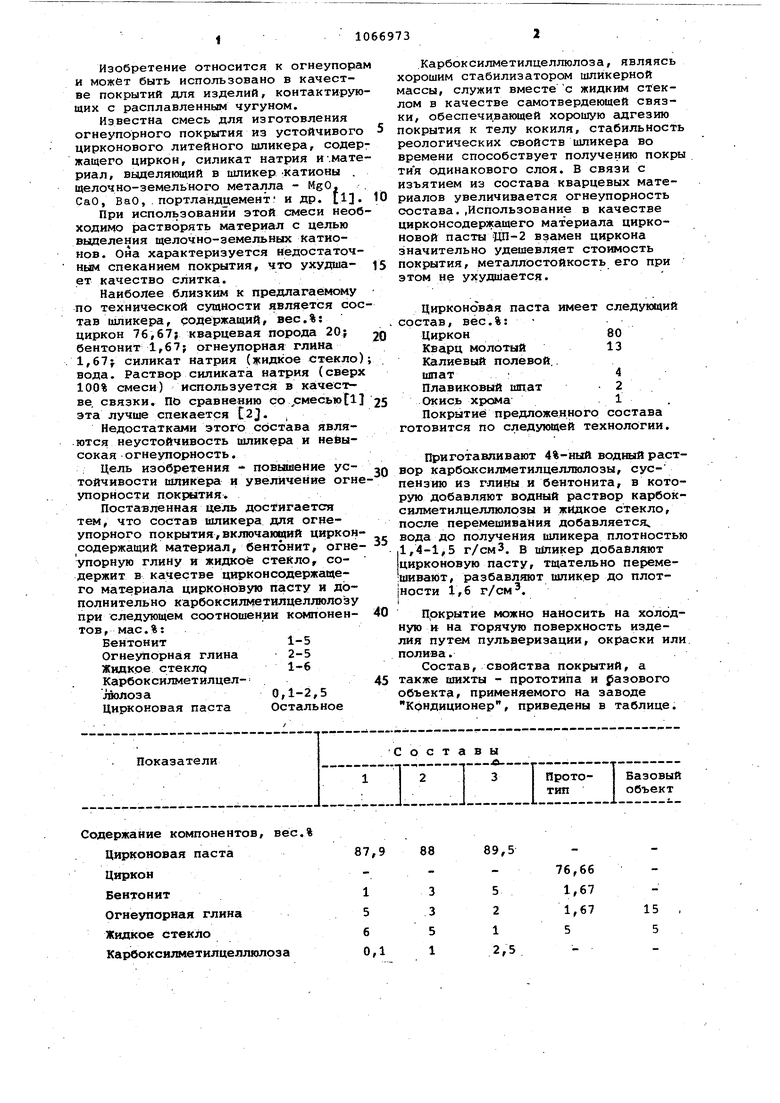

Содержание компонентов, вёс.% Цирконовая паста87,9 ЦирконБентонит1Огнеупориая глина5 Жидкое стекло6 KapбoкcиJ «eтилцeллюлoзa0,1

15 5 8889,5 -- 76,66 35 1,67 32 1,67 51 5 12,5 ГрафитКварцевая порода

Склонность сусшензии к оседанию

Слой при нанесении на горячую поверхность

Огнеупорность,с

Исколючение из состава кварцевой .породы способствует повьоиеншб огнеупорности покрытия даже в случае несколько больших Количеств бентонита и глины в составе. Введение карбокЬилметилцёплкшозы совместно с жидким стеклом предохраняет от Ha6vxaHHH бентонит, стабилизирует плотность всего шликерного состава покрытия. Как видно .из таблицы, пре1 агаемый состав .во всем интервале варьирования компонентов обладает значительно лучшими свойства14и, чем шихта прототипа базового объектаПри введении в ошхту 3% бентонита 3% огнеупорной глийы; 5% жидкого стёкла и 1% карбоксилметилцеллюлозьг, а также.88%-цирконовой пасты покрыти облсшает наилучшими технологическими свойствами. При введении в состав

80

20

т с.у т с ТВ у е т Наблкща- Наслюется че- дается рез 1ч через 2ч

овный Ровный Шелушится . 1610 1600 1570 1440

бентонита меяее 1% и жидкого стёкла более 6% начинается оседание суспензии , что весьма нежелатель но, кроме того, введение более 6% жидкого стекла и более 5%. бентонита снижает огнеупорность . Карбоксилметилцеллюлоза обеспечивает стабилизирующие свойства шликеру при введении ее ;не более 2,5%, после чего наступает коагуляция.

По сравненик) с базовьм объектом, представля1о1цим собой взвесь графита в глинистой, суспензии на жидком стекле, (изобретение дает как технологические, так и экономические преимущества. При этом улучшаются условия труда.

Внедрение покрытия даст зкономический эффект 33-40 тнс.руб. за счет увеличения стойкости кокилей и экономии металла на их изготовление.

| I | |||

| Патент США 2880097, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-01-15—Публикация

1982-08-30—Подача