з:)

ч

4

Изобретение относится к металлугии, в частности к разработке соствов чугуна для седел клапанов двигателя внутреннего сгорания.

Известен состав чугуна 1J, содержащего, вес.%:

Углерод2,5-3,00

Кремний1,5-2,50

Марганец 0,8-1,0 Хром3,0-4,0

Фосфор.До 0,2

ЖелезоОстальное

Указанный чугун характеризуется недостаточной износостойкостью. Крме того, его твердость при нагреве (в условиях эксплуатации) резко понижается, что в свою очередь приводит при .трении к повышенному износу.

Наиболее близким по технической сущности и достигаемому результату к предлагаемомуявляется чугун 2 содержащий, вес.%:

Углерод2,7-3,5

Кремний0,4-2,0

Марганец 0,2-1,0 Хром12,0-20,0

Никель0,6-1,5

Медь0,6-1,5

Молибден 0,5-1,0 Ванадий2,0-3,0

Титан0,1-1,7

Бор0,1-0,4

Церий0,03-0,1

ЖелезоОстальное

Однако указанный чугун при нагрве существенно снижает твердость и не обладает достаточной износостойкостью.

Цель изобретения - повышение износостойкости при сохранении твердости.

Поставленная цель достигается тем, что чугун, содержащий углерод кремний, марганец, хром, никель, молибден, ванадий, медь и железо, дополнительно содержит фосфор и

кальций при с.педующем соотношении компонентов, мас.%;

2,3-3,0

Углерод

1,0-2,0

Кремний

0,5-1,5

Марганец

3,0-15,0

Хром

0,5-3,0

Никель

0,3-1,5

Молибден

0,5-1,5

Ванадий

1,0-2,0

Медь

0,25-0,50

Фосфор

0,01-0,03

Кальций

Остальное

Железо

Ввод фосфора обеспечивает получение в структуре белого чугуна 5 Фосфидной эвтектики, а кальция измельчение ледебуритной структуры. В результате этого повышается износостойкость чугуна и стойкость против снижения твердости при повышенной температуре. Увеличение содержания фосфора сверх установленного предела приводит к охрупчиванию чугуна, а кальция в количестве свыше 0,03 -, к образованию неметаллических включений в отливках и их браку. Снижение содержания фосфора ниже 0,25% и кальция ниже 0,01% не оказывает влияния на образование Фосфидной эвтектики- и измельчение зерна 0,5-1,5% V повышает твердость фосфнцной эвтектики.

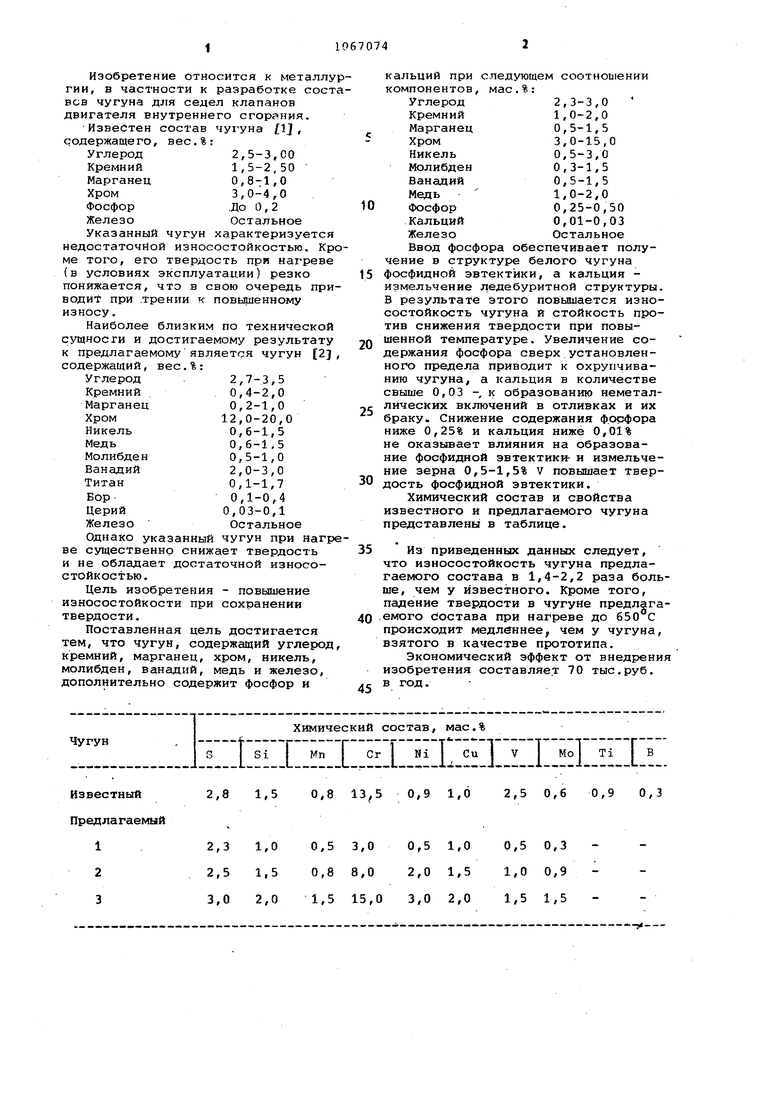

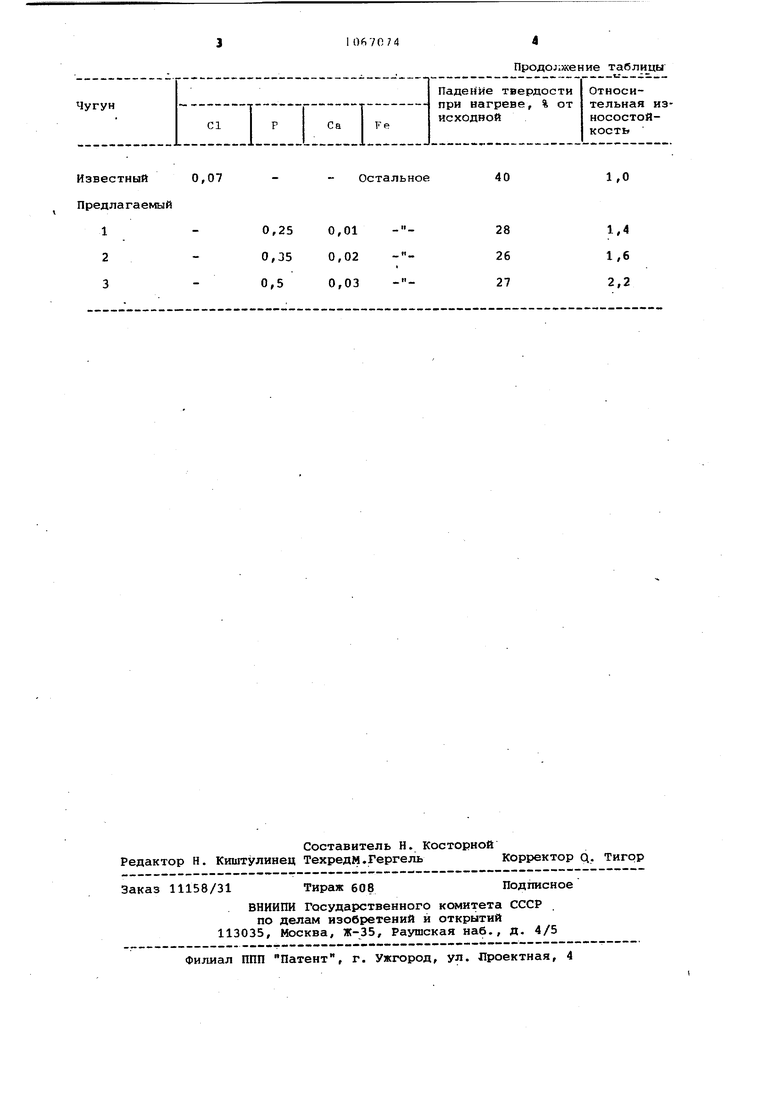

Химический состав и свойства известного и предлагаемого чугуна представлены в таблице.

Из приведенных данных следует, что износостойкость чугуна предлагаемого состава в 1,4-2,2 раза больше, чем у известного. Кроме того, падение твердости в чугуйе предлагаемого состава при нагреве до 650 С происходит медленнее, чем у чугуна, взятого в качестве прототипа.

Экономический эффект от внедрения изобретения составляет 70 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1982 |

|

SU1068531A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1999 |

|

RU2153536C1 |

| Чугун | 1985 |

|

SU1261968A1 |

| ЧУГУН | 2007 |

|

RU2353696C1 |

| ЧУГУН | 2002 |

|

RU2218441C1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун | 1988 |

|

SU1585373A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| Чугун | 2020 |

|

RU2733940C1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, молибден, ванадий, медь и железо, отличающийся тем, что, с целью повышения износостойкости при сохранении твердости, он дополнительно содержит фосфор и кальций при следующем соотношении компойен-г тов, мае.%: 2,3-3,0 Углерод 1,0-2,0 Кремний 0,5-1,5 Марганец 3,0-15,0 Хром 0,5-3,0 Никель 0,3-1,5 Молибден 0,5-1,5 Ванадий 1,0-2,0 Медь 0,25-0,50 Фосфор 0,,03 Кальций Железо Остальное

2,81,50,813,5 Известный Предлагаемый 2,31,00,53,0 2,51,50,88,0 3,02,01,515,0 0,91,62,50,60,9 0,3 0,51,00,50,3 2,01,51,00,93,02,01,51,5Продо;;жение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Износостойкий чугун | 1978 |

|

SU794086A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-15—Публикация

1982-08-17—Подача