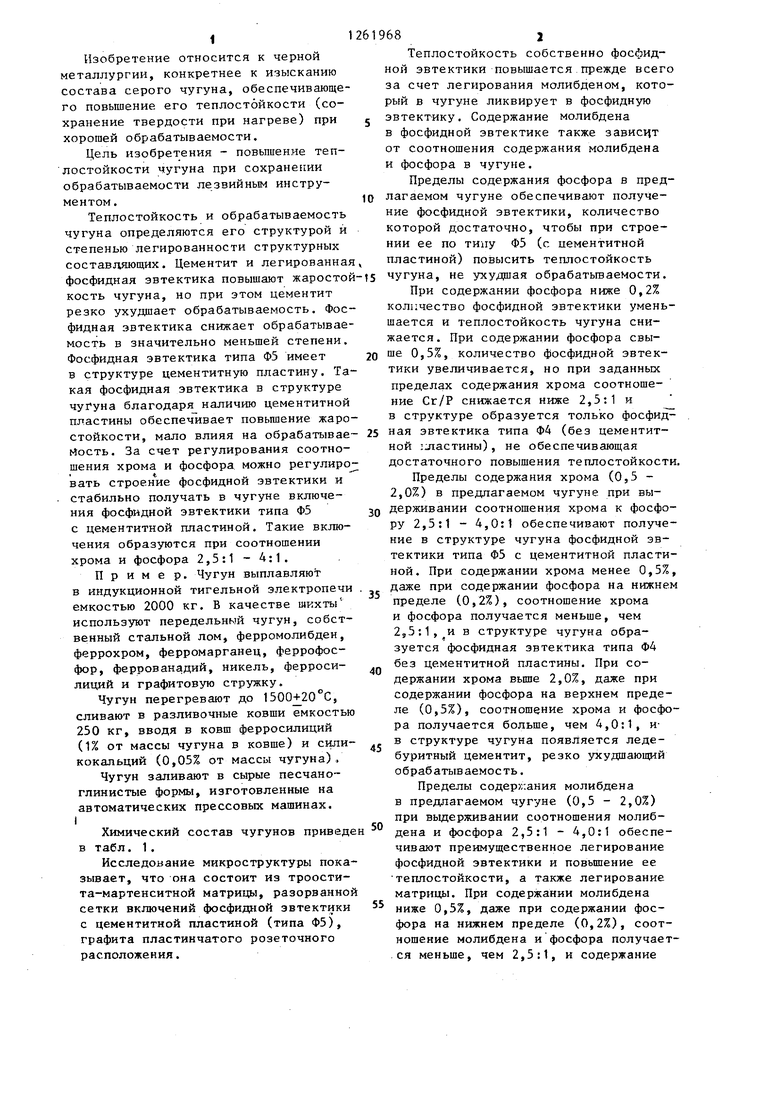

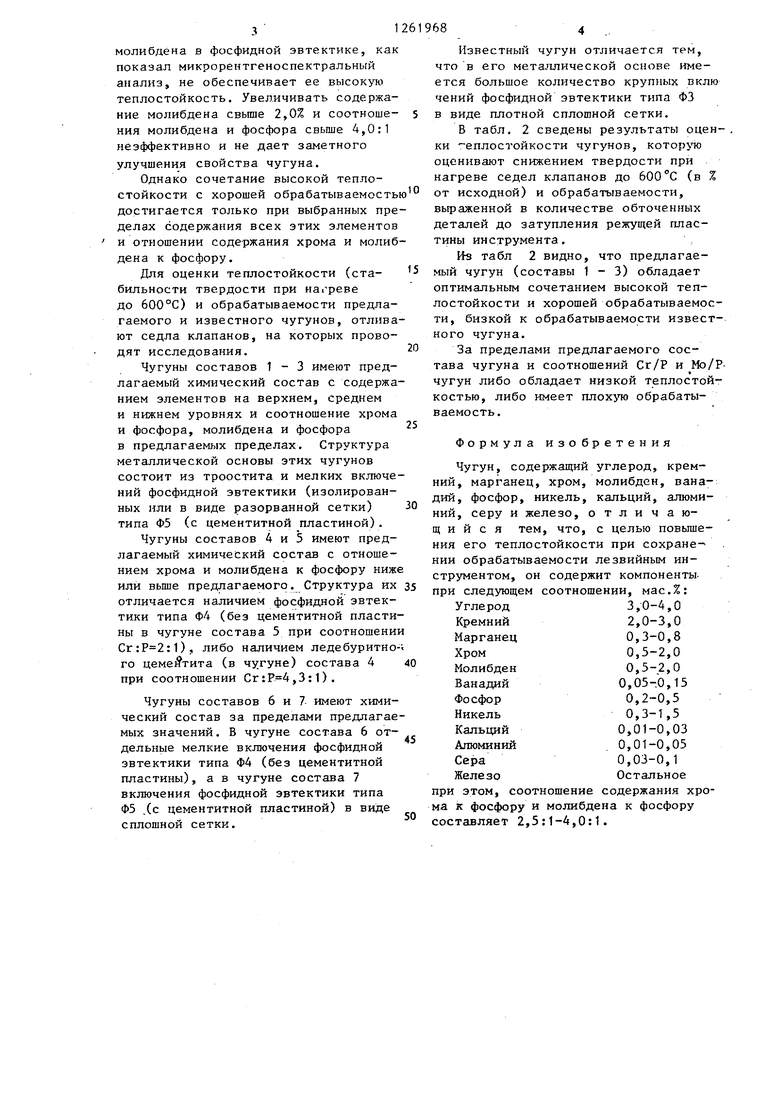

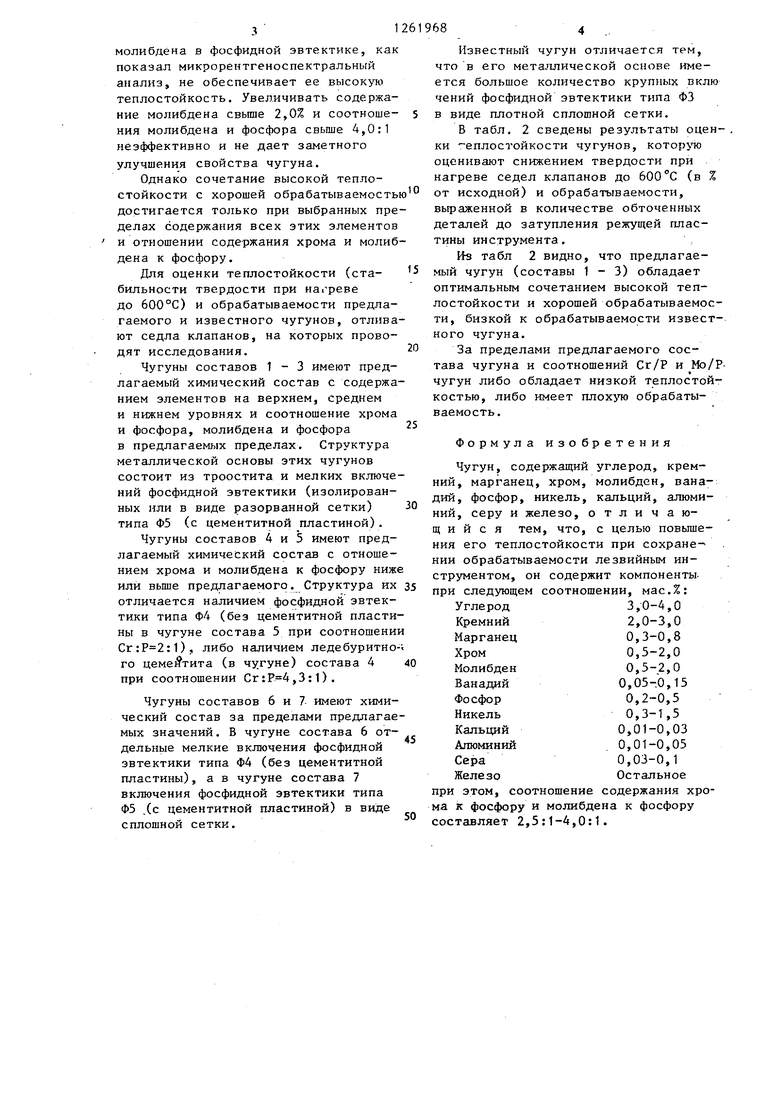

Изобретение относится к черной металлургии, конкретнее к изысканию состава серого чугуна, обеспечивающе го повышение его теплостойкости (сохранение твердости при нагреве) при хорошей обрабатываемости. Цель изобретения - повьшенне теплостойкости чугуна при сохранении обрабатываемости лезвийным инструментом . Теплостойкость и обрабатываемость чугуна определяются его структурой и степенью легированности структурных составдяющих. Цементит и легированна фосфидная эвтектика повышают жаросто кость чугуна, но при этом цементит резко ухудшает обрабатываемость. Фос фидная эвтектика снижает обрабатывае мость в значительно меньшей степени. Фосфидная эвтектика типа Ф5 имеет в структуре цементитную пластину. Та кая фосфидная эвтектика в структуре чугуна благодаря наличию цементитной пластины обеспечивает повьшаение жаро стойкости, мало влияя на обрабатывае Мость. За счет регулирования соотношения хрома и фосфора можно регулиро вать строение фосфидной эвтектики и стабильно получать в чугуне включения фосфидной эвтектики типа Ф5 с цементитной пластиной. Такие включения образуются при соотношении хрома и фосфора 2,5:1-4:1. Пример. Чугун выплавляют в индукционной тигельной электропечи емкостью 2000 кг. В качестве шкхты используют передельный чугун, собственный стальной лом, ферромолибден, феррохром, ферромарганец, феррофосфор, феррованадий, никель, ферросилиций и графитовую стружку. Чугун перегревают до 1300+ 20С, сливают в разливочные ковши емкостью 250 кг, вводя в ковш ферросилиций (1% от массы чугуна в ковше) и сшшкокальций (0,05% от массы чугуна). Чугун заливают в сырые песчаноглинистые формы, изготовленные на автоматических прессовых машинах. I Химический состав чугунов приведе в табл. 1. Исследование микроструктуры показывает, что она состоит из троостита-мартенситной матрицы, разорванной сетки включений фосфидной эвтектики с цементитной пластиной (типа Ф5), графита пластинчатого розеточного расположения. 681 Теплостойкость собственно фосфидной эвтектики повышается прежде всего за счет легирования молибденом, который в чугуне ликвирует в фосфидную эвтектику. Содержание молибдена в фосфидной эвтектике также зависит от соотношения содержания молибдена и фосфора в чугуне. Пределы содержания фосфора в предлагаемом чугуне обеспечивают получение фосфидной эвтектики, количество которой достаточно, чтобы при строении ее по типу Ф5 (с пементитной пластиной) повысить теплостойкость чугуна, не ухудшая обрабатьгааемости. При содержании фосфора ниже 0,2% количество фосфидной эвтектики уменьшается и теплостойкость чугуна снижается. При содержании фосфора свыше 0,5%, количество фосфидной эвтектики увеличивается, но при заданных пределах содержания хрома соотношение Сг/Р снижается ниже 2,5:1 и в структуре образуется только фосфидная эвтектика типа Ф4 (без цементитной i-пастины), не обеспечиваюш;ая достаточного повышения теплостойкости. Пределы содержания хрома (0,5 2,0%) в предлагаемом чугуне при выдерживании соотношения хрома к фосфору 2,5:1 - 4,0:1 обеспечивают получение в структуре чугуна фосфидной эвтектики типа Ф5 с цементитной пластиной. При содержании хрома менее 0,5%, даже при содержании фосфора на нижнем пределе (0,2%), соотношение хрома и фосфора получается меньше, чем 2,5:1, и в структуре чугуна образуется фосфидная эвтектика типа Ф4 без цементитной пластины. При содержании хрома вьш1е 2,0%, даже при содержании фосфора на верхнем пределе (0,5%), соотношение хрома и фосфора получается больше, чем 4,0:1, ив структуре чугуна появляется ледебуритный цементит, резко ухудшающий обрабатываемость. Пределы содер);;ания молибдена в предлагаемом чугуне (0,5 - 2,0%) при вьщерживании соотношения молибдена и фосфора 2,5:1 - 4,0:1 обеспечивают преимущественное легирование фосфидной эвтектики и повьшение ее теплостойкости, а также легирование матрицы. При содержании молибдена ниже 0,5%, даже при содержании фосфора на нижнем пределе (0,2%), соотношение молибдена и фосфора получается меньше, чем 2,5:1, и содержание молибдена в фосфидной эвтектике, как показал микрорентгеноспектральный анализ, не обеспечивает ее высокую теплостойкость. Увеличивать содержание молибдена свыше 2,0% и соотношения молибдена и фосфора свыше 4,0:1 неэффективно и не дает заметного улучшения свойства чугуна. Однако сочетание высокой теплостойкости с хорошей обрабатываемость достигается только при выбранных пре делах содержания всех этих элементов и отношении содержания хрома и молиб дена к фосфору. Для оценки теплостойкости (стабильности твердости при нагреве до 600°С) и обрабатываемости предлагаемого и известного чугунов, отлива ют седла клапанов, на которых проводят исследования. Чугуны составов 1-3 имеют предлагаемый химический состав с содержа нием элементов на верхнем, среднем и нижнем уровнях и соотношение хрома и фосфора, молибдена и фосфора в предлагаемых пределах. Структура металлической основы этих чугунов состоит из троостита и мелких включе ний фосфидной эвтектики (изолированных или в виде разорванной сетки) типа Ф5 (с цементитной пластиной). Чугуны составов 4 и 5 имеют предлагаемый химический состав с отношением хрома и молибдена к фосфору ниж или вьше предлагаемого. Структура их отличается наличием фосфидной эвтектики типа Ф4 (без цементитной пласти ны в чугуне состава 5 при соотношени ), либо наличием ледебуритно го цеме1 тита (в чугуне) состава 4 при соотношении ,3:1). Чугуны составов 6 и 7 имеют химический состав за пределами предлагае мых значений. В чугуне состава 6 отдельные мелкие включения фосфидной эвтектики типа Ф4 (без цементитной пластины), а в чугуне состава 7 включения фосфидной эвтектики типа Ф5 .(с цементитной пластиной) в виде сплошной сетки. Известный чугун отличается тем, что в его металлической основе имеется большое количество круп}1ых вклю чений фосфидной эвтектики типа ФЗ в виде плотной сплошной сетки. В табл. 2 сведены результаты оценки - еплостойкости чугунов, котор то оценивают снижением твердости при нагреве седел клапанов до (в % от исходной) и обрабатываемости, вьфаженной в количестве обточенных деталей до затупления режущей пластины инструмента. Из табл 2 видно, что предлагаемый чугун (составы 1 - 3) обладает оптимальным сочетанием высокой теплостойкости и хорошей обрабатываемости, бизкой к обрабатываемости известного чугуна. За пределами предлагаемого состава чугуна и соотношений Сг/Р и Мо/Рчугун либо обладает низкой теплостойкостью, либо имеет плохую обрабатываемость. Формула изобретения Чугун, содержащий углерод, кремний, марганец, хром, молибден, ванадий, фосфор, никель, кальций, алюминий, серу и железо, о т л и ч а ющ и и с я тем, что, с целью повышения его теплостойкости при сохранеНИИ обрабатываемости лезвийным инструментом, он содержит компоненты, при следующем соотношении, мас.%: Углерод3,0-4,0 Кремний2,0-3,0 Марганец0,3-0,8 Хром0,5-2,0 Молибден0,5-2,0 Ванадий0,05-,0,15 Фосфор0,2-0,5 Никель0,3-1,5 Кальций0,01-0,03 Алюминий . 0,01-0,05 Сера0,03-0,1 ЖелезоОстальное ри этом, соотношение содержания хроа к фосфору и молибдена к фосфору оставляет 2,5:1-4,0:1.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2002 |

|

RU2218441C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1999 |

|

RU2153536C1 |

| Чугун | 1982 |

|

SU1067074A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| Чугун | 1990 |

|

SU1712450A1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

Изобретение относится к черной металлургии, в частности к изысканию состава серого чугуна, обеспечивающего повышение его теплостойкости при хорошей обрабатываемости. Целью изобретения является повышение теплостойкости чугуна при сохранении о рабатываемости известным инструментом. Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, молибден, ванадий, фосфор, никель, кальций, алюминий, серу и железо согласно изобретению, содержит компоненты в следующем соотношении,мае.%: углерод 3,0-4,0; кремний 2,0-3,0; марганец 0,3-0,8; хром 0,5-2,0; молибден 0,5-2,0; ванадий 0,05-0,15; фосфор 0,2-0,5; никель 0,3-1,5; кальций 0,01-0,03; S алюминий 0,01-0,05; сера 0,03-0,1;. железо остальное, 2 табл.

| Чугун | 1982 |

|

SU1067074A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Многопетлевой конвейер | 1981 |

|

SU1006331A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-10-07—Публикация

1985-02-15—Подача