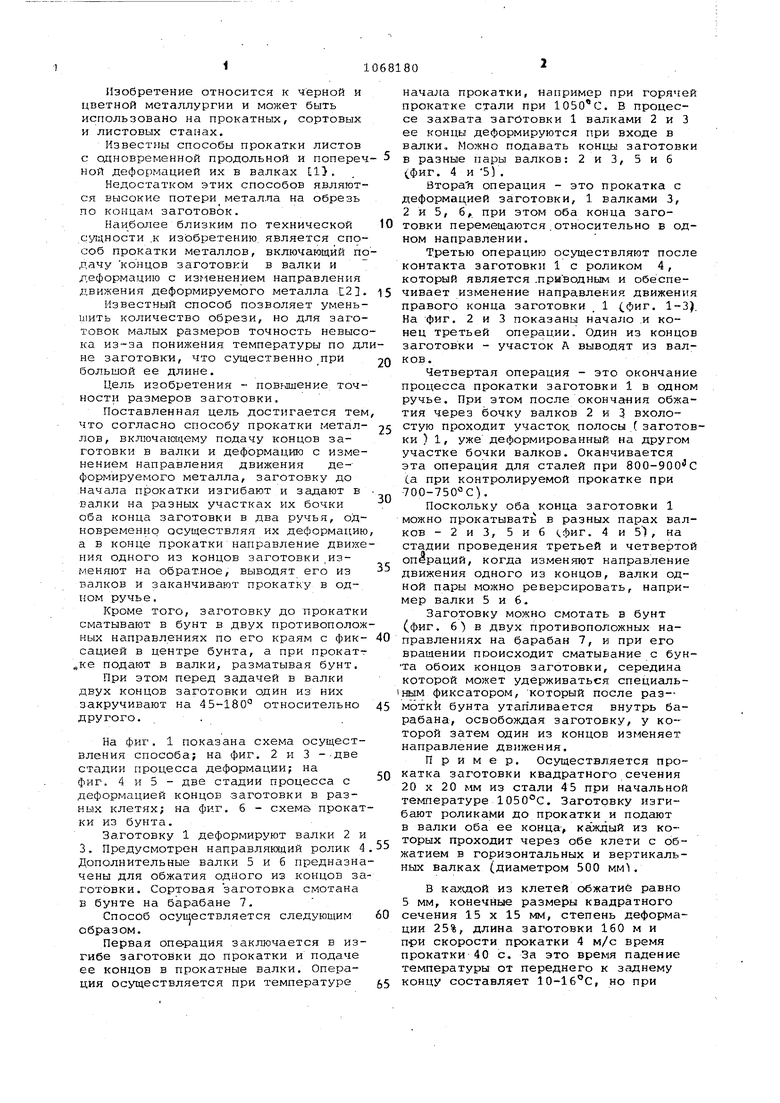

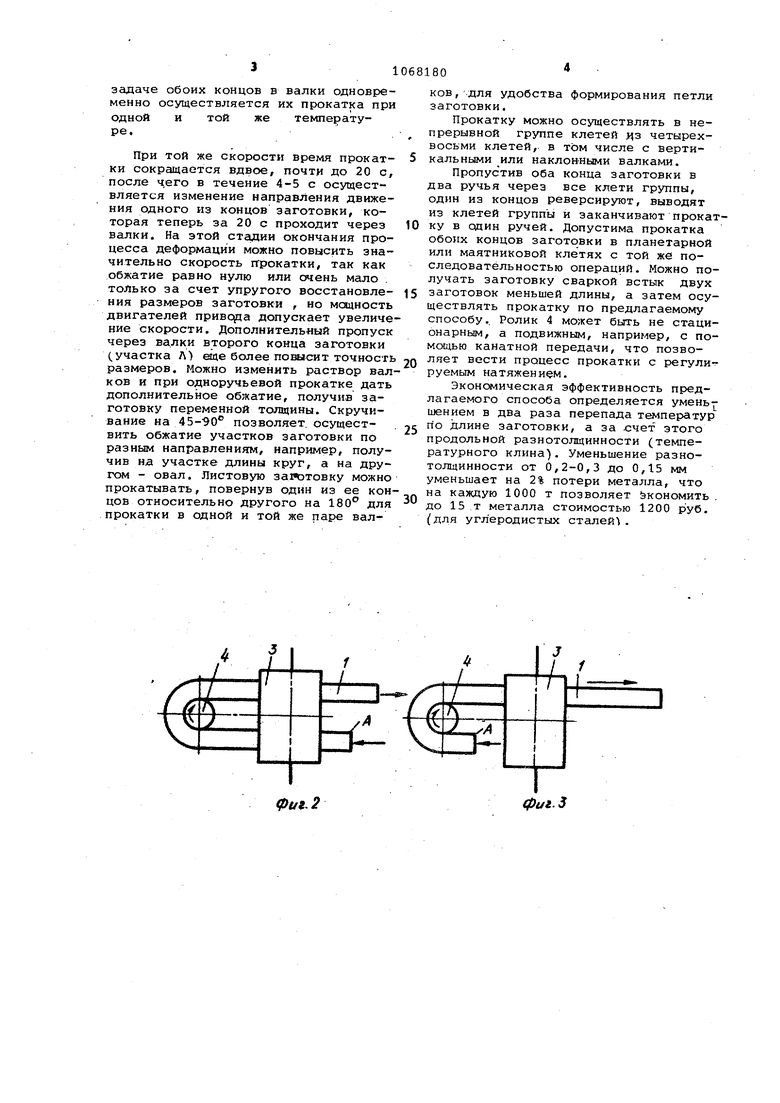

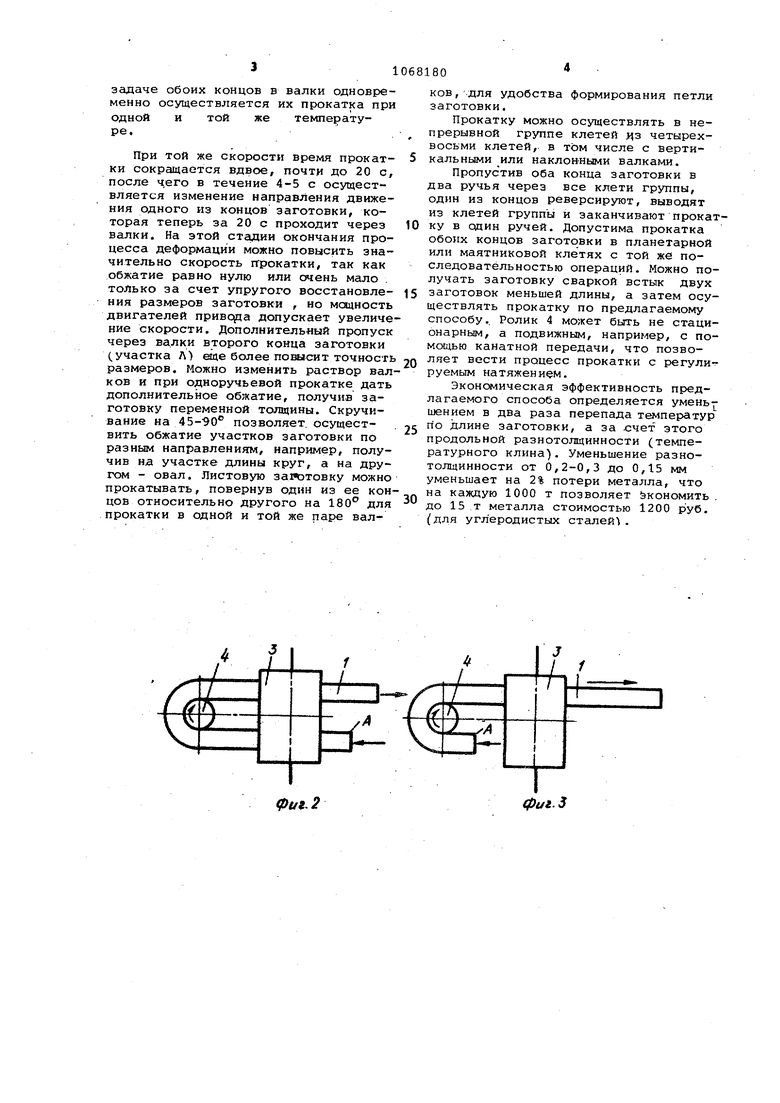

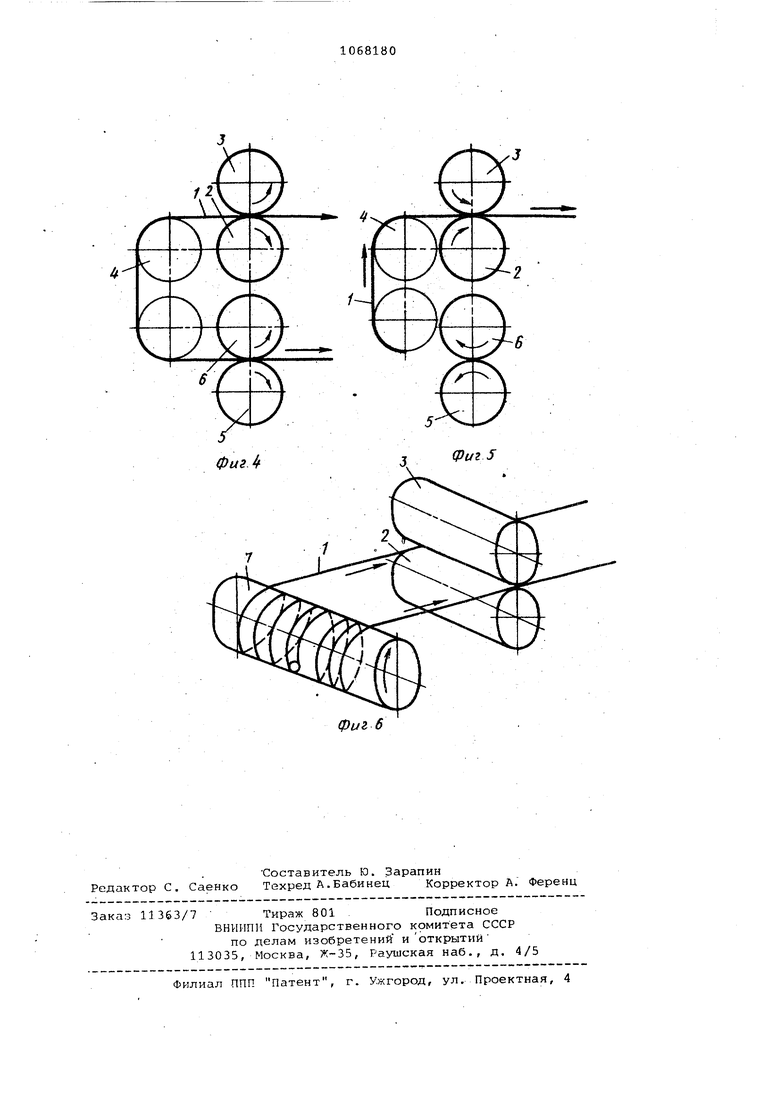

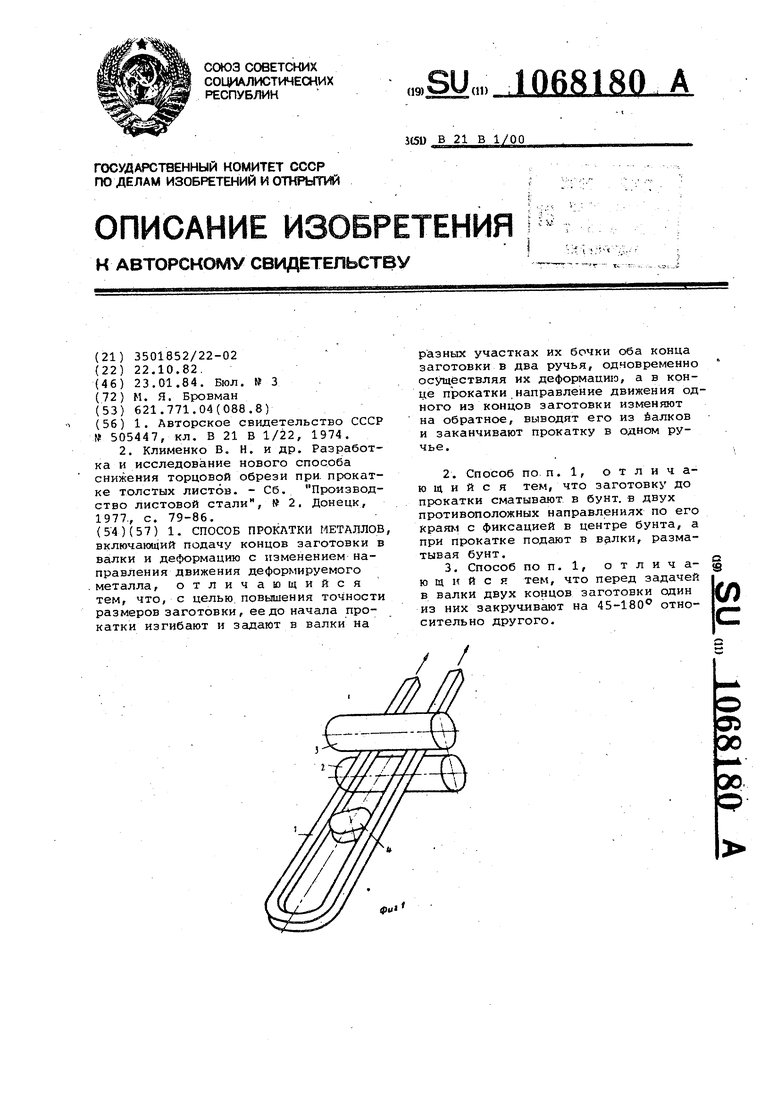

Изобретение относится к черной и цветной металлургии и может быть использовано на прокатных, сортовых и листовых станах. Известны способы прокатки листов с одновременной продольной и попереч ной деформацией их в валках 1, Недостатком этих способов являются высокие потери металла на обрезь по концам заготовок. Наиболее близким по технической су дности ,к изобретению, является способ прокатки металлов, включающий по дачу концов заготовки в валки и деформацию с изменением направления движения деформируемого металла L21. Известный способ позволяет уменьи1ить количество обрези, но для заготовок малых размеров точность невысо ка из-за понижения температуры по дл не заготовки, что существенно при большой ее длине. Цель изобретения - повглиение. точности размеров заготовки. Поставленная цель достигается тем что согласно способу прокатки металлов, включающему подачу концов заготовки в валки и деформацию с изменением направления движения деформируемого металла, заготовку до Начала прокатки изгибают и задают в валки на разных участках их бочки оба конца заготовки в два ручья, одновременно осуществляя их деформацию а в конце прокатки направление движе ния одного из концов заготовки изменяют на обратное, выводят его из валков и заканчивают прокатку в одном ручье. Кроме того, заготовку до прокатки сматывают в бунт в двух противополож ных направлениях по его краям с фиксацией в центре бунта, а при прокатдКе подают в валки, разматывая бунт. При этом перед задачей в валки двух концов заготовки один из них закручивают на 45-180 относительно другого. . На фиг. 1 показана схема осуществления способа; на фиг. 2 и 3 --две стадии процесса деформации; на фиг. 4 и 5 - две стадии процесса с деформацией концов заготовки в разных клетях; на фиг, 6 - схема прокат ки из бунта. Заготовку 1 деформируют валки 2 и 3. Предусмотрен направляющий ролик 4 Дополнительные валки 5 и б предназна чены для обжатия одного из концов за готовки, Сортовая заготовка смотана в бунте на барабане 7. Способ осуществляется следующим образом. Первая операция заключается в изгибе заготовки до прокатки и подаче ее концов в прокатные валки. Операция осуществляется при температуре начала прокатки, например при горячей прокатке стали при , В процессе захвата заготовки 1 валками 2 и 3 ее концы деформируются при входе в валки« Можно подавать концы заготовки в разные пары валков: 2 и 3, 5 и 6 (фиг. 4 и 5) , Вторая операция - это прокатка с деформацией заготовки, 1 валками 3, 2 и 5, 6,, при этом оба конца заготовки перемещаются,относительно в одном направлении. Третью операцию осуществляют после контакта заготовки 1 с роликом 4, который является .приводным и обеспечивает изменение направления движения правого конца заготовки , 1 (фиг. 1-3). На фиг. 2 и 3 показаны начало и конец третьей операции. Один из концов заготовки - участок А выводят из валков. Четвертая операция - это окончание процесса прокатки заготовки 1 в одном ручье. При этом после окончания обжатия через бочку валков 2 и 3 вхолостую проходит участок полосы ( заготовки ) 1, уже деформированный на другом участке бочки валков. Оканчивается эта операция для сталей при 800-900С (а при контролируемой прокатке при 100-750°С, Поскольку оба конца заготовки 1 можно прокатывать в разных парах валков - 2 и 3, 5 и 6 (,фиг. 4 и 5) , на стадии проведения третьей и четвертой операций, когда изменяют направление движения одного из концов, валки одной пары можно реверсировать, например валки 5 и 6. Заготовку можно смотать в бунт (фиг, 6) в двух противоположных направлениях на барабан 7, и при его вращении ПРОИСХОДИТ сматывание с бунта обоих концов заготовки, середина которой может удерживаться специальным фиксатором, который после раз-мотки бунта утапливается внутрь барабана, освобождая заготоЕ:ку, у которой затем один из концов изменяет направление движения. Пример. Осуществляется прокатка заготовки квадратного сечения 20 X 20 IM из стали 45 при начальной температуре 1050°С. Заготовку изгибают роликами до прокатки и подают в валки оба ее конца, из которых проходит через обе клети с обжатием в горизонтальных и вертикальных валках (диаметром 500 ммК В каладой из клетей обжатие равно 5 мм, конечные размеры квадратного сечения 15 х 15 мм, степень деформации 25%, длина заготовки 160 м и при скорости прокатки 4 м/с время прокатки 40 с. За это время падение температуры от переднего к заднему концу составляет 10-1б С, но при

задаче обоих концов в валки одновременно осуществляется их прокатка при одной и той же температуре.

При той же скорости время прокатки сокращается вдвое, почти до 20 с, после ч.его в течение 4-5 с осуществляется изменение направления движения одного из концов заготовки, которая теперь за 20 с проходит через валки. На этой стадии окончания процесса деформации можно повысить значительно скорость прокатки, так как обжатие равно нулю или очень мало . только за счет упругого восстановления размеров заготовки , но мсяцность двигателей привсра допускает увеличение скорости. Дополнитель«ый пропуск через валки второго конца заготовки (участка Л) иде более повысит точность размеров. Можно изменить раствор валков и при одноручьевой прокатке дать дополнительное обжатие, получив заготовку переменной толщины. Скручивание на 45-90 позволяет, осуществить обжатие участков заготовки по разным направлениям, например, получив на. участке длины круг, а на другом - овал. Листовую залэтовку можно прокатывать, повернув один из ее концов относительно другого на 180 для прокатки в одной и той же паре валков,ДЛЯ удобства формирования петли заготовки.

Прокатку можно осуществлять в непрерывной группе клетей цз четырехвосьми клетей, в том числе с вертикальными или наклон-ными валками.

Пропустив оба конца заготовки в два ручья через все клети группы, один из концов реверсируют, выводят из клетей группы и заканчивают прокат0ку в един ручей. Допустима прокатка обоих концов заготовки в планетарной или маятниковой клетях с той же последовательностью операций. Можно получать заготовку сваркой встык двух 5 заготовок меньшей длины, а затем осуществлять прокатку по предлагаемому способу. Ролик 4 может быть не стационарным, а подвижным, например, с поMotobro канатной передачи, что позволяет вести процесс прокатки с регули-г

0 руемым натяжением.

Экономическая эффективность предлагаемого способа определяется уменьшением в два раза перепада температур по длине заготовки, а за счет этого

5 продольной разнотолщинности (температурного клина). Уменьшение разнотолщинности от 0,2-0,3 до 0,15 мм уменьшает на 2% потери металла, что на каждую 1000 т позволяет Экономить .

0 до 15т металла стоимостью 1200 руб. (для углеродистых сталей .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| Способ прокатки фланцевых профилей в последних проходах | 1991 |

|

SU1819694A1 |

| Способ горячей прокатки широких полос | 1980 |

|

SU973196A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВ | 2015 |

|

RU2627077C2 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302915C1 |

| Способ асимметричной листовой прокатки | 2023 |

|

RU2811630C1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Валок для холодной прокатки труб | 1979 |

|

SU884751A1 |

1. СПОСОБ ПРОКАТКИ МЕТАЛЛОВ, включающий подачу концов заготовки в валки и деформацию с изменением направления движения деформируемого металла, отличающийся тем, что, с целью, повышения точности размеров заготовки, ее до начала прокатки изгибают и задают в валки на разных участках их бочки оба конца заготовки в два ручья, одновременно осуществляя их деформацию, а в конце прокатки.направление движения одного из концов заготовки изменяют на обратное, выводят его из балков и заканчивают прокатку в одном ручье. 2.Способ по. п. 1, отличающийся тем, что заготовку до прокатки сматывают в бунт, в двух противоположных направлениях по его краям с фиксацией в центре бунта, а при прокатке подают в , разматывая бунт. i 3.Способ по п. 1, отличающийся тем, что перед задачей СП в валки двух концов заготовки один из них закручивают на 45-180° относ сительно другого. а: эо 00, Q

фигЛ

фиг 6

J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки листов | 1974 |

|

SU505447A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Клименко В | |||

| Н | |||

| и др | |||

| Разработка и исследование нового способа снижения торцовой обрези при | |||

| прокатке толстых листов | |||

| - Сб | |||

| Производство листовой стали, № 2 | |||

| Донецк, 1977., с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1984-01-23—Публикация

1982-10-22—Подача