о ос

со in

Изобретение относится к обработке металлов давлением, в частности- к способу нанесения технологических смазок перед горячей деформацией, и может быть использовано, например, при нанесении смазки на внутреннюю поверхность гильз перед прокаткой их на автоматическом трубопрокатном стане.

Известен способ нанесения техноЛогической смазки, в основном поваренной соли, который производится С помощью сжатого воздуха или вручйую. В этом случае к бункеру со смазкой подводится сжатый воздух. В гильзу, заторможенную у бункера, вдувают определенную порцию смазки, и при вращательном перемещении гильзы она распределяется по внутренней поверхности Ц .

Однако при указанном способе не Обеспечивается равномерное распределение смазки по длине гильзы,- В зависимости от давления воздуха смазка сосредоточивается на определенной длине или сильным потоком сжатого воздуха может быть вынесена из гильзы. Нанесение смазки вручную является неэффективным, так как труд но обеспечить равномерное распределение ее, и малопроизводительным.

Известен- также способ нанесения смазки.на внутреннюю поверхность длинномерных полых заготовок, включающий принудительную подачу смазки Под действием перепада давления 2.

Однако при прокатке труб подаваемая гильза может иметь по длине не|равномерную температуру, в связи :с этим для получения качественных |труб и стабильного протекания процесса необходимо обеспечить нанесение различной толщины смазки на участках труб, нагретых до разных температур, но известный способ не обеспечивает необходимое распределение смазки, что приводит к снижению качества труб, ухудшению технологических параметров процесса (нагрузки на двигатель стана, машинное время прокатки), а также снижению стойкости оправок.

Цель изобретения - повышение качества поверхности труб за счет необходимого распределения смазки по .длине гильзы в соответствии с распределением температуры,

Указанная цель достигается тем, что согласно способу нанесения смазки на внутреннюю поверхность длинномерных полых заготовок, включающему принудительную подачу смазки под

действием перепада давления, процесс подачи осуществляют порциями всасьтанием в пульсирувощем режиме, причем пульсацию проводят с периодом 0,4-1,0 с.

5 Способ осуществляется следующим образом.

Один конец гильзы соединен с бункером, в который помещена смазка полифосфат натрия, второй конец гильзы

0 соединен с отсасывающим устройстве, а также системой, позволяющей осуществлять пульсацию давления. Давление всасывания регулируют в зависимости от длины и внутреннего диамет5 ра гильз и толщины слоя смазки в пределах 0,3 - 0,6 МПа, Пульсацию осуществляют путем перекрытия канала магистрали на выходе с периодом 0,4-1,0 с.

Q Параметры давления всасывания и период пульсации находятся в зависимости от геометрических размеров гильз и толщины слоя смазки„ Величина периода перекрытия определена

C экспериментально. При величине 0,4 с смазка наносится толстым слоем на незначительную часть переднего конца трубы. Повышение, периода пульсации уменьшает толщину слоя смазки.

Предложенный способ был опробован при изготовлении труб из стали 20 ; размером 108 6,5 мм длиной 5м, Температура переднего конца гильзы 1050°С, заднего - . Для получения удовлетворительного качества

5 труб и стойкости оправок необходимо на участки с пониженной температурой нанести повышенное количество смазки. Для этого давление всасывания составляет 0,5 МПа, а период пульсации

0 0,6 с.

Оценку характера нанесения смазки на заданных участках гильзы осуществляют по нагрузкам на двигатели стана (по показаниям амперметра),

5 машинному времени прокатки (секундомером) , стойкости оправок (по изменению исходных геометрических размеров рабочей части оправки), а также по качеству поверхности труб (по показаниям профилографа - профилометра). Количество задаваемой смазки определяют аналитически, химическим удалением с единицы поверхности.

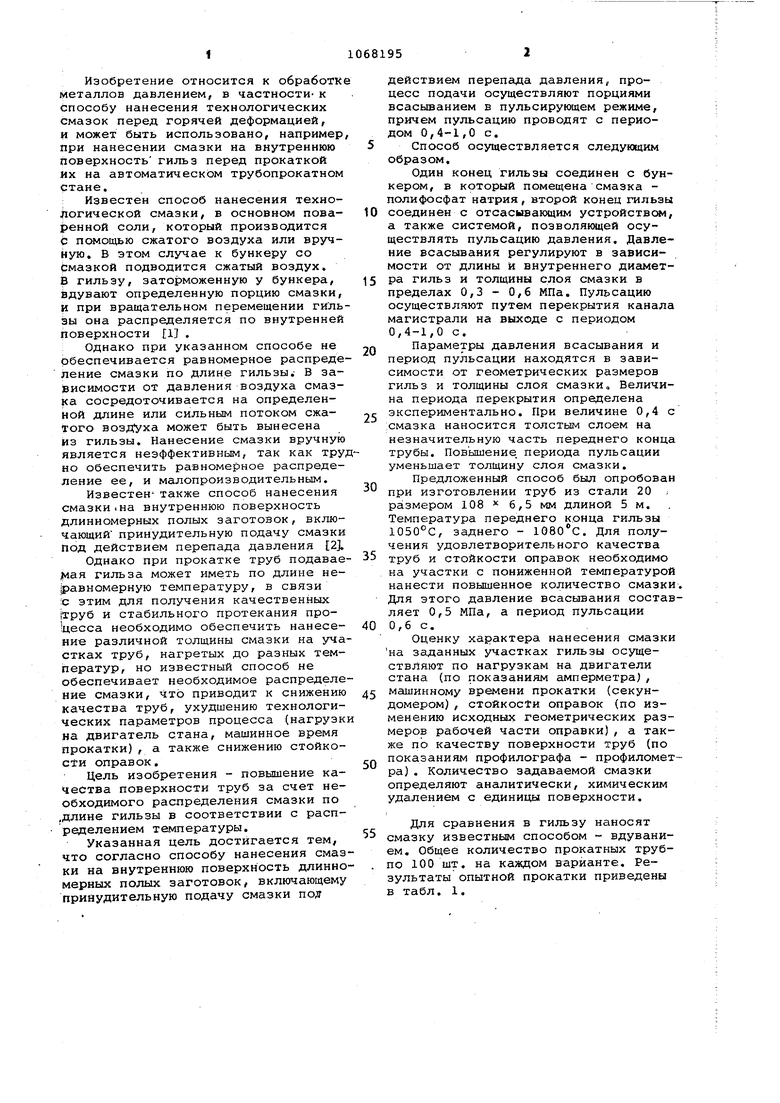

Для сравнения в гильзу наносят смазку известным способом - вдуванием. Общее количество прокатных трубпо 100 шт. на каждом варианте. Результаты опытной прокатки приведены в табл. 1.

Известный 0,002 1,0-1,1 Предлагае0,003 0,002 0,7-0,9

мый

Как видно из таб, 1, предлагаемый способ нанесения смазки имеет преимущества перед известным способом: снижает нагрузки на двигатели на 20%, уменьшает машинное время прокатки на 15%, увеличивает стойкость оправок на 19%. Существенным является то, что при использовании предлагаемого способа чистота повер ности труб на порядок выше.

Эти результаты обусловлены тем что в процессе всасывания для указанного размера гильз при пульсации 0,6 с порция смазки подается на пеР. 20,

72 75

2 ,.. . 1,25.

редний конец гильзы, остальная ее часть пылью разносится по длине до противоположного конца гильзы. Повышенное количество смазки на крнце трубы с пониженной температурой снижает контактное трение и способствует повышению качества труб и стойкости оправок.

Техническим преимуществом предлагаемого способа нанесения смазки по сравнению с базовым является улучшение качества поверхности труб, технологических показателей процес.са, а также стойкости оправок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМАЗКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗЫ-ТРУБЫ | 2012 |

|

RU2509616C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ТРУБ | 2002 |

|

RU2218382C1 |

| Способ производства центробежнолитых тонкостенных труб-заготовок размером 288х12х5500 мм из стали с содержанием бора от 1,3 до 1,8 % для изготовления шестигранных труб-заготовок размером "под ключ" 257+1,5/-1,0х6±1,0х4300+80/-20 мм и стеллажей для уплотненного хранения в бассейнах выдержки АЭС и транспортировки отработанного ядерного топлива | 2024 |

|

RU2831234C1 |

| Способ производства центробежнолитых тонкостенных труб-заготовок размером 288х12х5500 мм из стали с содержанием бора от 2,01 до 3,5 % для изготовления шестигранных труб-заготовок размером "под ключ" 257+1,5/-1,0х6±1,0х4300+80/-20 мм и стеллажей для уплотненного хранения в бассейнах выдержки АЭС и транспортировки отработанного ядерного топлива | 2024 |

|

RU2831245C1 |

| Способ продольной прокатки труб | 1989 |

|

SU1733131A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2587610C2 |

| Устройство для нанесения покрытия на движущуюся гильзу | 1986 |

|

SU1409363A1 |

| Способ нанесения смазки на внутреннюю поверхность трубы | 1978 |

|

SU662183A1 |

| Оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали | 2022 |

|

RU2807155C1 |

СПОСОБ НАНЕСЕНИЯ .СМАЗКИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ДЛИННОМЕРНЫХ ПОЛЫХ ЗАГОТОВОК, включающий принудительную подачу смазки под действием перепада давления, отличающ и и с я тем, что, с целью повышения качества поверхности труб за счет необходимого распределения смазки по длине гильзы в соответствии с распределением температуры, процесс подачи осуществляют порциями всасыванием в пульсирующем режиме, причем пульсацию проводят с периодом 0,4-1,0 с. сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуляев Г.И | |||

| и др | |||

| Технологические смазки и способы их нанесения при горячей прокатке труб на непрерывных длинноправочных станах | |||

| Сер | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смазки внутренней поверхности гильзы | 1976 |

|

SU603451A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-23—Публикация

1983-01-11—Подача