1

Изобретение относится к устройствам для сварки изделий и касается усовершенствования машин для стыковой электроконтактной сварки оплавлением труб большого диаметра.

Известны машины для контактной стыковой сварки оплавлением труб большого диаметра, содержащие кольцевой сварочный трансформатор с токоподводами и расположенный внутри труб сварочный манипулятор, включающий в себя два центрирующих блока, содержащих рабочие конусы, радиальные зажимные башмаки, взаимодействующие с конусами, и расположенный соосно со свариваемой трубой силовой гидроцилиндр.

Однако такие машины не обеспечивают точной центровки и выравнивания кромок свариваемых труб.

Кроме того, в процессе осадки труб из-за малых усилий зажатия невозможно создать значительных удельных давлений в сечении стыка.

С целью расширения технологических возможностей машины путем обеспечения возможности увеличения усилий зажатия и осадки труб, улучшения условий центрирования, а также повышения ее надежности каждый из конусов снабжен кольцевой обоймой, установленной с возможностью осевого смещения относительно соответствующего конуса, а радиальные зажимные башмаки расположены

между кольцевыми обоймами в контакте с ними, причем кольцевые обоймы соединены одна с другой системой поперечных стержней и снабжены устройствами подпора, для удержания обойм от взаимного осевого сблинсения по меньшей мере на одном из рабочих конусов установлен толкатель, предназначенный для обеспечения симметричного положения стыка по отношению к радиальным зажимам

в процессе зажатия труб.

Устройство подпора выполнено в виде гидрокамеры, установленной на конце поперечного стрежня со стороны одной из кольцевых обойм, а толкатель выполнен в виде гидроцилиндра, корпус которого закреплен на рабочем конусе, а шток установлен в контакте с кольцевой обоймой.

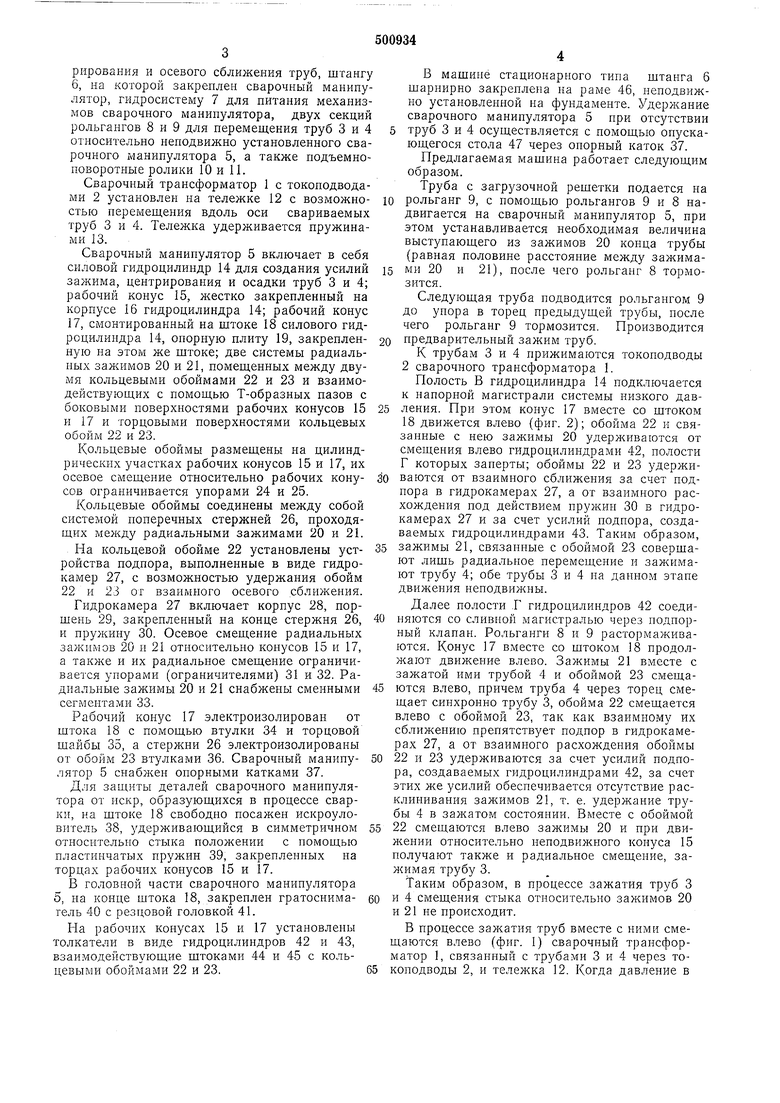

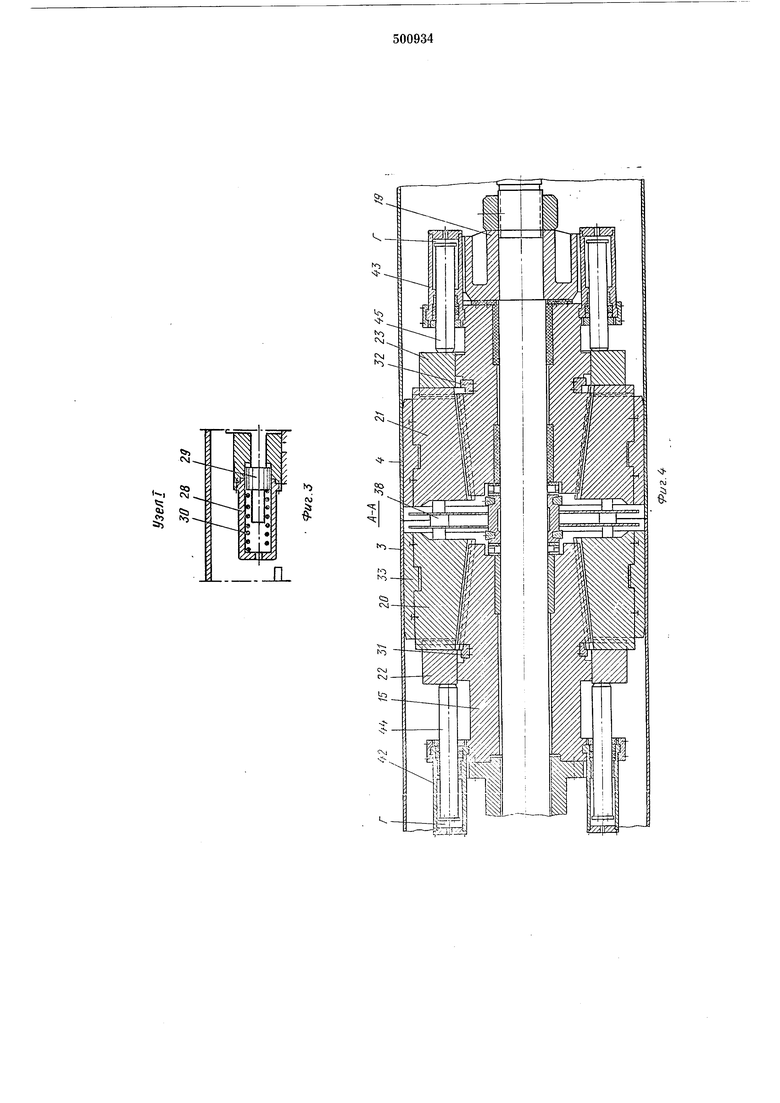

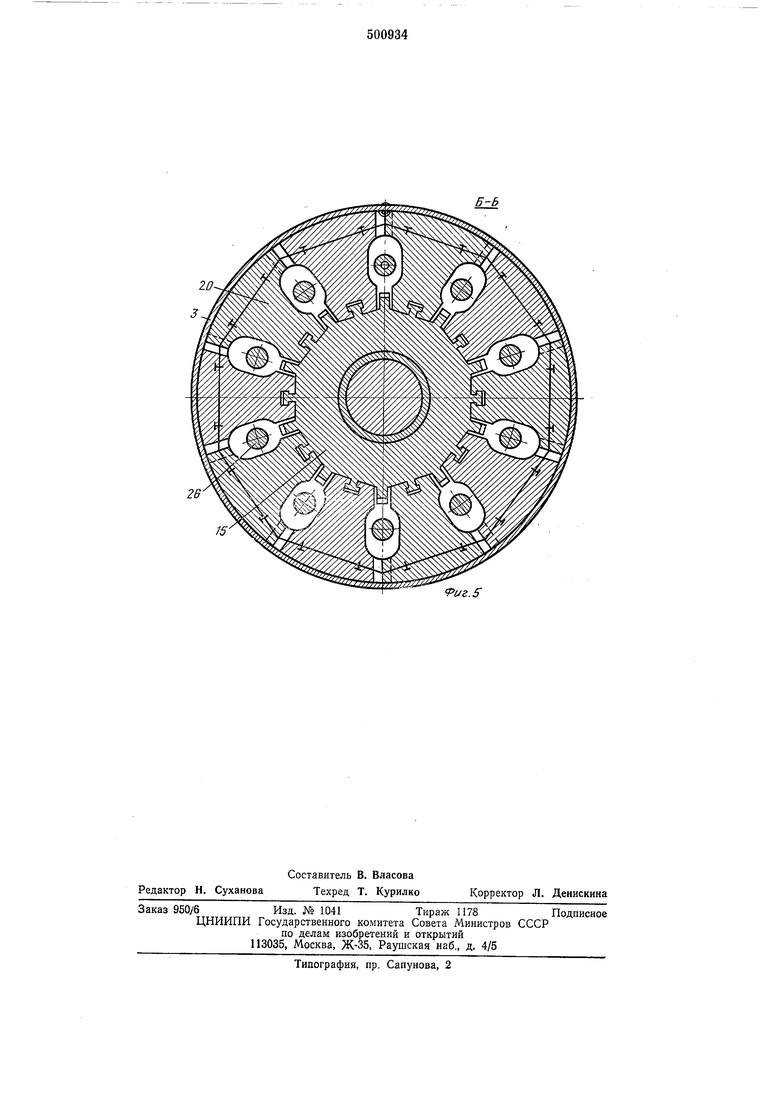

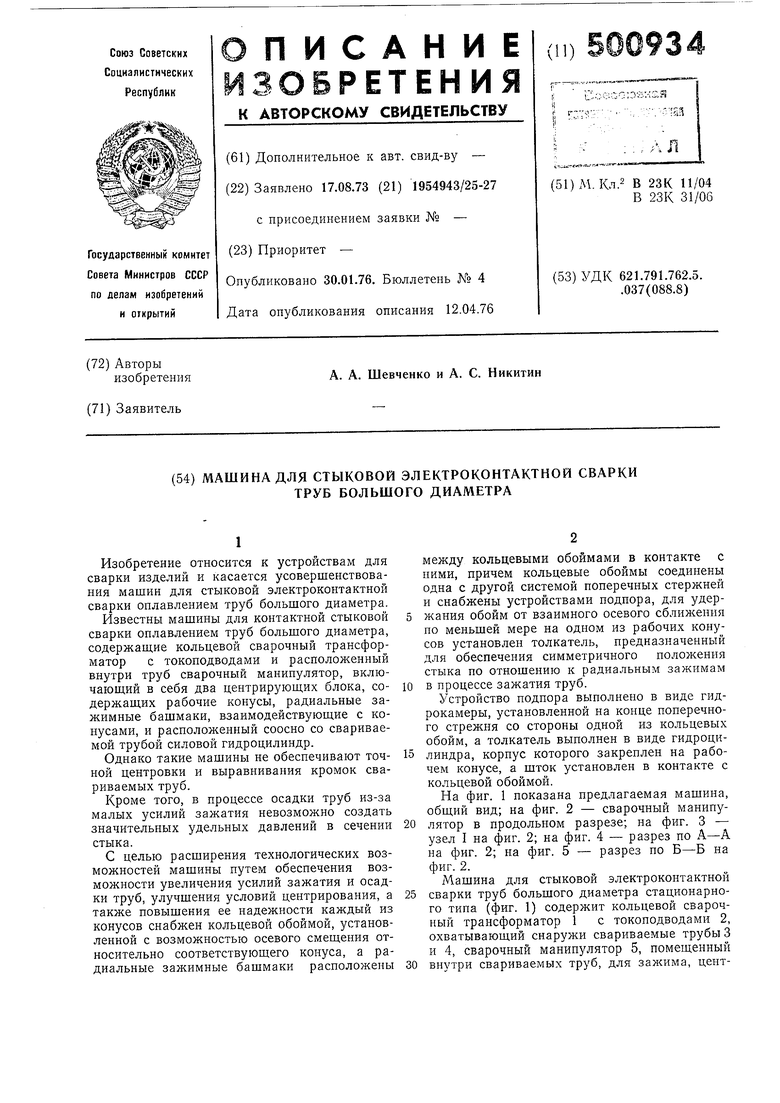

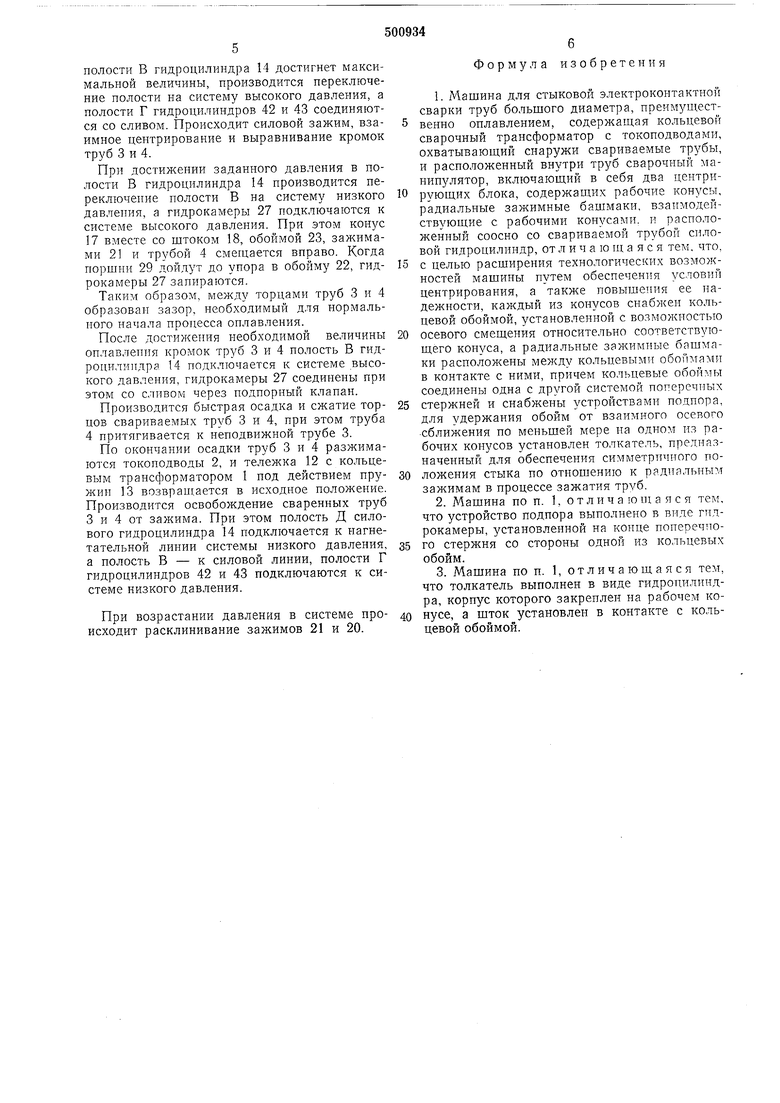

На фиг. 1 показана предлагаемая машина, общий вид; на фиг. 2 - сварочный манипулятор в продольном разрезе; на фиг. 3 -

узел I на фиг. 2; на фиг. 4 - разрез по А-А

на фиг. 2; на фиг. 5 - разрез по Б-Б на

фиг. 2.

Машина для стыковой электроконтактной

сварки труб большого диаметра стационарного типа (фиг. 1) содержит кольцевой сварочный трансформатор 1 с токоподводами 2, охватывающий снаружи свариваемые трубы 3 и 4, сварочный манипулятор 5, помещенный

внутри свариваемых труб, для зажима, центрирования и осевого сближения труб, штангу 6, на которой закреплен сварочный манипу лятор, гидросистему 7 для питания механизмов сварочного манипулятора, двух секций рольгангов 8 и 9 для перемещения труб 3 и 4 относительно ненодвижно установленного сварочного манипулятора 5, а также подъемноповоротные ролики 10 и 11. Сварочный трансформатор 1 с токоподводами 2 установлен на тележке 12 с возможностью перемещения вдоль оси свариваемых труб 3 и 4. Тележка удерживается пружинами 13. Сварочный манипулятор 5 включает в себя силовой гидроцилиндр 14 для создания усилий зажима, центрирования и осадки труб 3 и 4; рабочий конус 15, жестко закрепленный на корпусе 16 грщроцилиндра 14; рабочий конус 17, смонтированный на штоке 18 силового гидроцилиндра 14, онорпую плиту 19, закрепленную на этом же штоке; две системы радиальных зажимов 20 и 21, помеш,енных между двумя кольцевыми обоймами 22 и 23 я взаимодействующих с помощью Т-образных пазов с боковыми поверхностями рабочих конусов 15 и 17 и торцовыми поверхностями кольцевых обойм 22 и 23. Кольцевые обоймы размещены на цилиндрических участках рабочих конусов 15 и 17, их осевое смещение относительно рабочих конусов ограничивается упорами 24 и 25. Кольцевые обоймы соединены между собой системой поперечных стержней 26, проходящих меледу радиальными зажимами 20 и 21. На кольцевой обойме 22 установлены устройства подпора, выполненные в виде гидрокамер 27, с возможностью удержания обойм 22 и 23 от взаимного осевого сближения. Гидрокамера 27 включает корпус 28, поршень 29, закрепленный на конце стержня 26, и 30. Осевое смещение радиальных зажимов 20 и 21 относительно конусов 15 и 17, а также и их радиальное смещение ограничивается упорами (ограничителями) 31 и 32. Радиальные зажимы 20 и 21 снабжены сменными сегментами 33. Рабочий конус 17 электроизолирован от штока 18 с помощью втулки 34 и торцовой шайбы 35, а стерлши 26 электроизолироваиы от обойм 23 втулками 36. Сварочный манипулятор 5 снабжен онорными катками 37. Для защиты деталей сварочного манипулятора от искр, образующихся в процессе сварки, на щтоке 18 свободпо посажен искроуловитель 38, удерживающийся в симметричном относительно стыка положении с помощью пластинчатых пружин 39, закрепленных на торцах рабочих конусов 15 и 17. В головной части сварочного манипулятора 5, па конце штока 18, закреплен гратоснимагель 40 с резцовой головкой 41. Па рабочих конусах 15 и 17 установлены толкатели в виде гидроцилиндров 42 и 43, взаимодействующие штоками 44 и 45 с кольцевыми обоймами 22 и 23. В машине стационарного тина штанга 6 шарнирно закреплена на раме 46, неподвижно установленной на фундаменте. Удержание сварочного манипулятора 5 при отсутствии труб 3 и 4 осуществляется с помощью опускающегося стола 47 через опорный каток 37. Предлагаемая мащина работает следующим образом. Труба с загрузочной решетки подается на рольганг 9, с номощью рольгангов 9 н 8 надвигается на сварочный манипулятор 5, при этом устанавливается необходимая величина выступающего из зажимов 20 конца трубы {равная половине расстояние между зажимами 20 и 21), после чего рольганг 8 тормозится. Следующая труба подводится рольгангом 9 до упора в торец предыдущей трубы, после чего рольганг 9 тормозится. Производится предварительный зажим труб. К трубам 3 и 4 прижимаются токоподводы 2 сварочного трансформатора 1. Полость В гидроцилиндра 14 подключается к напорной магистрали системы низкого давления. При этом конус 17 вместе со штоком 18 движется влево (фиг. 2); обойма 22 и связанные с нею зажимы 20 удерживаются от смещения влево гидроцилиндрами 42, полости Г которых занерты; обоймы 22 и 23 удерл :иваются от взаимного сближения за счет подпора в гидрокамерах 27, а от взаимного расхождения под действием пружип 30 в гидрокамерах 27 и за счет усилий подпора, создаваемых гидроцилиндрами 43. Таким образом, зажимы 21, связанные с обоймой 23 соверщают лишь радиальное перемещение и зажимают трубу 4; обе трубы 3 и 4 иа данном этапе движения неподвижны. Далее полости Г гидроцилиндров 42 соединяются со сливной магистралью через подпорный клапан. Рольганги 8 и 9 растормаживаются. Конус 17 вместе со штоком 18 продолжают двнжепие влево. Зажимы 21 вместе с зажатой ими трубой 4 и обоймой 23 смещаются влево, причем труба 4 через торец смещает синхронно трубу 3, обойма 22 смещается влево с обоймой 23, так как взаимному их сближению препятствует подпор в гидрокамерах 27, а от взаимного расхождения обоймы 22 и 23 удерживаются за счет усилий подпора, создаваемых гидроцилиндрами 42, за счет тих же усилий обеспечивается отсутствие раслинивания зажимов 21, т. е. удержание трубы 4 в зажатом состоянии. Вместе с обоймой 2 смешаются влево зажимы 20 и при двиении относительно неподвижного конуса 15 олучают также и радиальное смещение, заимая трубу 3. Таким образом, в процессе зажатия труб 3 4 смещения стыка относительно зажимов 20 21 не происходит. В процессе зажатия труб вместе с ними смеаются влево (фиг. 1) сварочный трансфоратор 1, связанный с трубами 3 и 4 через тооподводы 2, и тележка 12. Когда давление в полости в гидроцилиндра 14 достигнет максимальной величины, производится переключение полости на систему высокого давления, а полости Г гидроцилиндров 42 и 43 соединяются со сливом. Происходит силовой зажим, взаимное центрирование и выравнивание кромок труб 3 и 4. При достижении заданного давления в полости В гидроцилиндра 14 производится переключение полости В на систему низкого давле1И1я, а гидрокамеры 27 подключаются к системе высокого давления. При этом конус 17 вместе со штоком 18, обоймой 23, зажимами 21 и трубой 4 смещается вправо. Когда поршни 29 дойдут до упора в обойму 22, гидрокамеры 27 запираются. Таким образом, между торцами труб 3 и 4 образован зазор, необ.ходимый для нормального начала процесса оплавления. После достижения необходимой величины оплавления кромок труб 3 и 4 полость В гидроцилнпдра 14 подключается к системе высокого давления, гидрокамеры 27 соединены при этом со сливом через подпорный клапан. Производится быстрая осадка и сжатие торцов свариваемых труб 3 и 4, при этом труба 4 притягивается к неподвижной трубе 3. По окончании осадки труб 3 и 4 разжимаются токоподводы 2, и тележка 12 с кольцевым трансформатором 1 под действием пружии 13 возвраш,ается в исходное положение. Производится освобождение сваренных труб 3 и 4 от зажима. При этом полость Д силового гидроцилиндра 14 подключается к нагнетательной линии системы низкого давления, а полость В - к силовой линии, полости Г гидроцилиндров 42 и 43 подключаются к системе низкого давления. При возрастании давления в системе происходит расклинивание зажимов 21 и 20. б Формула изобретения 1. Машина для стыковой электроконтактной сварки труб большого диаметра, иреимущественно оплавлением, содержащая кольцевой сварочный трансформатор с токоподводами, охватывающий снаружи свариваемые трубы, и расположенный внутри труб сварочный манипулятор, включающий в себя два центрирующих блока, содержащих рабочие конусы, радиальные зажимные башмаки, взаимодействующие с рабочими конусами, и расположенный соосно со свариваемой трубой силовой гидроцилиндр, от л и ч а ю щ а я с я тем. что, с целью расширения технологических возможностей машины путем обеспечения условий центрирования, а также повышения ее надежности, каждый из конусов снабжен кольцевой обоймой, установленной с возможностью осевого смещения относительно соответствующего конуса, а радиальные зажимные башмаки расположены между кольцевыми обоГптами в контакте с ними, причем кольцевые обоймы соединены одна с другой системой поперечных стержней и снабжены устройствами подпора, для удержания обойм от взаимного осевого сближения по меньшей мере на одном из рабочих конусов установлен толкатель, предназначенный для обеспечения симметричного положения стыка по отношению к радиальным зажимам в процессе зажатия труб. 2.Мащина по п. 1, о т ли ч а ю HI а я с я тем, что устройство подпора выполнено в виде гидрокамеры, установленной на конце поперечтюго стержня со стороны одной из кольцевых обойм. 3.Машина по п. 1, отличающаяся тем, что толкатель выполнен в виде гидроцилиндра, корпус которого закреплен на рабочем конусе, а шток установлен в контакте с кольцевой обоймой.

5i

00

Б-Б

fuz.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1991 |

|

RU2016723C1 |

| Центратор для сборки труб под сварку | 1985 |

|

SU1298028A1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| Машина для контактной стыковой сварки труб | 1984 |

|

SU1191224A1 |

| Машина для контактной стыковой сварки труб | 1980 |

|

SU1039670A1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

Авторы

Даты

1976-01-30—Публикация

1973-08-17—Подача