Изобретение относится к термической обработке и может быть применено к сложнолегированным сталям, диспер- сионнотвердеющим при отпуске, в частности при изготовлении инструмента на сталях типа k х 5 МФС, МФ, Р6М5, ЭК-А1.

Целью изобретения является повышение износостойкости за счет измельчения карбидной фазы, улучшение однородности структуры и повышение ударной вязкости.

Способ осуществляют следующим образом.

Проводят предварительную обработку стали РбМ5 с нагревом в соляной ванне. Она включает подогрев до 850°С, нагрев до 9 0-950°С, охлаждение в масло и последующий отпуск в соляной ванне при 730 750°С в течение 20 мин и охлаждение в масло.

Затем проводят окончательную обработку в вакууме порядка ТО 2 - 10 мм рт.ст. с предварительным подогревом до 850°С и окончательным нагревом до 1220°С. Затем проводят охлаждение в вакуумном масле, про- мывку и вакуумный ступенчатый отпуск

ел

00 00 4 СП Јъ

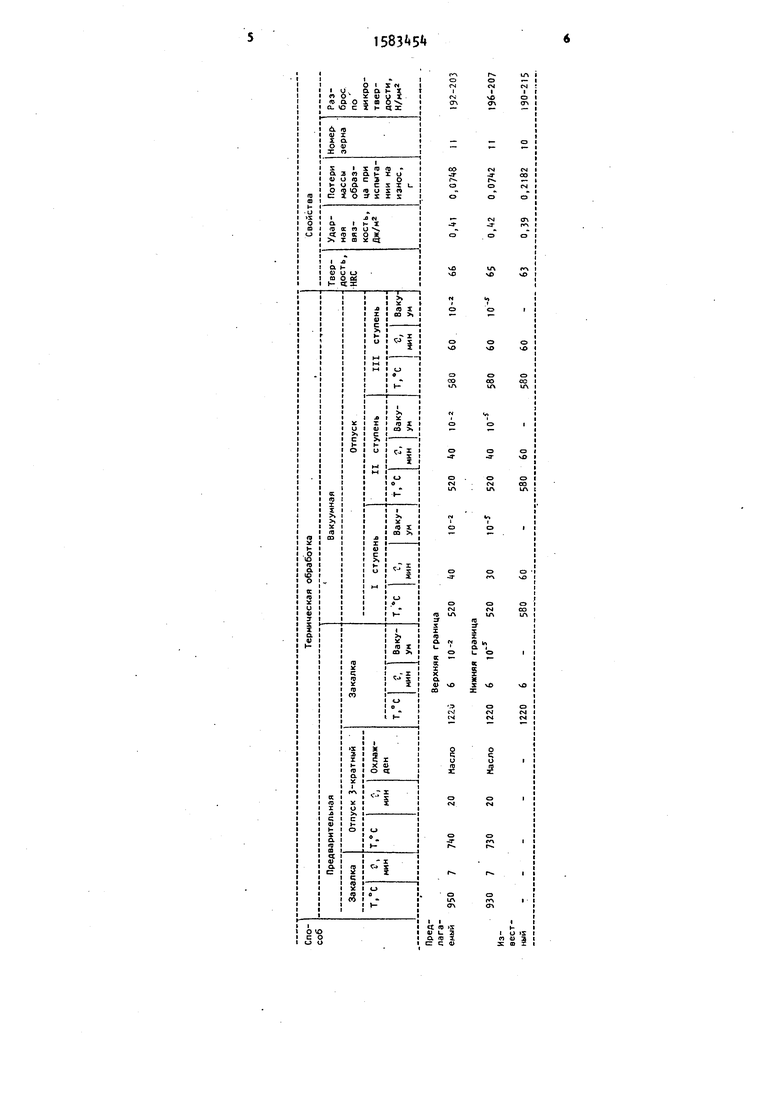

при температуре первой и второй ступени и 520°С с выдержкой мин и охлаждением в газообразном азоте. Последующую ступень отпуска проводят при 560-580°С с выдержкой 50-60 мин. По результатам сравнительного металлографического анализа дисперсности и однородности структуры, по результатам количественной металлографии и измерения микротвердости предлагаемый способ обеспечивает существенное повышение (по перепаду t значений микротвердости в 1,5-1,7 раза) структурно-фазовой однородности и заметное уменьшение размеров карбидных частиц (25-30%).

Результаты испытаний представлены в таблице.

Формула изобретения

1. Способ термической обработки легированных дисперсионно-твердеющих инструментальных сталей, включающий закалку, отпуск при температуре начала дисперсионного твердения и последующий вакуумный отпуск, отличающийся тем, что, с целью

повышения износостойкости за счет измельчения карбидной фазы, улучшения однородности структуры и повышения ударной вязкости, перед закалкой проводят предварительную обработку,

O включающую закалку с температуры на 100-120°С выше Ас,, и высокий трехкратный отпуск с нагревом в соляной занне и охлаждением в масле, а закалку и отпуск при температуре нача5 ла дисперсионного твердения ведут в вакууме с охлаждением после отпуска в газообразном азоте.

2.Способ по п.1, отличающий с я тем, что термическую обраQ ботку ведут в вакууме 10 2-10-эмм рт.ст.

3.Способ попп.1 и 2, отли - чающийся гем, что для быстрорежущих сталей отпуск при температуре начала дисперсионного твердения проводят дважды с выдержкой 30-40 мин,

а высокий отпуск - при 730-7 0°Со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ НИЗКОУГЛЕРОДИСТЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2041286C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2599950C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

Изобретение относится к термической обработке легированных сталей и может быть использовано в различных отраслях машиностроения. Целью изобретения является повышение износостойкости за счет измельчения карбидной фазы, улучшение однородности структуры и повышение ударной вязкости. Способ включает вакуумную обработку, состоящую из закалки и циклического отпуска с перым циклом при температуре начала дисперсионного твердения. Перед окончательной вакуумной обработкой проводят предварительную закалку с температуры на 100-200°С выше AC 1 и высокотемпературный трехкратный отпуск. Для быстрорежущей стали отпуск при температуре начала дисперсионного твердения проводят дважды с выдержкой в течение 30-40 мин, высокий отпуск - за счет предварительной обработки и последующего влияния вакуума . В результате этого интенсифицируются процессы дегазации и изменяются возможности формирования структуры. Способ позволяет повысить сопротивление износу и увеличить эксплуатационную стойкость инструмента. 2 з.п. ф-лы, 1 табл.

| Способ термической обработки инструментальной стали | 1981 |

|

SU1008257A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-07—Публикация

1987-04-16—Подача