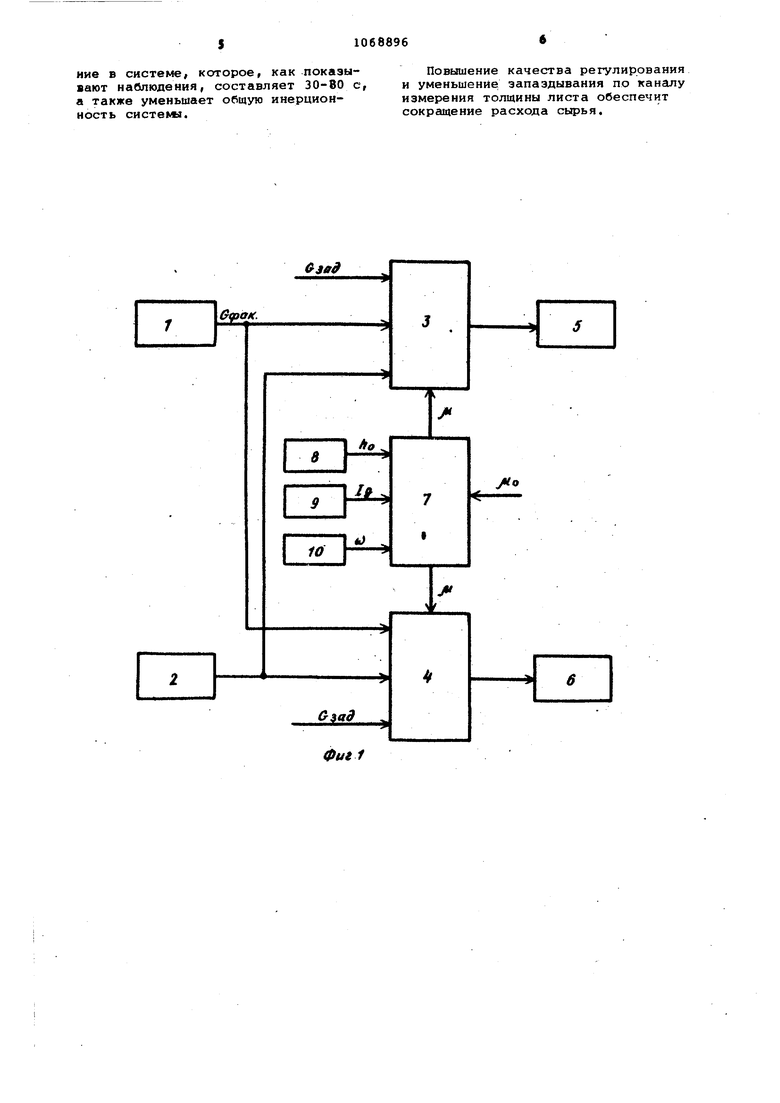

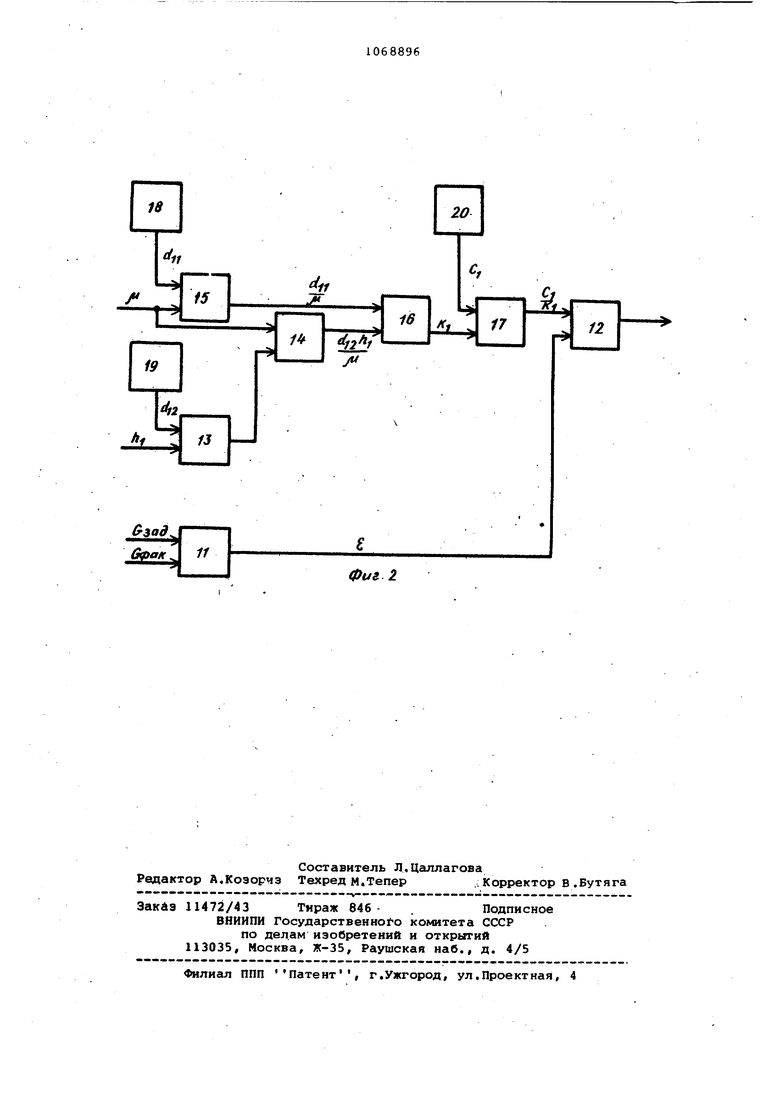

Изобретение относится к устройст вам регулирования толщины материала и предназначено к использованию регулирования толщины материала и пред назначено к использованию в резинотехническом, резинообувном и шинном производствах при Листовании изделий на валковых машинах (в частности на каландрах). Иавестно устройство автоматического регулирования толщины материала, в котором выход блока коррекции толщины листа после термост.абилизаци онной ванны соединен с задатчиком Толщины листа до термостабилизации 111 . Наиболее близким техническим решением к изобретению является система управления прокатным станом, содержащая датчик и задатчик толщины листа, выходы которых подключены соответственно к первым и вторым вхо дам блоков формирования команд управ ления, .связанных выходами соответственно с электродвигателями вращения и раздвижения валков, а также датчик величины калибрующего зазора, датчик тока и датчик числа оборотов двигателя вращения валков 123. Недостатком известных устройств регулирования является неполный учет всех существенных факторов, оказываю щих влияние на изменение размеров каландруемого листа, главным образом - реологических и физических характеристик, поступающего в переработку материала и толщины материала (запаса) перед калибрующим зазором. Недостатком устройств является также их инерционность. Проведенные исследования и теоретические разработки позволили количественно оценить связь между толщиной листа после каландрования и сово купностью факторов, включающих величину калибрующего зазора, скорость перемещения материала, толщину материала перед калибрующим зазором (запас) и свойства каландруемого материала. .Так как указанные факторы во взаи модействии определяют величину рас-. порйого усилия мелщу валками, измене ния которого пропорционсшьны изменен ям мощности двигателя привода валков или его тока, изменения свойств мате риала могут контролироваться по изме ниям тока двигателя привада валков с учетом информации о состоянии осталь ных перечисленных /факторов. Цель изобретения - повышение точности и быстродействия системл за счет уменьшения запаздывания по ка.налам управления. Указанная цель достигается тем, что в аистему введены датчик толщины листа перед калибрующим зазором и сумматор, входы которого соединены соответственно с выходами датчика величины калибрующего зазора, датчика тока и датчика числа оборотов двигателя вращения валков, а выход - с третьими входами блоков формирования команд управления, четвертые входы которых подключены к датчику толщины листа перед калибрующим зазором. Кроме того, каждый блок формирования команд управления в ней содержит последовательно соединенные первый элемент памяти, первый делитель, второй сумматор, второй делитель и первый блок умножения, последовательно соединенные второй элемент памяти, второй блок умножения и третий делитель, а также третий элемент -памяти и третий сумматор, входы которого подключены соответственно к первому и второму входам блока, а выход - к второму входу первого блока умножения, выход третьего элемента памяти соединен с вторым входом второго де.пи те л я, второй вход второго блока умножения подключен к четвертому входу блока, вторые входы первого и третьего делителей связаны с третьим входом блока, выход первого блока умножения подключен к выходу блока, а второй вхЪд второго сумматора соединен с выходом третьего делителя. На фиг. 1 приведена структурная схема предложенной системы регулирования толщины каландруемого листа; на фиг. 2 - структурная схема блока формирования команд управления. Система регулирования толщины каландруемого листа содержит (фиг,1) датчик 1 толщины листа, который устанавливают после калибрующего зазора по ходу материала в зоне достижения окончательной толщины изделия с учетом максимально возможной скорости перемещения листа, В качестве датчиков 1 могут быть использованы любые известные датчики то.гацин-ы (радиоактивные, потенциометрические, пневматические, индуктивные, ультразвуковые, фотоэлект.рйческие и т.д.). Датчик 2 толщины листа перед калибрующим зазором устанавливается непосредственно перед валками и может быть выполнен аналогично датчику 1. Выходы датчиков 1 и 2 соединены с входами блоков 3 и 4 формирования команд управления электродвигателем 5 вращения валков и электродвигателем 6 раздвижения валков, Входы блоков 3 и 4 соединены также с задатчиком толщины листа и с выходом сумматора 7. Система содержит также датчик 8 величины калибрующего зазора, датчик 9-тока и датчик 10 числа оборотов двигателя вращения веит ков. . Блок формирования команд (фиг. 2) содержит третий сумматор 11, первый блок 1 умножения, второй блок 13 умножения, третий делитель 14, перBfcril делитель 15, второй сумматор 16 второй делитель 17, первый элемент памяти, второй элемент 19 памяти и третий элемент 20 памяти. Система регулирования толщины ка ландру емого листа работает следующи ,обоэзом. При прохождении листа через калибруххций эаэор на входе в валки образуется циркулирующий запас мате риала, измеряемый датчиком 2 толщины листа. Величина запаса влияет на толщину листа после каландрования. Кроме того,отклонения толщины каландрованного листа от заданного значения возникают при изменениях свойств материала. Для косвенного изменения свойств материала используется сумматор 7, который формирует сигналjAj пропорциональный вязкости (пластичности) материала по алгоритму. jK-jjLo -a,(ri (i) ) . где t«o Ja U) - сигналы, соответств щие величине калибрующего зазора, ток двигателя вращения валков и его cKOJpoc ти .вращения; Цо - среднее значение вя кости (пластичности определенной марки перерабатываемой см си; СХ4 Oi-i и OL - постоянные коэффици енты. Величины j, Q. / cXj и ex.,, являютс коэффициентами уравнения регрессии и определяются экспериментально С.31 Возмущения, вызывaё aJe изменение свойств и запаса материала перед ка либрующим зазором, компенсируются путем регулирования величины .кгшибрукизего зё1зора и скорости вращения валков. Сигиёш f от датчика 2 и сигнал J1 от сумматора 7 одновременно с сиг налами Зфмст и Gsftj от датчика и задатчика толишны листа вводятся в -. 3 и 4 формирования команд управления электродвигателями,5 и 6. Сигнал QOIKH в сумматоре 11 сравнивается с 4ju t в результате чего вычислятеся отклонение толщины , Сигнал H/i ввсяится в блок 13 умноженияг куда поступает с элемен а памяти величина с, а сигнал jtt. вводится в делитель 15 с постоянн(рй величиной.. d/H. Значения коэффициентов я dti определяются экспериментальшм путем по статическим характеристикам канала регулирования объекта толиииа изделия - скорость щ}а111еиия валков СЗ. Совместное функционирование элементов 13-16 в блоке 3 позволяет вычислить коэффициент передачи объекта по каналу регулирования толщина изделиг скорость вращения валков и bsL U J На выхода блока 3 (в блоке 12 умножения)формируется управляющее воздействие на электродвигатель 5 вращения валков, пропорциональное величине отклонения , Коэффициент Kj, пропорциональности вычисляется в блоке 3 из условия адаптивного сохранения постоянной величины произведения Кд и Кр|. (3) где С - постоянный коэффициент, определяемый из условий настройки пропорциональности регулятора на заданные показатели качества регулирования;.. . Одновременно в блок 4, имеющий , структуру, аналогичную блоку 3 (фиг. 2), вводятся снгнешы Ь, и Ч а также с элементов 19 и i.8 памяти поступают и постоянные коэффициенты, определ яе мые п о ст ат иче ским характеристикам канала регулирования объекта толщина изделия - зазор между валками. В блоке 4 вьгаис ляется коэффициент передачи объекта по указанному каналу регулирования ,sfb4.jji. Hai выходе блока 4, как и на выхое блока 3, формируется управляющее оздействие на электродвигатель 6 аздвижения валков, пропорциональное величине отклонения толщины .г(жс вэ. Коэффициент пропорциональности Уравнения (1) (2) и (4) получены в результате исследования процесса каландрования как объекта САР, Уравнения (3) и (5) выводятся из известных положений теории адаптивных регул-яторовУправляющие воздействия на электродвигатели 5 и 6, равные соответственно и Kpji-t , фо мируются одновременно с изменением свойств объек та в зоне деформации и поэтому обеспечивают лучшие показатели качества регулирования по сравнению с существующими системами, имеющими постоянные -коэффициенты настройки. Определение толщины листа непосредственно в зоне реформации практичерки устраняет транспортное запаздывание в системе, которое, как показывают навяюлвния, составляет 30-80 с, а также уменьшает общую инерционность системы 4

Повышение качества регулирования и уменьшение запаздывания по каналу измерения толщины листа обеспечит сокращение расхода сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины каландруемого слоистого материала | 1980 |

|

SU972480A1 |

| Система регулирования натяжения полос | 1980 |

|

SU931254A1 |

| Устройство для регулирования межклетевых натяжений | 1984 |

|

SU1174112A1 |

| Группа универсальных клетей для непрерывной прокати полос с регулятором внутреклетевого натяжения | 1978 |

|

SU863036A1 |

| Способ регулирования процесса обрезинивания корда и устройство для его осуществления | 1990 |

|

SU1757904A1 |

| Устройство для определения скорости входа металла в клеть при прокатке | 1981 |

|

SU939149A1 |

| ЧАСТОТНО-РЕГУЛИРУЕМЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД С ЭКСТРЕМАЛЬНЫМ УПРАВЛЕНИЕМ | 1992 |

|

RU2069034C1 |

| Способ автоматического распределения нагрузок в многодвигательном электроприводе прокатного стана | 1987 |

|

SU1511839A1 |

| Устройство для регулирования скорости вращения тянущих валков | 1980 |

|

SU893907A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СТЕНДОМ ДЛЯ ШЕРОХОВКИ ПОВЕРХНОСТИ ЛИСТА | 1990 |

|

RU2009833C1 |

1. СИСТЕМА РЕГУЛИРОВАНИЯ ТОЛЩИНЫ КАЛАЯДРУЕМОГО ЛИСТА, ссдержапая датчик и эадагчик толщины листа, ВЫХОДЫ которых подключены соответственно к первым и вторым входам блоков формирования команд управления, связанных выхоламк соответственно b электродвигателями вращения и раздвижения вгшков, а также датчик величины калибрующего зазора, датчик тока и датчик числа оборотов двигателя вращения валков, отличающ а я с я.тем, что, с целью поилиения точности и быстродействия систе-г ки, она содержит датчик толщины листа перед калибрующим зазором и сумматор., ВХОДЫ которого соединены соответственно с выходами датчика величины калибрующего зазора, датчика тока и датчика числа оборотов двигателя вращения валков, а выход - с третьими входами блоков формироваяия команд управления, четвертые входы которых подключены к датчику толщины листа перед к шибрующим зазором. 2. Система поп. 1. отличающая с я тем, что каждый блок формирования команд управления в ней содержит последовательно соединенные первый элемент памяти, первый делитель, второй сумматор, второй дели- п тель и первый блок умножения, после$8 ko довательно соединенные второй элемен памяти, второй блок умножения и третий делитель, а также третий элемент :F памяти и третий еумматор, входы которого- подключены соответственно к перВому и второму входам блока, а выход-5 к второму ВХОДУ первого блока умножения, ВЫХОД третьего элемента памяти соединен с вторым входом второго делителя, второй ВХОД второго блока умножения подключен к четвертому входу блока, вторые входы первого и третьего делителей связаны с третьим входом блока, ВЫХОД первого блока умножения эо подключен к выходу блока, а второй ВХОД второго сумматора соединен с выходом третьего делителя. СГ)

0Ut1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для регулирования толщины листового материала | 1978 |

|

SU742883A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система автоматического регулирования толщины полосы проката | 1976 |

|

SU583409A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Ахнаэарова С.М., Кафаров В.В | |||

| Статические методы планирования и обработки экспериментов., М., МХТИ, 1972, 152 с. | |||

Авторы

Даты

1984-01-23—Публикация

1982-07-05—Подача