(5) УСТРОЙСТВОдля РЕГУЛИРОВАНИЯ ТОЛЩИНЫ КАЛАНДРУЕМОГО СЛОИСТОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса обрезинивания корда и устройство для его осуществления | 1990 |

|

SU1757904A1 |

| Способ определения качества каландрованного обрезиненного корда | 1988 |

|

SU1537548A1 |

| Способ двустороннего обрезинивания корда | 1981 |

|

SU1016199A1 |

| Способ настройки каландра | 1987 |

|

SU1701563A1 |

| Система регулирования толщины каландрущемого листа | 1982 |

|

SU1068896A1 |

| Способ изготовления обрезиненного металлокордного полотна | 1977 |

|

SU716858A1 |

| Пневматическая радиальная шина | 1979 |

|

SU1268442A1 |

| Устройство для автоматического регулирования толщины резиновой ленты к универсальному каландру | 1959 |

|

SU148263A1 |

| Устройство для регулирования толщины пленки | 1983 |

|

SU1168906A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

1

Изобретение относится к управлению процессами получения листовых материалов, содержащих слои из полимеров, Граничащих со слоями из нитей или волокнистых веществ, в частности для регулирования толщины каландруемого обрезиненного корда для шин.

Известна система регулирования толщины пластмассового листа путем изменения соотношения скоростей съемного и нижнего валков каландра в случае поступления сигнала о рассогласовании заданной и фактической толщины листа 1 ,

Недостатком системы является возможность ее использования лишь для производства однослойных материалов, так как при каландровании многослойных изделий при равной толщине может быть получена разная масса изделия из-за недостаточного контакта дублируемых материалов.

Наиболее близким техническим решением к предложенно1 1у изобретению

является система для автоматического управления каландром, содержащая блок управления и соединенные с ним приспособления для изменения толщины обкладочного слоя на входе в прессующий зазор, толщины слоистого материала на выходе из прессующего зазора каландра и механизма для изменения зазоров между валками, установленные йа каждой из опор каланд10ра 2 . .

Недостатком системы является то, что при ее работе в слоистом материале появляются недопрессованные уча15стки , что приводит к нарушению равномерности внутренней структуры и ухудшению качества продукции. Этот дефект вызывается колебаниями в количестве обкладочного материала, за20прессованного в межниточное пространство единицы площади слоистого материала, и объясняется действием причин, нарушающих стабильность еедения технологического процесса каландрования.

К таким причинам могут быть отнесены не контролируемые отклонения характеристики пластичности полимера, j вызванные значительным диапазоном допусков при его изготовлении, самопроизвольные нарушени1ч температурного режима, приводящие к изменениям пластоэластических свойств обкладоч- 10 ного материала, изменения скорости технологического процесса, обусловленные нарушениями синхронной работы поточной линии как на предыдущих стадиях так и в процессе каландро- 15 вания и др.

Целью изобретения является повышение точности устройства.

Поставленная цель достигается тем, что устройство, содержащее блок 20 управления, входы которого подключены соответственно к выходу датчика толщины обкладочного слоя, установленного до прессующего зазора каландра и к выходу датчика толщины 25 слоистого материала, установленного после прессующего зазора, а выходы к соответствующим исполнительным механизмам для изменения зазоров между валками, а также исполнительный блок зо введены последовательно соединенные датчик массы слоистого материала и вычислительный блок, второй вход которого соединен с выходом датчика толщины слоистого материала, а выход jj с входом исполнительного блока.

Введение в систему указанных средств и связей позволяет получить характеристику внутренней структуры слоистого материала по соотношению 4о сигналов толщины и массы единицы площади этого материала, и при отклонении .от заданной автоматически установить для компенсации требуемую частоту вращения одного из валков прессующего зазора. Известно, что чем больше частота вращения одного из валков по отношению к другому, тем большее количество материала запрессовывается в межниточное простран- „ ство корда. Появление разности частот вращения валков прессующего зазора приводит в свою очередь к изменению толщины слоистого материала, которое компенсируется изменением калибрующего зазора непосредственно не контроируемого обкладочного слоя. При этом нарушение равномерности внутренней структуры слоистого материала, определяемое колебаниями в количестве обкладочного материала, запрессованного в межниточное пространство единицы площади, может быть найдено, например по изменению величины коэффициента прессовки рассчитываемого вычислительным устройством по формуле С упрощенно.)

m

op

np

ЛВ

f-n(P-pK): .

где m - Текущее значение массы

единицы площади слоистого материала на выходе из каландра;

h - текущее значение толщины

слоистого материала на выходе из каландра;

р - плотность резиновой смеси;

р.. - плотность пропитанного корда;

п - количество нитей корда на единицу ширины слоистого материала;

D - приведенный диаметр нити.

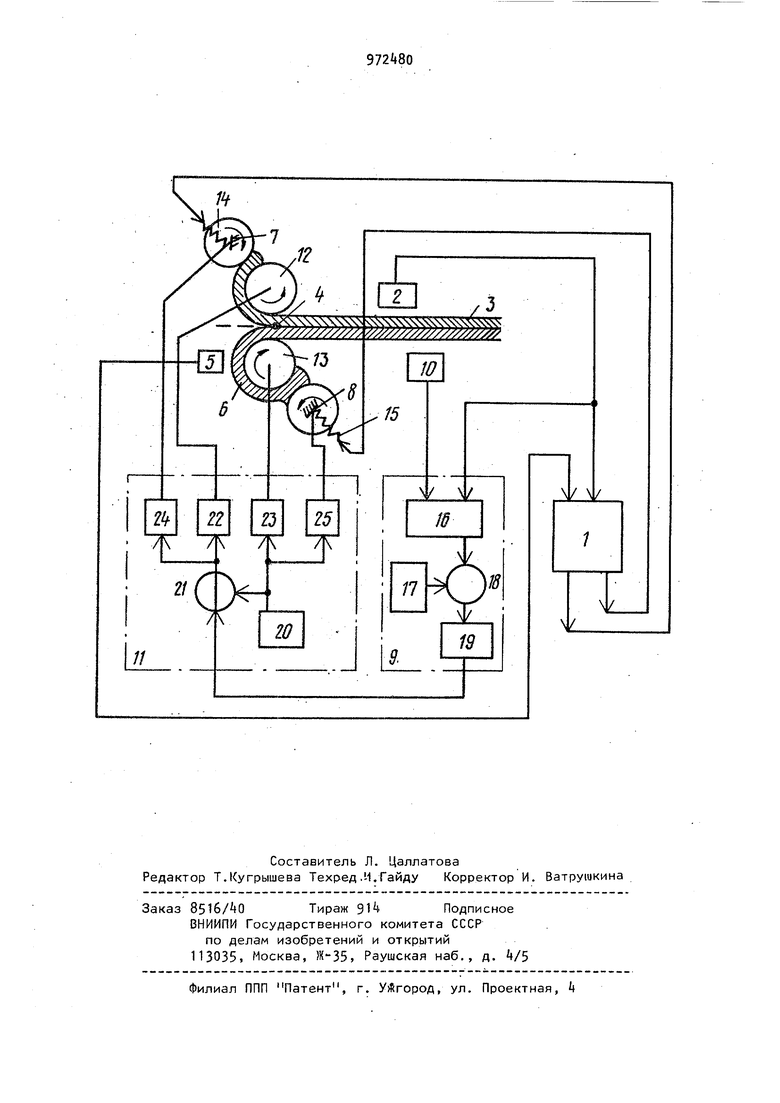

На чертеже приведена блок-схема устройства для регулирования толщины каландруемого слоистого материала.

Устройство содержит блок 1 управления и соединенные с ним датчик 2 толщины слоистого материала 3, установленный после прессующего зазора каландра, датчик 5 толщины обкладочного слоя 6 до прессующего зазора, исполнительные механизмы 7 и 8 для изменения верхнего и нижнего калибрущих зазоров, вычислительный блок 9, датчик 10 массы единицы площади слоистого материала, исполнительный бло 11, валки 12 и 13 и валки 14 и 15. соответственно верхнего и нижнего калибрующих зазоров. Вычислительный блок включает в себя устройство 16 расчета коэффициента прессовки, задатчйк 17 ручной установки задания, элемент 18 сравнения и регулятор 19.

Исполнительный блок 11 содержит задатчик 20 скорости каландра, сумматор 21, регуляторы 22 и 23 частоты вращения валков 12 и 13, регуляторы 2 и 25 заданного соотношения частоты вращения валков соответственно 15, 13 и Н, 12.

Устройство работает следующим образом.

При изменении толщины слоистого материала 3 на выходе из каландра или обкладочного слоя 6 на входе в

прессующий зазор сигналы от соответствующих датчиков 2 и 5 для измерения толщины поступают в блок 1 управления. По выходным связям этого блока регулирующие сигналы поступают к механизмам 7 и 8 для изменения верхнего и нижнего зазоров, изменяя их в соответствии со знаком отклонения толщины.

При отклонении входных, выходных или режимных параметров процесса от номинальных значений степень затекания обкладочного материала в межниточное пространство изменяется что приводит к неравномерности внутренней структуры слоистого материала При этом выходной сигнал датчика 10 массы единицы площади слоистого материала, изменяясь, поступает в устройство, где на основании его величины, а также-величины сигнала от датчика 2 ТОЛЩИ.НЫ, рассчитывается значение коэффициента прессовки по приведенной формуле. Далее сигнал,.пропорциональный текущему значению коэф фициента прессовки, попадает на элемент 18 сравнения, где его величина сопоставляется с требуемым значением задаваемым с помощью задатчика 17. Полученный сигнал рассогласования попадает на пропорционально-интегральный регулятор 19, который для стабилизации коэффициента прессовки вырабатывает воздействие, соответствующее требуемому превышению частоты вращения валка 12 над частотой вращения валка 13. Последующее достигается в блоке 11 регулятором 22, поддерживающим частоту вращения валка 12 на уровне выходной величины сумматора 21 сигналов регулятора 19. и задатчика 20 частоты вращения ведущего валка 13 каландра. При этом регулятор 23 поддерживает частоту вращения валка 13 на постоянном значении, а регуляторы 2 и 25 обеспечивают заданное соотношение частоты вращения валка к частоте вращения валка 12 и частоты вращения валка 15 к частоте вращения валка 13 соответственно.

Достигнутое изменение частоты вращения валка 12 по сравнению с частотой вращения валка 13 приводит к изменению степени прессования обкладочного материала в межниточное пространство, приводящему к восстановлению заданного значения коэффициента прессовки.

Однако при появлении изменений в разности частоты вращения валков 12 и 13, а следовательно и в частоте вращения валка , в режиме течения обкладочного материала в верхнем калибрующем и прессующем зазоре от прежнего значения, толщина слоистого материала на выходе из каландра также изменяется. Изменение толщины

вызывает процесс ее регулирования в результате чего коэффициент прессовки вновь может отклониться от заданного значения, что в свою очередь вызывает процесс регулирования мастоты вращения валков 12 и Т и т.д. Процесс стабилизируется, когда автоматически устанавливается соответствие между верхним калибрующим зазором и частотой вращения валка 12 при

заданном соотношении к частоте вращения валка 1, которое приводит, к требуемому значению коэффициента прессовки при назначенной толщине.

Таким образом, предлагаемое устройство дает положительный эффект за счет улучшения, качества каландруемого слоистого материала.

Формула изобретения

Устройство для регулирования толщины каландруемого слоистого материала, содержащее блок управления,

входы которого подключены соответственно к выходу датчика толщины обкладочного слоя, установленного до прессующего зазора каландра, и к выходу датчика толщины слоистого материала, установленного после прессующего зазора, а выходы - к соответствующим исполнительным механизмам для изменения зазоров между валками , а также исполнительный блок,

отличающееся тем, что,

с целью повышения точности устройства, оно содержит последовательно соединенные датчик массы слоистого материала и вычислительный блок, второй вход которого соединен с выходом датчика толщины слоистого материала, а выход - с входом исполнительного блока.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-11-07—Публикация

1980-07-04—Подача