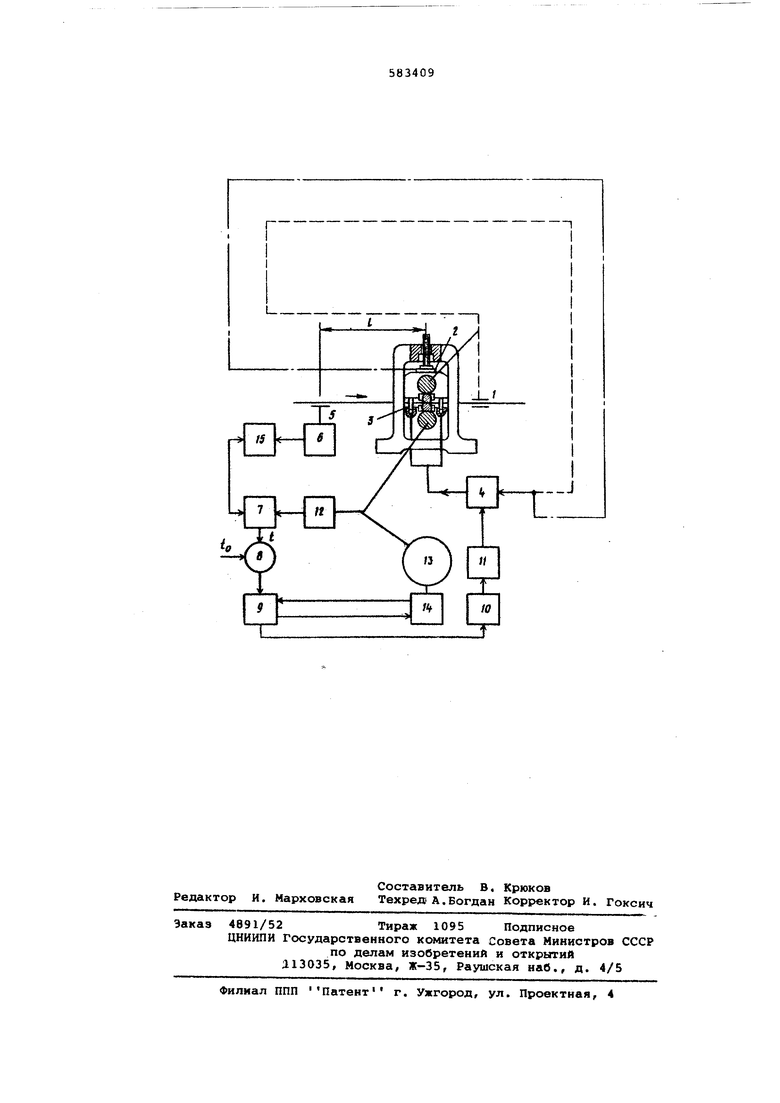

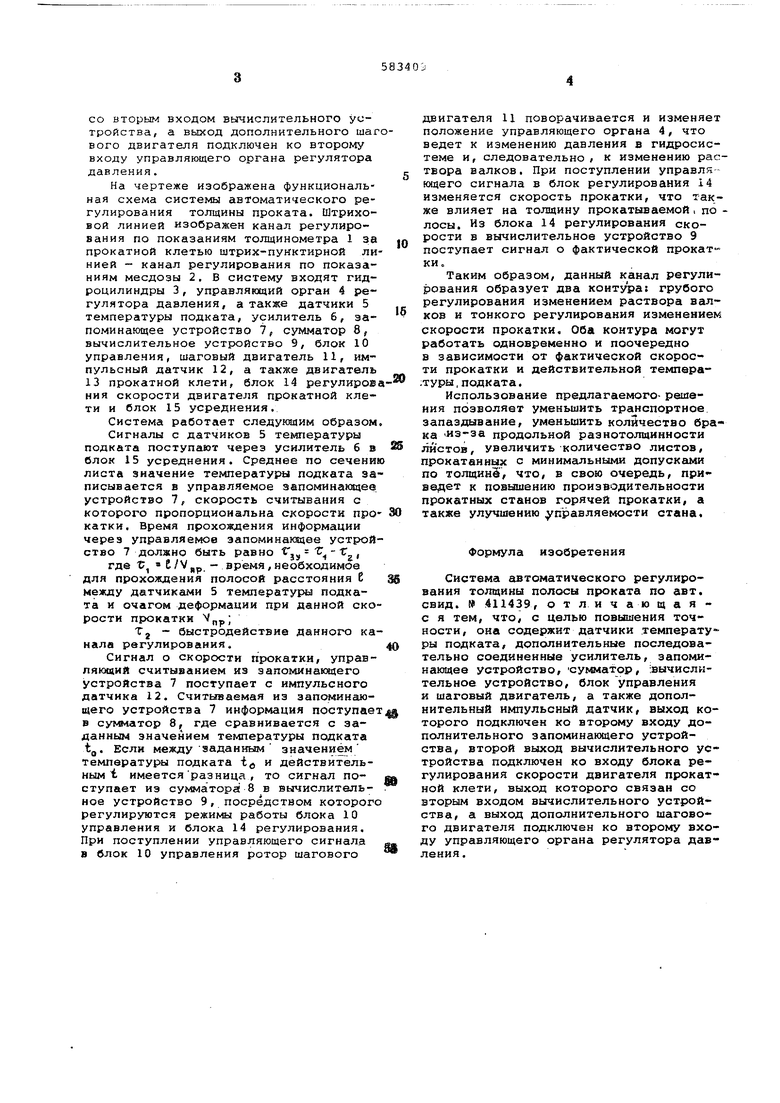

со вторьв входом вычислительного устройства, а выход дополнительного шаг вого двигателя подключен ко второму входу управляющего органа регулятора давления. На чертеже изображена функциональная схема системы автоматического регулирования толщины проката. Штриховой линией изображен канал регулирования по показаниям толщинометра 1 за прокатной клетью штрих-пунктирной ли нией - канал регулирования по показаниям месдозы 2. В систему входят гидроцилиндры 3, управляющий орган 4 ре гулятора давления, а также датчики 5 температуры подката, усилитель 6, запоминающее устройство 7, сумматор 8, вычислительное устройство 9, блок 10 управления, шаговый двигатель 11, импульсный датчик 12, а также двигатель 13 прокатной клети, блок 14 регулиров ния скорости двигателя прокатной клети и блок 15 усреднения. Система работает следунияим образом Сигналы с датчиков 5 температуры подката поступают через усилитель 6 в блок 15 усреднения. Среднее по сечени листа значение температуры подката за писывается в управляемое запоминакяцее устройство 7, скорость считывания с которого пропорциональна с} орости прО катки. Время прохождения информации через управляемое запоминающее устрой ство 7 должно быть равно i s где С, /V др - время, необходимое для прохождения полосой расстояния 6 между датчиками 5 температуры подката и очагом деформации при данной ско рости прокатки ) Tj - быстродействие данного ка нала регулирования. Сигнал о скорости прокатки, управляющий считыванием из запоминавощего устройства 7 поступает с импульсного датчика 12. Считываемая из запоминающего устройства 7 информация поступае в cyNBKaTOp 8, где сравнивается с заданньм значением температуры подката tg. Если между заданным значением Температуры подката ig и действительным i имеетсяразница, то сигнал поступает из сумматора 8 в вычислительное устройство 9, посредством которого регулируются режимы работы блока 10 управления и блока 14 регулирования. При поступлении управляющего сигнала в блок 10 управления ротор шагового двигателя 11 поворачивается и изменяет положение управляющего органа 4, что ведет к изменению давления в гидросистеме и, следовательно, к изменению раствора валков. При поступлении управляющего сигнала в блок регулирования 14 изменяется скорость прокатки, что также влияет на толщину прокатываемой, по лосы. Из блока 14 регулирования скорости в вычислительное устройство 9 поступает сигнал о фактической прокатки. Таким образом, данный канал регулирования образует два контура: грубого регулирования изменением раствора валков и тонкого регулирования изменением скорости прокатки. Оба контура могут работать одновременно и поочередно в зависимости от фактической скорости прокатки и действительной темпера.туры.подката. Использование предлагаемого- решения позволяет уменьшить транспортное запаздывание, уменьшить количество брака -из-за продольной разнотолщинности листов, увеличитьколичество листов, прокатанных с минимгьпьными допусками по толщина, что, в свою очередь, приведет к повышению производительности прокатных станов горячей прокатки, а также улучшению ущравляемости стана. Формула изобретения Система автоматического регулирования толщины полосы проката по авт. свид. 411439, отяичающаяс я тем, что, с целью повышения точности, она содержит датчики температу ры подката, дополнительные последовательно соединенные усилитель, запоминающее устройство, сумматор, ;вычислительное устройство, блок управления и шаговый двигатель, а также дополнительный импульсный датчик, выход которого подключен ко второму входу дополнительного запоминающего устройства, второй выход вычислительного устройства подключен ко входу блока регулирования скорости двигателя прокатной клети, выход которого связан со вторым входом вычислительного устройства, а выход дополнительного шагового двигателя подключен ко второму входу управляющего органа регулятора давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры прокатываемого металла на реверсивном стане | 1976 |

|

SU598671A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU910262A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Устройство для задания уставкиНАТяжЕНия пОлОСы | 1979 |

|

SU814501A1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1985 |

|

SU1304950A2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1976 |

|

SU662179A2 |

Авторы

Даты

1977-12-05—Публикация

1976-04-06—Подача