Изобретение относится к устройствам для подачи жидкой смазки в подшипник вибратора инерционной дробилки, колеблющийся и вращающийся относительно подающего узла дробилки, и может быть использовано в инерционных дробилках,, наиболее щироко применяющихся в горнорудной промыщленности;

Известно устройство для подачи жидкой смазки в подшипники вибратора конусной инерционной дробилки, включающее маслоподающие каналы, корпуса дробилки, выходящие в опорный подшипник шарового шпинделя и сообщающиеся ч через отверстия в обойме щпинделя с центральным каналом для щпинделя, имеющего выход в подшипник вибратора 1.

Такая подача смазки является слЬжной, требует наличия дополнительного подшипникового узла в корпусе дробилки и не всегда гарантирует требуемый объем смазки в подшипник вибратора, так как значительная часть смазки расходуется в зоне опорного подшипника шпинделя. При износе последнего создается опасность резкого снижения подачи смазки в подшипник вибратора и, как следствие, выхода его из строя.

Наиболее близким к изобретению по технической сущности является устройство для подачи жидкой смазки в подщипники вибратора конусной инерционной дробилки с упругой приводной муфтой, содержащее гибкий трубопровод, соединяющий маслоподводящий и маслоприемный каналы со штуцерами, выполненные соответственно в цилиндрическом корпусе вибратора и торцы шкива, сопряженного с вертлюгом 2.

В данном устройстве один конец гибкого трубопровода (шланга) закреплен на вибг рируюшем корпусе дробилки, а другой - на колеблющемся с большей амплитудой корпусе вибратора. При превышении корпусом вибратора расчетной амплитуды шланг часто вырывает со штуцеров. Это приводит к прекращению подачи смазки в узлы вибратора, а следовательно, к выходу из строя его подшипников.

Цель изобретения - повышение надежности подачи смазки.

Указанная цель достигается тем, что в устройстве для подачи жидкой смазки в подщипники вибратора конусной инерционной дробилки с упругой приводной муфтой, содержащем гибкий трубопровод, соединяющий маслоподводящий и маслоприемный ка налы со штуцерами, выполненные соответственно в цилиндрическом корпусе вибратора и торце шкива, сопряженного с вертлюгом.

штуцеры обоих каналов размещены тангенциально к корпусу вибратора и торцу шкива, а гибкий трубопровод по длине выполнен в форме петли, охватывающей муфту.

Такая конструкция позволяет создать компенсатор угловых и радиальных перемещений вибратора и, следовательно, исключить повреждения маслоподающего узла.

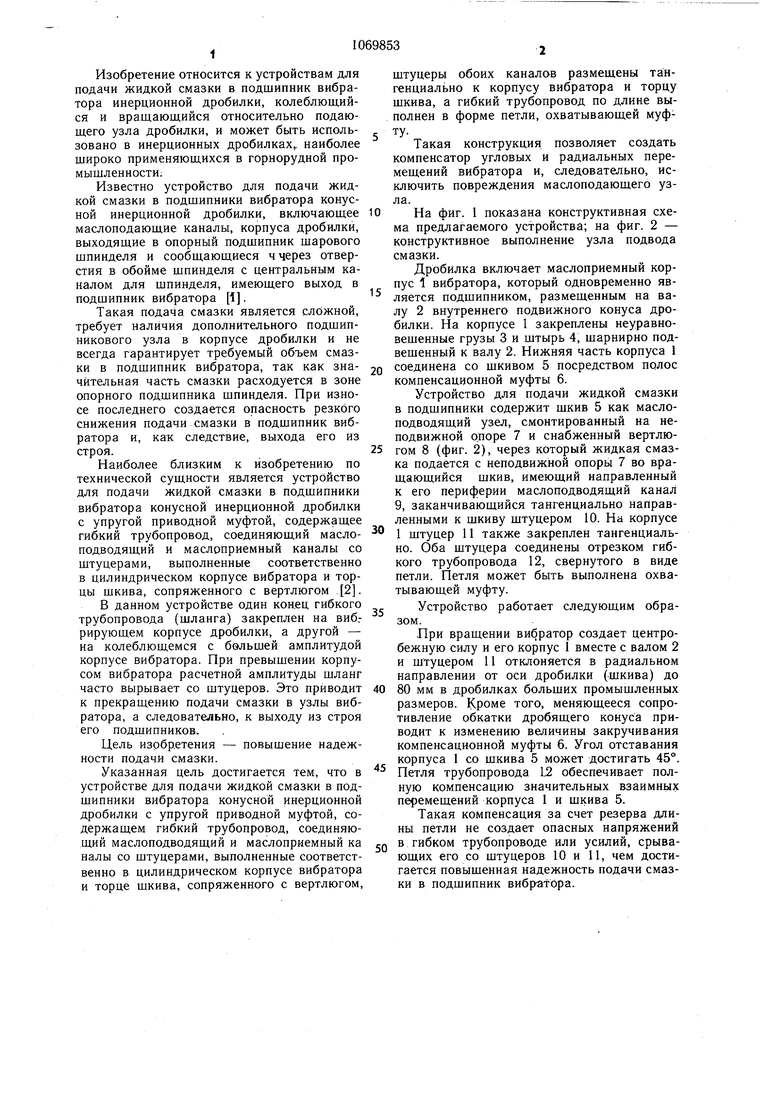

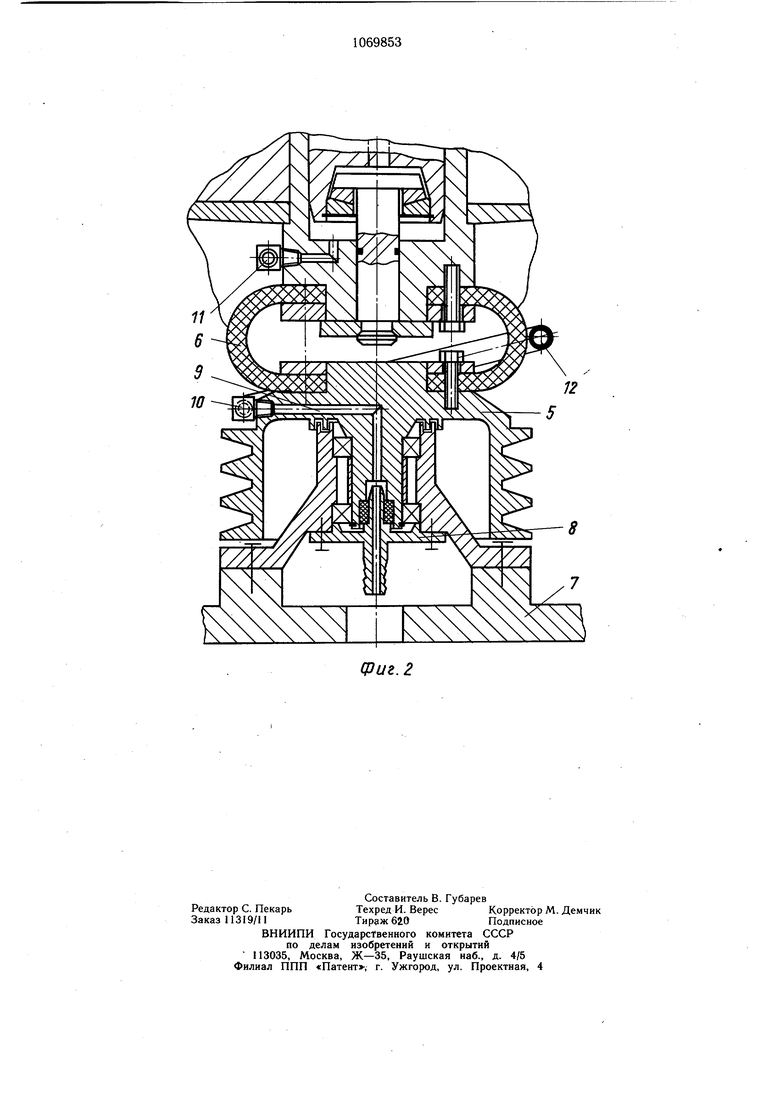

На фиг. 1 показана конструктивная схема предлагаемого устройства; на фиг. 2 - конструктивное выполнение узла подвода смазки.

Дробилка включает маслоприемный корпус 1 вибратора, который одновременно является подшипником, размещенным на валу 2 внутреннего подвижного конуса дробилки. На корпусе 1 закреплены неуравновещенные грузы 3 и щтырь 4, шарнирно подвешенный к валу 2. Нижняя часть корпуса 1

соединена со щкивом 5 посредством полос компенсационной муфты 6.

Устройство для подачи жидкой смазки в подщипники содержит щкив 5 как маслоподводящий узел, смонтированный на неподвижной опоре 7 и снабженный вертлю5 гом 8 (фиг. 2), через который жидкая смазка подается с неподвижной опоры 7 во вращающийся шкив, имеющий направленный к его периферии маслоподводящий канал 9, заканчивающийся тангенциально направленными к шкиву штуцером 10. На корпусе

1 штуцер 11 также закреплен тангенциально. Оба штуцера соединены отрезком гибкого трубопровода 12, свернутого в виде петли. Петля может быть выполнена охватывающей муфту.

5 Устройство работает следующим образом.

При вращении вибратор создает центробежную силу и его корпус 1 вместе с валом 2 и штуцером 11 отклоняется в радиальном направлении от оси дробилки (шкива) до

0 80 мм в дробилках больших промыщленных размеров. Кроме того, меняющееся сопротивление обкатки дробящего конуса приводит к изменению величины закручивания компенсационной муфты 6. Угол отставания корпуса 1 со щкива 5 может достигать 45°. Петля трубопровода 1,2 обеспечивает полную компенсацию значительных взаимных перемещений корпуса 1 и щкива 5.

Такая компенсация за счет резерва длины петли не создает опасных напряжений

Q в гибком трубопроводе или усилий, срывающих его со щтуцеров 10 и 11, чем достигается повышенная надежность подачи смазки в подшипник вибр-атора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи жидкой смазки в подшипники вибратора инерционной конусной дробилки | 1982 |

|

SU1069851A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1989 |

|

RU2017526C1 |

| Конусная инерционная дробилка | 1987 |

|

SU1493311A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2178339C2 |

| Инерционная конусная дробилка | 1978 |

|

SU759124A1 |

| Головка гомогенизатора | 1981 |

|

SU961768A2 |

| Конусная инерционная дробилка | 1985 |

|

SU1291202A1 |

| Конусная инерционная дробилка | 1981 |

|

SU1001996A1 |

| Подшипниковый узел | 1979 |

|

SU846841A1 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 2009 |

|

RU2401700C1 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ ЖИДКОЙ СМАЗКИ В ПОДШИПНИКИ ВИБРАТОРА КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКИ с упругой приводной муфтой, содержащее гибкий трубопровод, соединяющий маслоподводящий и маслоприемный каналы со щтуцерами, выполненные соответственно в цилиндрическом корпусе вибратора и торце щкива, сопряженного с вертлюгом, отличающееся тем, что, с целью повыщения надежности подачи смазки, щтуцеры обоих каналов размещены тангенциально к корпусу вибратора и торцу щкива, а гибкий трубопровод по длине выполнен в форме петли, охватывающей муфту. о со 00 ел 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конусная инерционная дробилка | 1975 |

|

SU632388A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Инерционная дробилка | 1971 |

|

SU504557A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-01-30—Публикация

1982-06-11—Подача