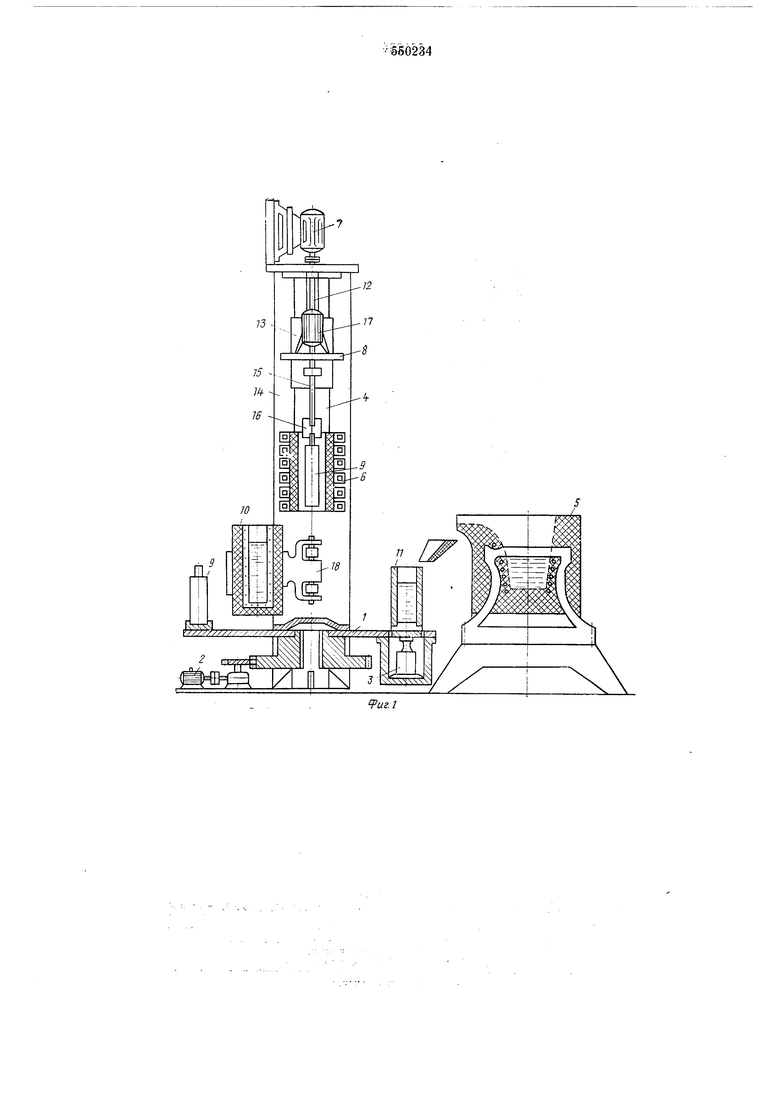

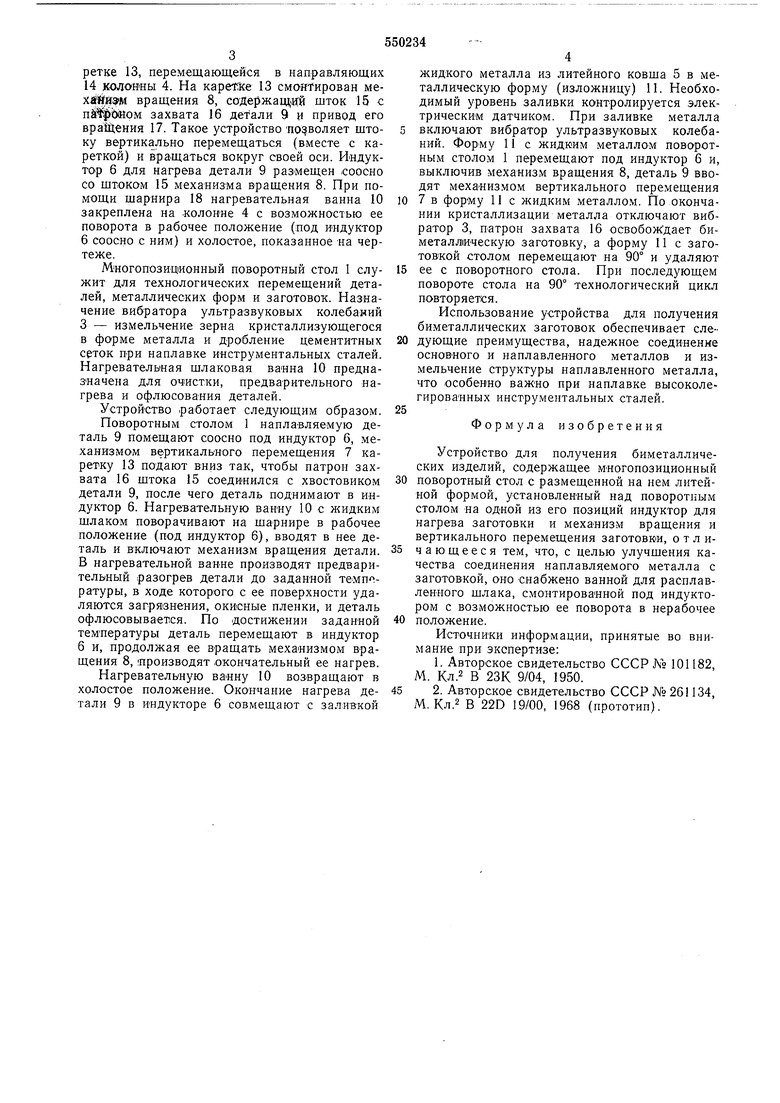

ретке 13, перемещающейся в направляющих 14 колоины 4. На каретгке 13 смонтирован меХШйЭМ вращения 8, содержащий шток 15 с nlt% biKOM захвата 16 детали 9 и привод его враШения 17. Такое устройство позволяет штоку вертикально перемещаться (вместе с кареткой) и вращаться вокруг своей оси. Индуктор 6 для нагрева детали 9 размещен соосно со щтоком 15 механизма вращения 8. При помощи щарнира 18 нагревательная ванна 10 закреплена на -колонне 4 с возможностью ее поворота в рабочее положение (под индуктор 6 соосно с ним) и холостое, показанное на чертеже.

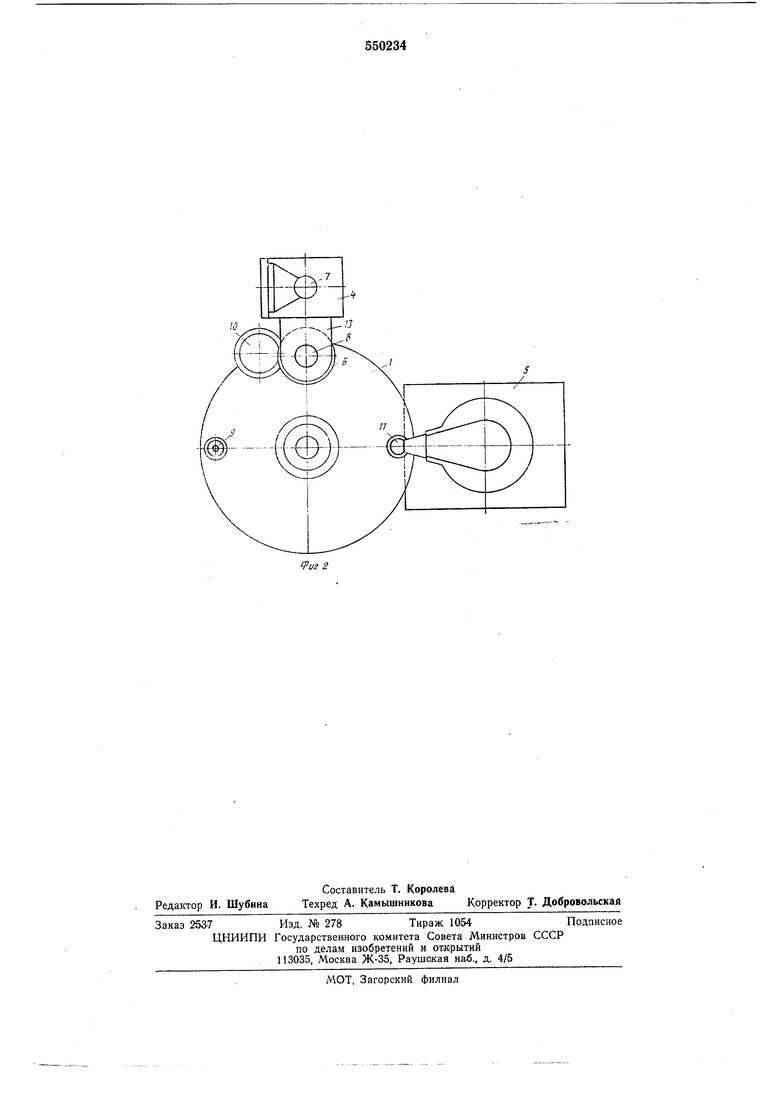

Многопозиционный поворотный стол 1 служит для технологических перемещений деталей, металлических форм и заготовок. Назначение вибратора ультразвуковых колебаний 3 - измельчение зерна кристаллизующегося в форме металла и дробление цементитных сеток при наплавке инструментальных сталей. Нагревательная шлаковая ванна 10 предназначена для ОЧ1ИСТКИ, предварительного нагрева и офлюсования деталей.

Устройство работает следующим образом.

Поворотным столом 1 наплавляемую деталь 9 помещают соосно под индуктор б, механизмом вертикального перемещения 7 каретку 13 подают вниз так, чтобы патрон захвата 16 штока 15 соединился с хвостовиком детали 9, после чего деталь поднимают в индуктор 6. Нагревательную ванну 10 с жидким щлаком поворачивают на шарнире в рабочее положение (под индуктор 6), вводят в нее деталь и включают механизм вращения детали. В нагревательной ванне производят предварительный разогрев детали до заданной темпоратуры, в ходе которого с ее поверхности удаляются загрязнения, окисные пленки, и деталь офлюсовывается. По достижении заданной температуры деталь перемещают в индуктор 6 и, продолжая ее вращать мехаииз.мом вращения 8, производят окончательный ее нагрев.

Нагревательную ванну 10 возвращают в холостое положение. Окончание нагрева детали 9 в ипдукторе 6 совмещают с заливкой

жидкого металла из литейного ковша 5 в металлическую форму (изложницу) 11. Необходимый уровень заливки контролируется электрическим датчиком. При заливке металла

включают вибратор ультразвуковых колебаний. Форму 11 с жидким металлом поворотным столом 1 перемещают под индуктор 6 и, выключив механизм вращения 8, деталь 9 вводят механизмом вертикального перемещения

7 в форму 11 с жидким металлом. По .окончании кристаллизации металла отключают вибратор 3, патрон захвата 16 освобождает биметаллическую заготовку, а форму 11 с заготовкой столом перемещают на 90° и удаляют

ее с поворотного стола. При последующем повороте стола на 90° технологический цикл повторяется.

Использование устройства для получения биметаллических заготовок обеспечивает еледующие преимущества, надежное соединение основного и наплавленного металлов и измельчение структуры наплавленного металла, что особенно важно при наплавке высоколегированных инструментальных сталей.

Формула изобретения

Устройство для получения биметаллических изделий, содержащее многопозиционный поворотный стол с размещенной на нем литейной формой, установленный над поворотным столом на одной из его позиций индуктор для нагрева заготовки и механизм вращения и вертикального перемещения заготовки, о т л ичающееся тем, что, с целью улучщения качества соединения наплавляемого металла с заготовкой, оно снабжено ванной для расплавленного шлака, смонтированной под индуктором с возможностью ее поворота в нерабочее положение.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР N° 101182, М. Кл.2 В 23К 9/04, 1950.

2. Авторское свидетельство СССР № 261134, М. Кл.2 В 22D 19/00, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления биметаллических деталей | 1982 |

|

SU1069941A1 |

| Установка для изготовления многослойных и восстановления изношенных деталей | 1976 |

|

SU616965A1 |

| Способ получения биметаллических заготовок | 1975 |

|

SU558754A1 |

| Установка для изготовления биметалли-чЕСКиХ дЕТАлЕй | 1979 |

|

SU831317A1 |

| Поточно-механизированная линия для наплавки бил | 1981 |

|

SU1069940A1 |

| Линия для производства биметаллических отливок | 1990 |

|

SU1797515A3 |

| Установка для наплавки инструмента в вакууме | 1980 |

|

SU980953A1 |

| Способ соединения деталей и устройство для его осуществления | 2019 |

|

RU2765870C2 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ ЦЕНТРОБЕЖНЫМ ЛИТЬЕМ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2153954C2 |

| Вакуумная установка для наплавки инструмента | 1985 |

|

SU1252034A1 |

Авторы

Даты

1977-03-15—Публикация

1975-10-06—Подача