I

Изобретение относится к литейному производству, в частности к оборудованию по изготовлению биметаллических деталей.

Известны устройства для изготовления биметаллических деталей методом наплавки жидкого металла на твердую основу, содержащие многопозиционный стол с литейными формами, механизм поворота, индуктор, механизм подъема заготовок в индуктор и механизм вращения ее при нагреве механизм заливки жидкого металла 1.

Наиболее близкой к предлагаемой является установка для изготовления многослойных и восстановления изнощенных деталей, содер кащая многопозиционный карусельный стол с установленными на нем литейными формами и с механизмом его поворота, индуктор, размещенный над упомянутым столом на позиции нагрева, приводы вертикального перемещения детали к индуктору и, вращения ее при нагреве, привод вращения формы на позиции заливки заливочное устройство, съемно-выбивной механизм и уборочный конвейер 2.

Недостатком такой установки является сложность и неэкономичность изготовления биметаллических деталей с двумя и более

беговыми дорожками из-за отсутствия .механиз.мов перемещения и кантования деталей над карусельным столом. Выполнение этих операций вручную резко уменьшает производительность установки. Кроме того, в установке необходимо применять индуктор ТВЧ с больщим зазором, что приводит к увеличенному расходу электроэнергии.

Цель изобретения - увеличение производительности и экономия электроэнергии при изготовлении на установке биметаллических деталей с несколькими наплавленными поверхностями.

Цель достигается тем, что установка снабжена манипулятором перемещения деталей над карусельным столом, шарнирно

закрепленным на центральной колонне, содержащим поворотный механизм с двумя захватами и пневмоприводами подъема, устройством кантования деталей с приводом перемещения, а съемный механизм выполнен

в виде приемного стола с приводом горизонтального перемещения и наклона на угол сбрасывания деталей скольжением.

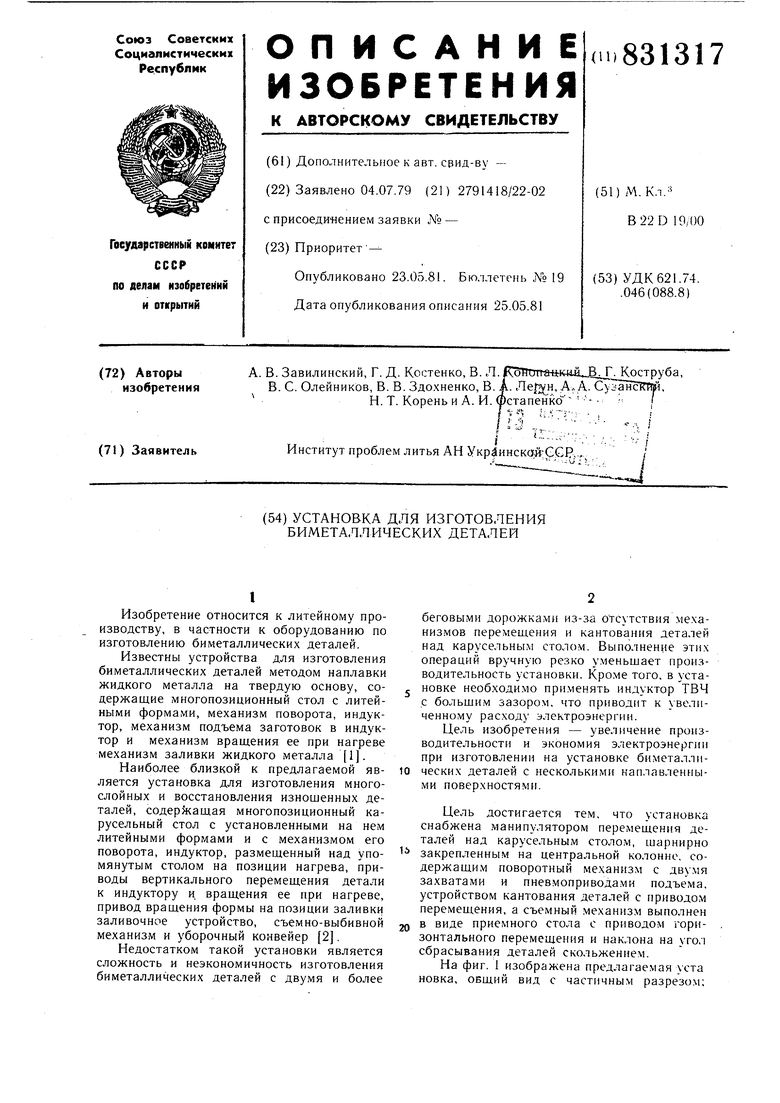

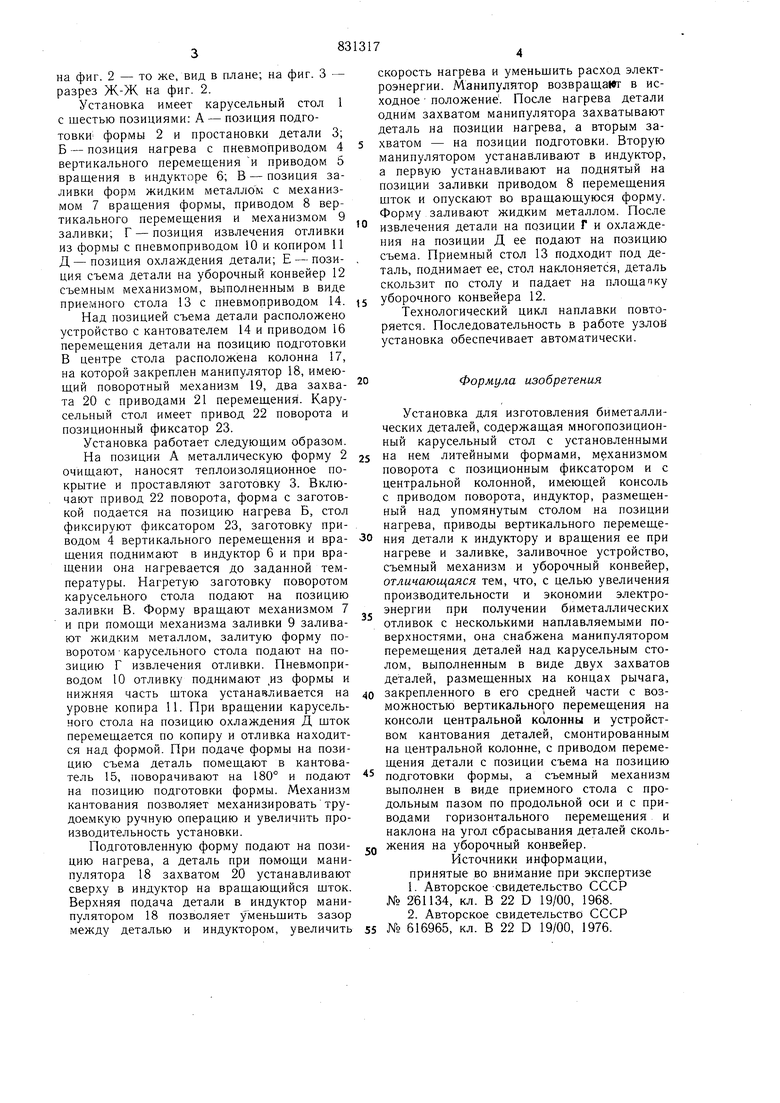

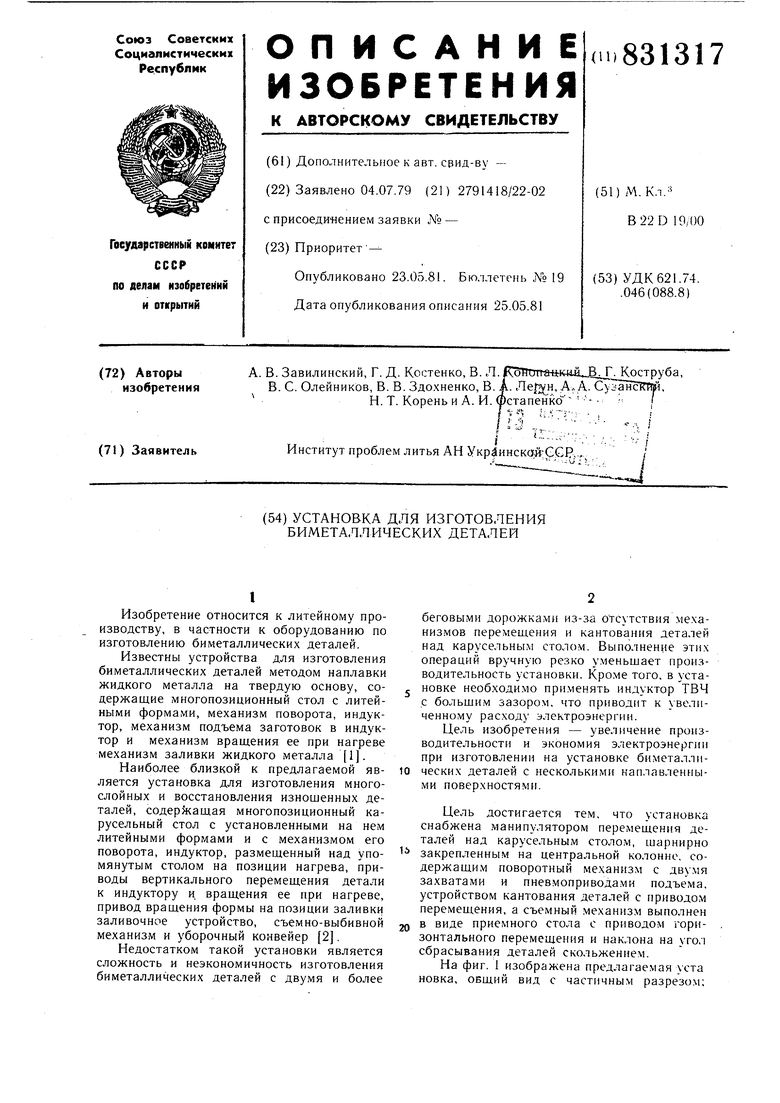

На фиг. 1 изображена предлагаемая уста новка, ОБЩИЙ вид с частичным разрезо.м:

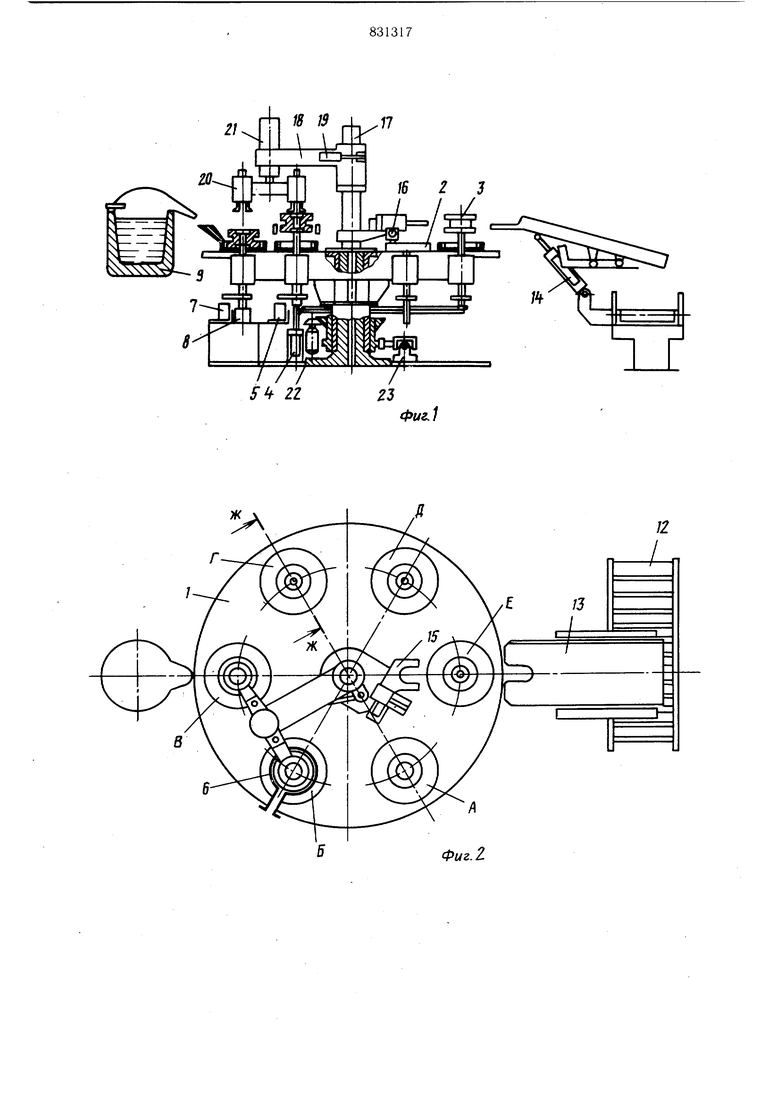

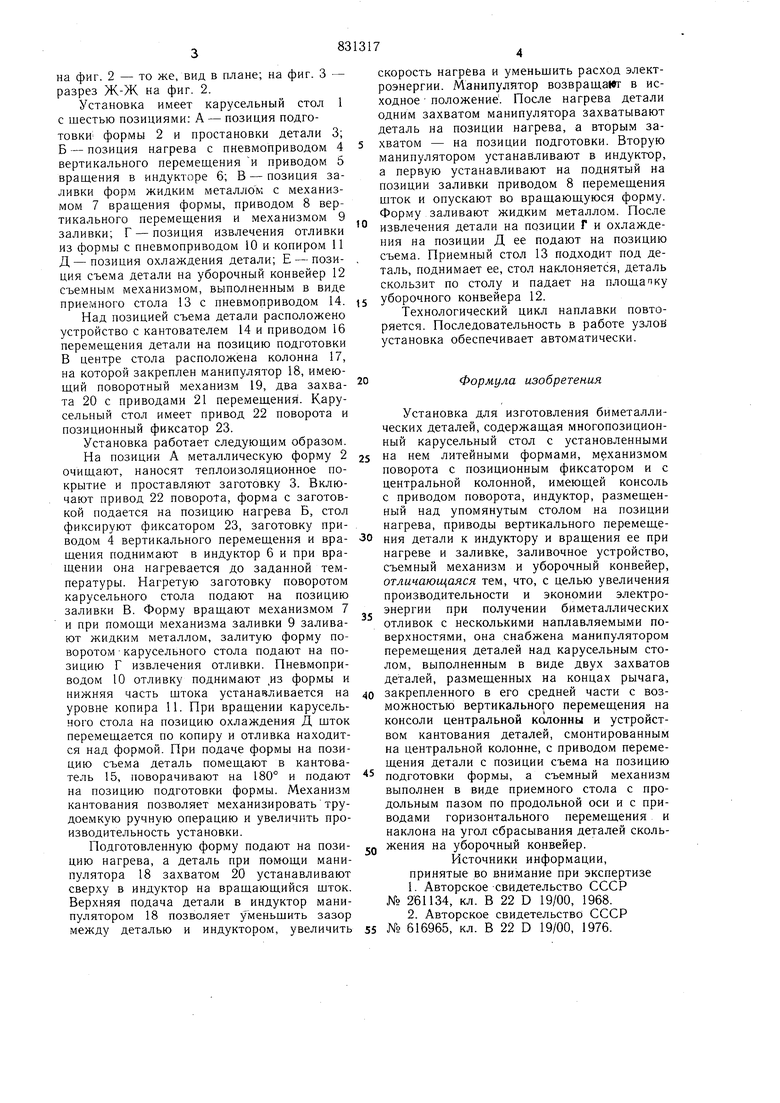

на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез Ж-Ж на фиг. 2.

Установка имеет карусельный стол 1 с шестью позициями: А - позиция подготовки формы 2 и простановки детали 3; Б - позиция н.агрева с пневмоприводом 4 вертикального перемещения и приводом 5 вращения в индукторе 6; В - позиция заливки форм жидким металлом с механизмом 7 вращения формы, приводом 8 вертикального перемещения и механизмом 9 заливки; Г-позиция извлечения отливки из формы с пневмоприводом 10 и копиром 11 Д - позиция охлаждения детали; Е - позиция съема детали на уборочный конвейер 12 съемным механизмом, выполненным в виде приемного стола 13 с пневмоприводом 14. Над позицией съема детали расположено устройство с кантователем 14 и приводом 16 перемещения детали на позицию подготовки В центре стола расположена колонна 17, на которой закреплен манипулятор 18, имеющий поворотный механизм 19, два захвата 20 с приводами 21 перемещения. Карусельный стол имеет привод 22 поворота и позиционный фиксатор 23.

Установка работает следующим образом. На позиции А металлическую форму 2 очищают, наносят теплоизоляционное покрытие и проставляют заготовку 3. Включают привод 22 поворота, форма с заготовкой подается на позицию нагрева Б, стол фиксируют фиксатором 23, заготовку приводом 4 вертикального перемещения и вращения поднимают в индуктор 6 и при вращении она нагревается до заданной температуры. Нагретую заготовку поворотом карусельного стола подают на позицию заливки В. Форму вращают механизмом 7 и при помощи механизма заливки 9 заливают жидким металлом, залитую форму поворотом карусельного стола подают на позицию Г извлечения отливки. Пневмоприводом 10 отливку поднимают из формы и нижняя часть щтока устанавливается на уровне копира 11. При вращении карусельного стола на позицию охлаждения Д щток перемещается по копиру и отливка находится над формой. При подаче формы на позицию съема деталь помещают в кантователь 15, поворачивают на 180° и подают на позицию подготовки формы. Механизм кантования позволяет механизировать трудоемкую ручную операцию и увеличить производительность установки.

Подготовленную форму подают на позицию нагрева, а деталь при помощи манипулятора 18 захватом 20 устанавливают сверху в индуктор на вращающийся щток. Верхняя подача детали в индуктор манипулятором 18 позволяет уменьшить зазор .между деталью и индуктором, увеличить

скорость нагрева и уменьшить расход электроэнергии. Манипулятор возвраща|«г в исходное положение. После нагрева детали одним захватом манипулятора захватывают деталь на позиции нагрева, а вторым захватом - на позиции подготовки. Вторую манипулятором устанавливают в индуктор, а первую устанавливают на поднятый на позиции заливки приводом 8 перемещения щток и опускают во вращающуюся форму. Форму заливают жидким металлом. После

извлечения детали на позиции Г и охлаждения на позиции Д ее подают на позицию съема. Приемный стол 13 подходит под деталь, поднимает ее, стол наклоняется, деталь скользит по столу и падает на площапку

уборочного конвейера 12.

Технологический цикл наплавки повторяется. Последовательность в работе узлой установка обеспечивает автоматически.

Формула изобретения

Установка для изготовления биметаллических деталей, содержащая многопозиционный карусельный стол с установленными

5 на нем литейными формами, механизмом поворота с позиционным фиксатором и с центральной колонной, имеющей консоль с приводом поворота, индуктор, размещенный над упомянутым столом на позиции нагрева, приводы вертикального перемещения детали к индуктору и вращения ее при нагреве и заливке, заливочное устройство, съемный механизм и уборочный конвейер, отличающаяся тем, что, с целью увеличения производительности и экономии электроэнергии при получении биметаллических отливок с несколькими наплавляемыми поверхностями, она снабжена манипулятором перемещения деталей над карусельным столом, выполненным в виде двух захватов деталей, размещенных на концах рычага,

0 закрепленного в его средней части с возможностью вертикального перемещения на консоли центральной колонны и устройством кантования деталей, смонтированным на центральной колонне, с приводом перемещения детали с позиции съема на позицию

подготовки формы, а съемный механизм выполнен в виде приемного стола с продольным пазом по продольной оси и с приводами горизонтального перемещения и наклона на угол сбрасывания деталей скольQ жения на уборочный конвейер.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 261134, кл. В 22 D 19/00, 1968.

2.Авторское свидетельство СССР 5 № 616965, кл. В 22 D 19/00, 1976. f 22

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления биметаллических деталей | 1982 |

|

SU1069941A1 |

| Установка для изготовления многослойных и восстановления изношенных деталей | 1976 |

|

SU616965A1 |

| Линия для производства биметаллических отливок | 1990 |

|

SU1797515A3 |

| Установка для наплавки деталей | 1978 |

|

SU814562A1 |

| Поточно-механизированная линия для наплавки бил | 1981 |

|

SU1069940A1 |

| Устройсто для получения биметаллических изделий | 1975 |

|

SU550234A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Установка для наплавки деталей | 1980 |

|

SU933233A1 |

| Линия для заливки пакетов роторов | 1985 |

|

SU1380856A1 |

| Автоматическая линия кокильного литья | 1978 |

|

SU768549A1 |

ж-ж

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача