(54) УСТАНОВКА ДЛЯ НАПЛАВИВ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточно-механизированная линия для наплавки бил | 1981 |

|

SU1069940A1 |

| Установка для изготовления биметаллических деталей | 1982 |

|

SU1069941A1 |

| Установка для изготовления биметалли-чЕСКиХ дЕТАлЕй | 1979 |

|

SU831317A1 |

| МАНИПУЛЯТОР ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1996 |

|

RU2101152C1 |

| Установка для восстановления деталей | 1976 |

|

SU621456A1 |

| Установка для наплавки деталей | 1978 |

|

SU814562A1 |

| Установка для изготовления многослойных и восстановления изношенных деталей | 1976 |

|

SU616965A1 |

| Установка для наплавки | 1983 |

|

SU1180152A1 |

| Линия для производства биметаллических отливок | 1990 |

|

SU1797515A3 |

| Способ автоматической наплавки толкателей | 1989 |

|

SU1683932A1 |

I

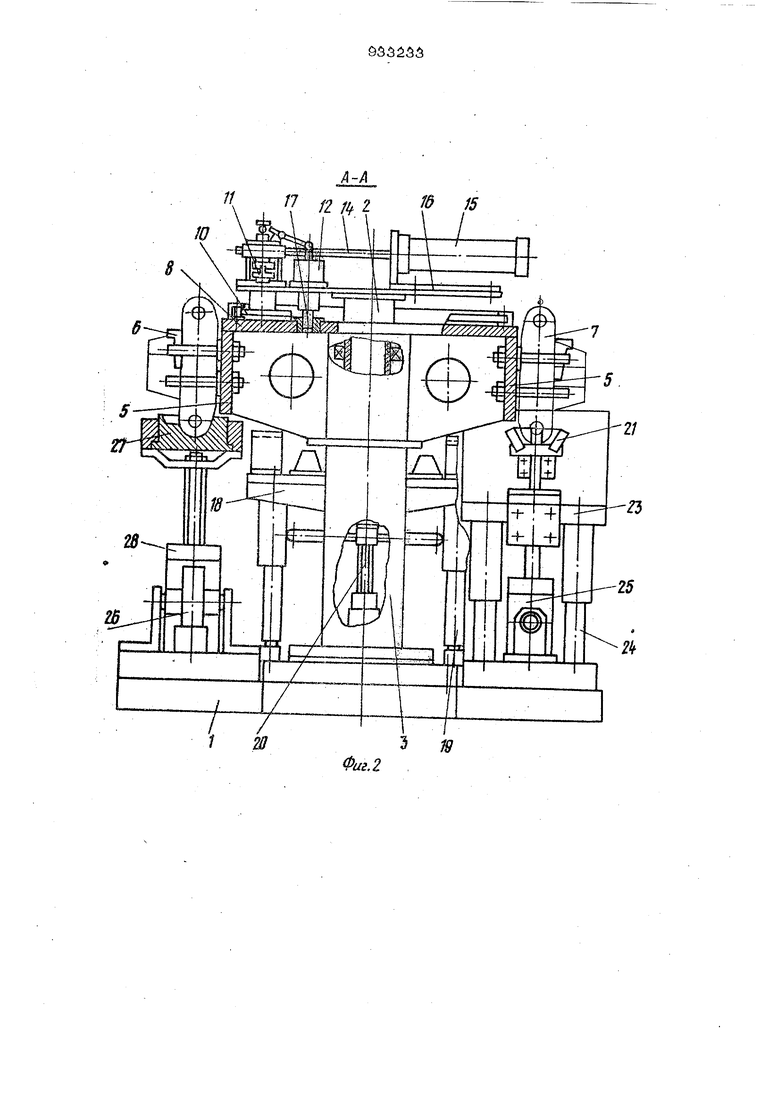

Изобретение относится к оборудованию по изготовлению изношенных деталей, в частности звеньев гусешш промышленных тракторов и траков роторных экскаваторов.

Известна установка дан заливки проушин звеньев гусениц жидким металлом, содержащая транспортирующее устройство с механизмами зажима зветьев, у которых подвижные и неподвижные захватываюшие элементы выполнены с заливочными ворсиками Cl .

Однако эта установка имеет ннзкую производительность и не офспечивает диффузионное соединение между основia iM и наплавляемым металлами.

Наиболее близкой по техническому решению и достигаемому результату к из ретешпо является установка для восстановления деталей, содержащая карусельный стол с литейными формами и приводом поворота, бункер для формовочной смеси, индуктор токов высокой частоты для нагрева восстанавливаемой

детали и механизм подачи ее к индуктору, механизм извлечения моделей лвтвн- ковой системы, смонтированный на кроя- штейне, шарнирно установленном на ося карусельного стола и имоопщм привод. поворота в горизонтальной плоскости, и выбивную решетку, размешенную на зиции выбивки рядом с карусельным 2 .

10

Недостатком такой установки являеггся сложность конструкции, включакяией механизмы по наполнению литейной фор-. мы смесью, выбивки фо1ад и регенерации смеси. При восстановлении крупных д&15талей габаритный размер таких мехаквэмов увеличивается в 2-3 раза. В установке отсутствует механизм точной фн сашш наплавляемых деталей по базовым размерам, что приводит к браку по ве20личине наплавляемого слоя. Производительность установки низкая из- бсолгшого количества технологических операций. ЦельЮ нэобретегаш является упрошеfflie конструкции установки при восстановле}1ии наплавкой крупных деталей, улучше1ше ка ества наплавляемой поверх ности и повьпиешге производительности. Поставиенная цепь достигается тем, что устаназка снабжена тремя вертикаль ными ппощадка хш, закрепленными на пе риферда поворотного стола и имеющими зажимы дает закрепления деталей, а также кондуктор корректировки положения наплавляемссй детали, прттчем последний, нагреватель ТВЧ и литейная форма разметены посгаедовательно под каждой из вертнкалы ых площадок, и калодый из этих узлов снабжен приводом подъема. Привод поворота молсет быть закреплен над поворотным столом на централь ной незлоднижной стойке. Привод подъема кондуктора может быть вьшолнен винтовым. На фиг. 1 изображена предлагаемая установка, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Установка состоит, из станины 1, на которой установлена вертикальная стойк 2 с посач1е1той на нее на подлпшниках качения колонной 3, в верхней части которой закреплен поворотный стол 4, по периферии которого закреплена под углом 120 к другу вертикальные площадки 5, имекяпие зажимы 6 для закрепления детали 7, В верхней части стойки 2 на горизонтальной площадке 8 расположен привод поворота, состоящий цевочного колеса 9, входящего в зацепление с шестерней 10, которая через муфту 11 с приводом 12 и щестерней 13 соединена с зубчатой рейкой 14 пневмопривода 15, расположенного на горизонтальной площадке 16, закрепленной в верхней части стойки; 2. На этой же горизонтальной площадке-расположен лозЮ1И01шый фиксатор 17 с пневмоприво дом 12. Под первой вертикальной площадкой раслопожен кондуктор 18 коррек тировки положения наплавляемой детали, смонт1фованный на двух скалках 19 и соедгтенный с винтовым приводом 20. Под второй вертикальной площадкой располохсеп высокочастотный индуктор 21, подютгспекиый к трансформатору 22, который распсяожен на подвижнрй площадке 23, посаженной на направляющие скалки 24 и соединенной с приводом,25 Под третьей вертикальной площадкой расположена па направляющих скалках 26 металлическая форма 27, соединенная с приводом 28, Установка работает следующим образом. Направляемая деталь 7 на позиции простановки устанавливается на вертикальной площадке 5 поворотного стола 4. Начальную корректировку положения детали производят кондуктором 18, который подводят с помощью винтового привода 20. За базовую поверхность при корректировке выбрана верхняя внутренняя поверхность отверстия проушины детали. Фиксацию положения детали осуществляют быстродействую.щими зажимами 6. После чего когздуктор 18 отводят в исходное положение и в проушины проставляют стержни. Поворотом стола 4 на 120° деталь подают на позицию нагрева. Приводом подъема 25 индуктор 21 подают в зону наппавряемых поверхностей детали и включают ТВЧ. При. достижении заданной температуры индуктор отводят в исходное положение, а деталь подают на позицию заливки. Предварительно подготовленную литейную форму 27 приводом подъема 28 подают под деталь и заливают жидкий металл, которым заполняют зазор между стержнем и наплавляемой поверхностью проущины. После кристаллизации наплавляемого слоя литейную форму 27 возвращают в исходное положение, а деталь подают на позицию подготовки, где ее cшпvIaют и отправляют на последующую обработку. Технологический цикл наплавки повторяется. Последовательность операций на установке обеспечивается автоматически. Наличие в установке поворотного стола с закрепленными по периферии вертикальными площадками позволило значительно упростить ее конструкцию и наплавлять звенья гусениц весом более 400 кг. Применение в установке кондуктора корректировки и быстродействующих зажимов для закрепления детали позволило увеличить производительность установки. По предварительному расчету экономический эффект от внещэения установки для восстановления звеньев гусениц промьпштенных тракторов и траков роторных экскаваторов составит за счет улучшения качества наплавпения поверхности и увеличения производительности в 2,5-3 раза 340 тыс. руб. в год. Формула изобретения 1. Установка для наплавки деталей, преимущественно звеньев ryceiniii, содержания поворотный стоп с центральной неподвижной стойкой, приводом поворота и поагашонным фиксатором, литейную форму и нагреватель ТВЧ, отличающаяся тем, что, с цепью упрощения конструкции установки при восстановлении наплавкой крупных деталей, улучшения качества наплавленных поверхностей и повышения производительности, она снабжена тремя вертикальными пло- щадками, закрепленными по периферии поворотного стола и имеюшимк зажимы для закрепления деталей, а также кондуктором корректировки положения наплавляемой детали, причем последний, натреватель ТВЧ и литейная форма размещены последоватепьно под каждой из 9 3 вертикальных площадок, и каждый из этих узлов снабжен приводе подъема. 2.Установка по п. 1, о т л и ч а ющ а я с я тем, что привод поворота закреплен над поворотным на центральной неподвижной стойке. 3.Установка по п. о т п и ч а ю щ а я с я тем, что привод подъема кондуктора ВЬШОЛНеН ЕЕНТОВЫМ. . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 547286, кл. В 22 Q 19/1О, 1975. 2.Авторское свидетельство СССР 621456, кл. В 22 D 19/10, 1976 (прототип). ±А. t /7 f2ffyZ 1& 15

Фиг.Ъ

Авторы

Даты

1982-06-07—Публикация

1980-05-16—Подача