(54) УСТАНОВКА ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления биметалли-чЕСКиХ дЕТАлЕй | 1979 |

|

SU831317A1 |

| Установка для наплавки деталей | 1980 |

|

SU933233A1 |

| Установка для изготовления многослойных и восстановления изношенных деталей | 1976 |

|

SU616965A1 |

| Установка для изготовления биметаллических деталей | 1982 |

|

SU1069941A1 |

| Поточно-механизированная линия для наплавки бил | 1981 |

|

SU1069940A1 |

| Линия для производства биметаллических отливок | 1990 |

|

SU1797515A3 |

| Установка для восстановления деталей | 1976 |

|

SU621456A1 |

| Устройсто для получения биметаллических изделий | 1975 |

|

SU550234A1 |

| Установка для литья под низким дав-лЕНиЕМ | 1979 |

|

SU850298A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК | 1992 |

|

RU2048971C1 |

t

Изобретение относится к литейному производству и, в частности к оборудованию для изготовления многослойных деталей.

Известно устройство для изготовления многослойных деталей наплавкой жидким металлом, выполненное в виде поворотного стола с приводом, содержащее индуктор для нагрева детали и механизм заливки жидкого металла tlJ .

Наиболее близким техническим решением является устройство для изготовления многослойных и восстановления изношенных деталей наплавко жидким металлом, содержащее металлические формы для размещения деталей, установленные на поворотном столе, индуктор для подогрева формы, механизмы подъема и вращения детали в момент ее высокочастотного нагрева в индукторе и механизм заливки жидкого металла 12 .

Однако в данном устройстве простановку заготовок в форму и съем деталей производят вручную, а привод вращения не обеспечивает плавного поворота стола с позиции на позицию и строгой его фиксации. Неразъемные литейные формы позволяют изготовлять только простой конфигурации. При этом без регулируемого охлаждения невозможно получить заданную структуру и механические свойства наплавляемого слоя.

Цель изобретения - увеличение производительности установки и улучшение качества наплавки.

Поставленная цель достигается тем,

0 что установка снабжена съемно-простановочнЕМ механизмом,соединенным двуплечим рычагом с колонной, расположенной между позицией выбивки и позицией простановки детали. Кро5ме того, привод вращения стола выполнен реверсивным с позиционными фиксаторами и ограничителями обратного хрда, а постоянные литейные формы выполнены с регулируемым водяным охлаждением, вертикальной осью разъема и пневмоприводом с 1 лчажной разъемно-запирающей системой.

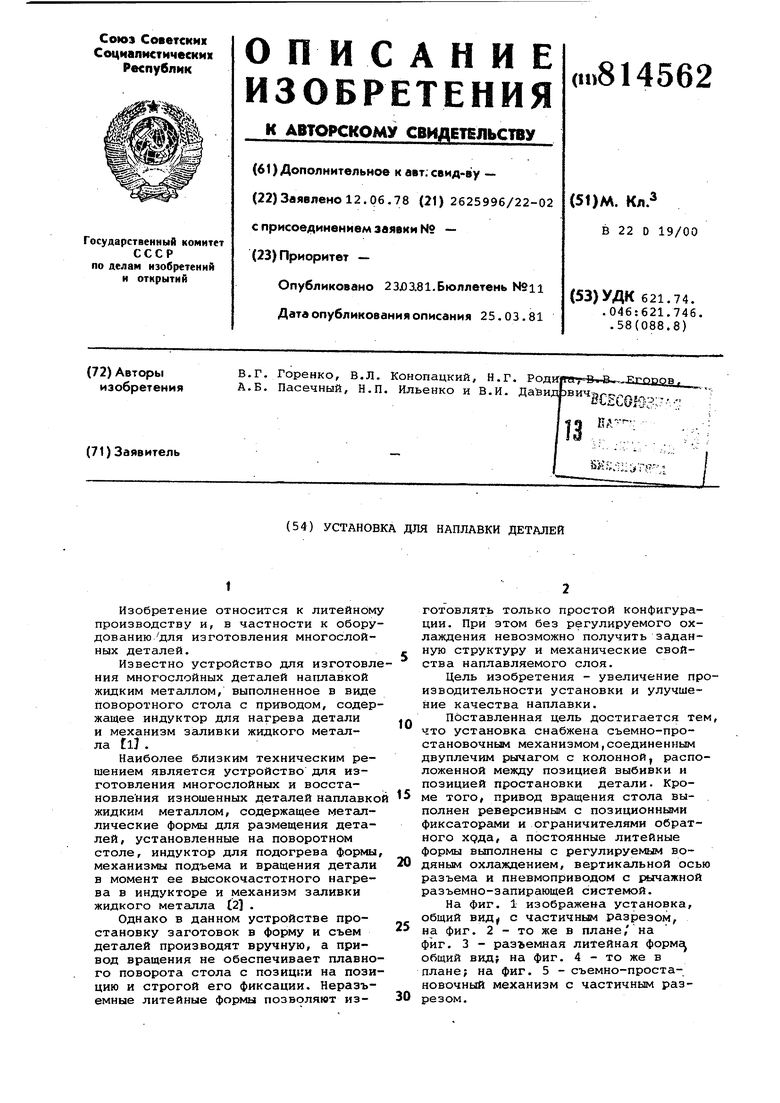

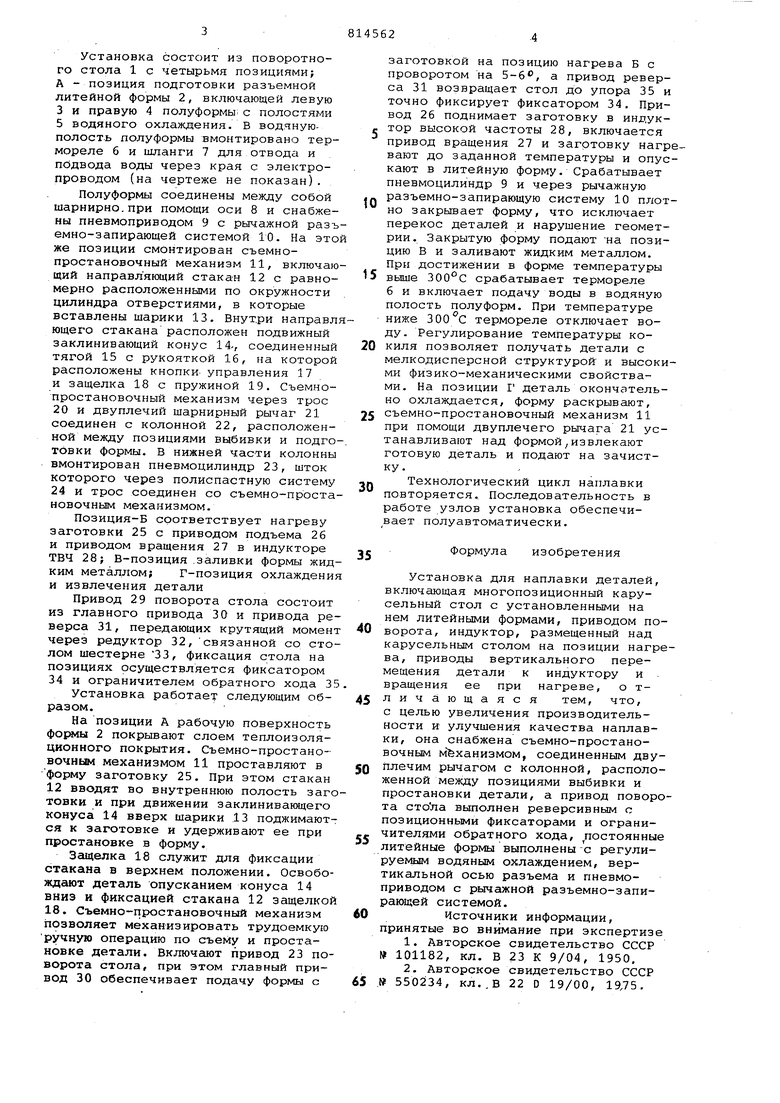

На фиг. 1 изображена установка, общий вид с частичньлм разрезом,

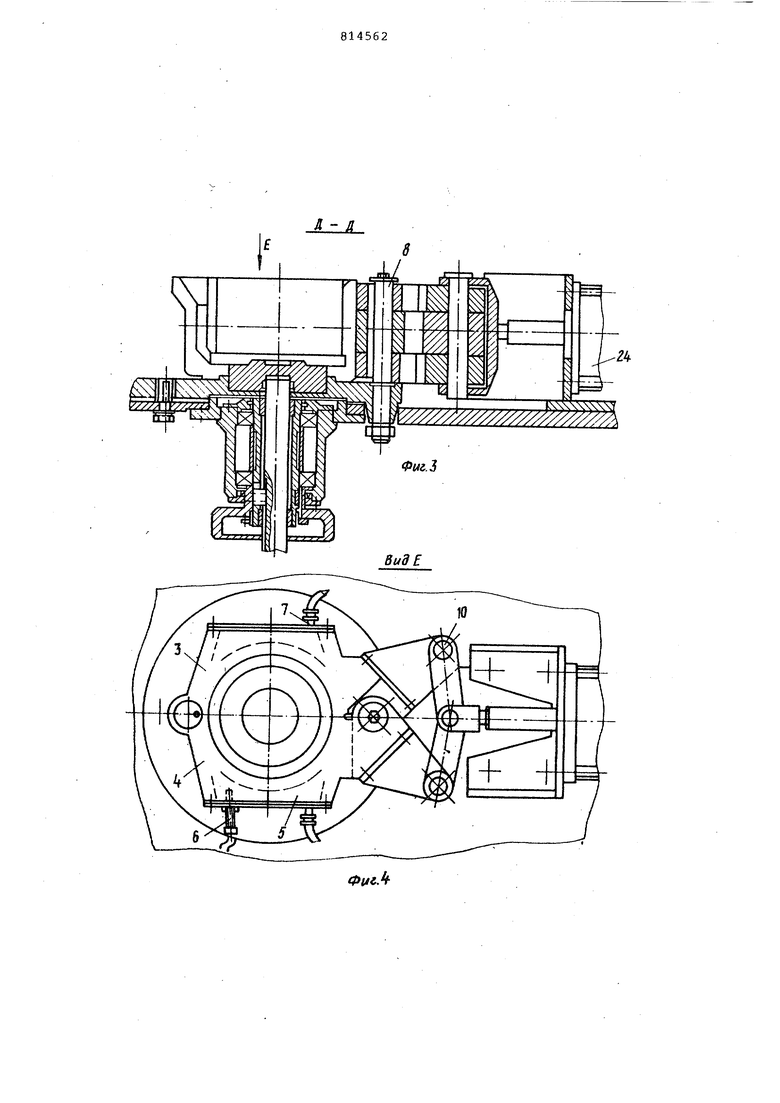

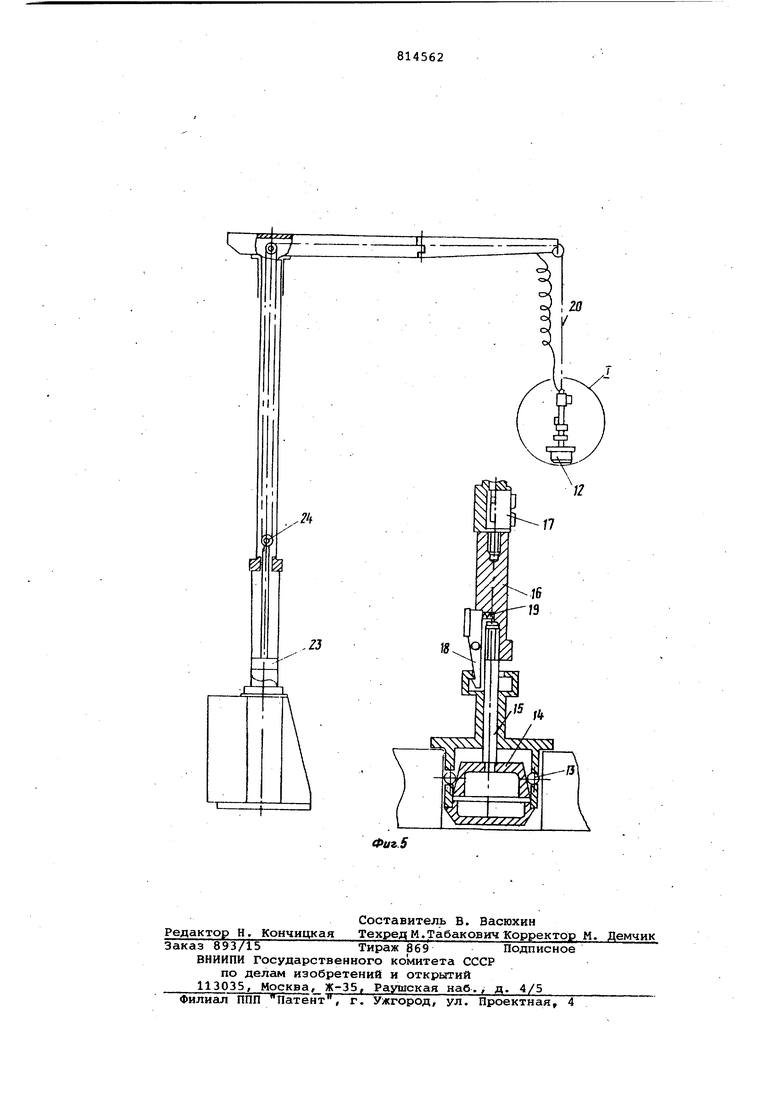

5 на фиг. 2 - то же в плане, на фиг. 3 - разъемная литейная форм общий вид; на фиг. 4 - то же в плане; на фиг. 5 - съемно-простановочный механизм с частичным раз0резом.

Установка состоит из поворотного стола 1 с четырьмя позициями; А - позиция подготовки разъемной литейной формы 2, включающей левую 3 и правую 4 полуформы с полостями 5 водяного охлаждения. В водянуюполость полуформы вмонтировано термореле б и шланги 7 для отвода и подвода воды через края с электропроводом (на чертеже не показан).

Полуформы соединены между собой шарнирно.при помощи оси 8 и снабжены пневмоприводом 9 с рычажной разъемно-запирающей системой 10. На этой же позиции смонтирован съемнопростановочный механизм 11, включающий направлянхций стакан 12 с равномерно расположенными по окружности цилиндра отверстиями, в которые вставлены шарики 13. Внутри направляющего стакана расположен подвижный заклинивающий конус 14-, соединенный тягой 15 с рукояткой 16, на которой расположены кнопки управления 17 и защелка 18 с пружиной 19. Съемнопростановочный механизм через трос 20 и двуплечий шарнирный рычаг 21 соединен с колонной 22, расположенной между позициями выбивки и подготбвки формы, в нижней части колонны вмонтирован пневмоцилиндр 23, шток которого через полиспастную систему 24 и трос соединен со съемно-простановочным механизмом.

Позиция-Б соответствует нагреву заготовки 25 с приводом подъема 26 и приводом вращения 27 в индукторе ТВЧ 28; В-позиция .заливки формы жидким металлом; Г-позиция охлаждения и извлечения детали

Привод 29 поворота стола состоит из главного привода 30 и привода реверса 31, передающих крутящий момент через редуктор 32,связанной со столом шестерне 33, фиксация стола на позициях осуществляется фиксатором 34 и ограничителем обратного хода 35

Установка работает следующим образом.

На позиции А рабочую поверхность ФОСЯ4Ы 2 покрывают слоем теплоизоляционного покрытия. Съемно-простановочным механизмом 11 проставляют в форму заготовку 25. При этом стакан 12 вводят во внутреннюю полость заготовки и при движении заклинивающего конуса 14 вверх шарики 13 поджимаются к заготовке и удерживают ее при простановке в форму.

Защепка 18 служит для фиксации стакана в верхнем положении. Освобождают деталь опусканием конуса 14 вниз и фиксацией стакана 12 защелкой 18. Съемно-простановочный механизм позволяет механизировать трудоемкую ручную операцию по съему и простановке детали. Включают привод 23 поворота стола, при этом главный привод 30 обеспечивает подачу формы с

заготовкой на позицию нагрева Б с проворотом на 5-6, а привод реверса 31 возвращает стол до упора 35 и точно фиксирует фиксатором 34. Привод 26 поднимает заготовку в индуке тор ВЫСОКОЙ частоты 28, включается привод вращения 27 и заготовку нагревают до заданной температуры и опускают в литейную форму. Срабатывает пневмоцилиндр 9 и через рычажную разъемно-запирающую систему 10 плотно закрывает форму, что исключает перекос деталей и нарушение геометрии. Закрытую форму подают -на позицию В и заливают жидким металлом. При достижении в форме температуры

5 выше 30оС срабатывает термореле 6 и включает подачу воды в водяную полость полуформ. При температуре ниже 300с термореле отключает воду. Регулирование температуры кокиля позволяет получать детали с

мелкодисперсной структурой и высокими физико-механическими свойствами. На позиции Г деталь окончательно охлаждается, форму раскрывают,

5 съемно-простановочный механизм 11 при помощи двуплечего рычага 21 устанавливают над формой/извлекают готовую деталь и подают на зачистку.

Технологический цикл наплавки повторяется. Последовательность в работе узлов установка обеспечивает полуавтоматически.

Формула изобретения

Установка для наплавки деталей, включающая многопозиционный карусельный стол с установленными на нем литейными формами/ приводом поворота, индуктор, размещенный над карусельным столом на позиции нагрева, приводы вертикального перемещения детали к индуктору и вращения ее при нагреве, о т5 личающаяся тем, что, с целью увеличения производительности и улучшения качества наплавки, она снабжена съемно-простановочным механизмом, соединенным двуQ плечим рычагом с колонной, расположенной между позициями выбивки и простановки детали, а привод поворота стола выполнен реверсивным с позиционными фиксаторами и ограничителями обратного хода, юстоянные литейные формы выполнены с регулируемым водяным охлаждением, вертикальной осью разъема и пневмоприводом с рычажной разъемно-запирающей системой.

0 Источники информации,

принятые во внимание при экспертизе

1Ж

Фил. 2

ФигЛ

Авторы

Даты

1981-03-23—Публикация

1978-06-12—Подача