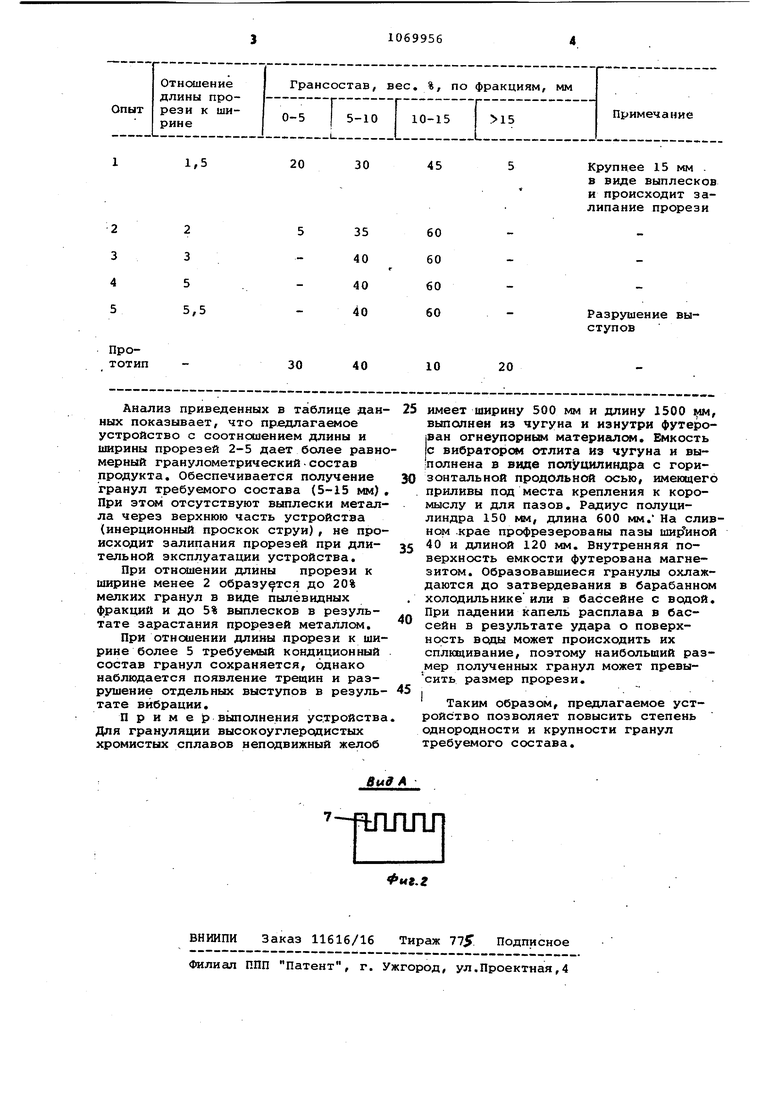

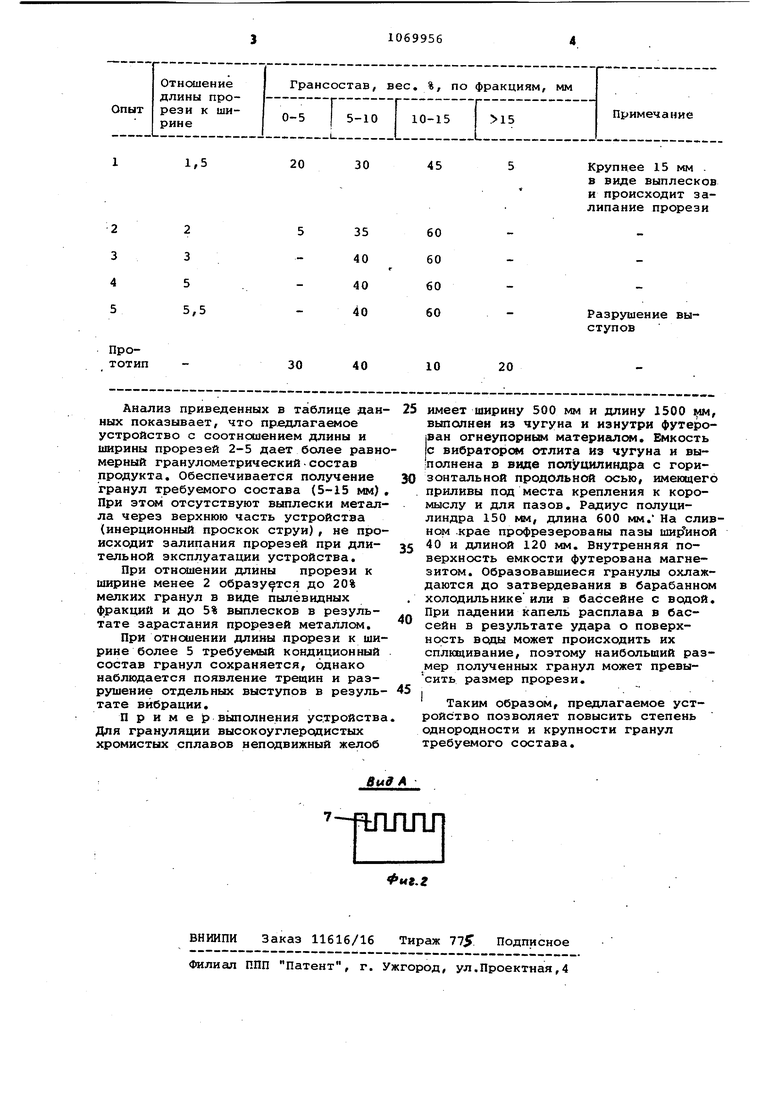

tJaoeDe eHHe относится к порошковой металлургии и может быть исполь зовано для получения гранул из расп лавов металла, в частности ферросплавов и шлака. Известно устройство для гранулирования расплава шлака потоком воздуха, содержащее наклонный желоб, камеру смешения и воздухоподакадие сопла, С целью повышения выхода гра нул крупнее 5 мм дно желоба выполне но с продольными канавками, переход щими в конце его в прорези. Канавки предназначены для предварительного формирования потока расплава в стру ки П. Однако, поскольку грануляция рас лава производится потоком воздуха, то при использовании указанного уст ройства невозможно получать крупные гранулы. Кроме того, в этом случае на размер гранул влияет неравномерность движения расплава по дну жело ба, а именно по оси желоба скорость выше, чем по периферии, поэтому в центре желоба образуются гранулы крупнее, чем с края. Наиболее близким к предлагаемому, по технической сущности и достигаемому результату является устройство для грануляции металлургических расплавов, содержащее неподвижный желоб, охлаждаемую полость с входным отверстием для расплава, которая снабжена вибратором. Под действием вибрации расплав, сливаемый в водоох лаждаемую емкость, диспергируется на капли, которые после затвердевания образуют гранулы (21, Однако исподьзование известного устройства не позволяет получать однородную смесь гранул крупнее 10мм вследствие неупорядоченности процесса грануляции. Наряду с крупными гранулами образуется много мелких, что требует в дальнейшем их отсеваи снижает производительность устройства. Цель изобретения - увеличение степени однородности и крупности гранул, Поставленная цель достигается тем Что в устройстве для гранулирования металлургических расплавов, содержащем неподвижный желоб и емкость с вибратором, сливной край емкости выполнен с прорезями при соотношении длины каждой прорези и ее ширины равном 2-5, Выполнение сливного края емкости в виде порога с прорезями сглаживает неравномерность движения расплав.а, способствует повышению однородности размера получаемых гранул, пр дотвращает инерционный проскок расплава в виде сплошной струи, ,На фиг, 1 приведено предлагаемое устройство, продольный разрез; на фиг, 2 - вид стрелы,А на фиг, 1, Устройство для гранулирования металлургических расплавов содержит неподвижный желоб 1, под которым на оси 2 установлено коромысло 3 с вибратором 4, состоящим из источника вибрации, упора и пружины для силового замыкания коромысла 3 с источником вибрации. Емкость 5 укреплена на коромысле 3, имеет на сливном крае порог 6 с прорезями 7, Ширина прорезей 7 определяется крупностью частиц, а соотношение длины каждой прорези и ее ширины составляет 2-5, Меньшее соотношение вызывает быстрое залипание прорезей, а большее ВИбрацию выступов, образукнцих прорези, и их разрушение. Устройство работает следующим образом. При сливе расплава в желобе 1 он растекается по дну желоба и самотеком поступает в емкость 5, которая , совершает колебательное движение под действием вибратора 4, При движении емкости 5 вверх коромысло 3 наталкивается на упор и происходит динамический удар, во время которого капли расплава выплескиваются через прорези 7 порога 6, Амплитуда вибрации регулируется упором вибратора 4, Размер образующихся капель опг ределяется шириной прорези 7, Емкость 5 с порогсм б одновременно служит накопителем расплава, который сглаживает неравномерность скорости движения расплава в желобе 1, что исключает ее влияние на размер образукадихся капель. При поступлении расплава в емкость 5 скорость его движения гасится, происходит равномерное перераспределение по ширине, что способствует получению гранул одинакового размера. Вслед.ствие того, что прорези 7 выполнены на пороге б, представляющем сливной край емкости 5 и расположенном под углом к ее дну, предотвращается инердионный проскок расплава через емкость в недиспергированном виде, Благодаря тому, что длина прорезей более ширины, при залипании нижней части прорези расплав проходит, сверху над ее залипшей частью через следукщий участокДЛИНЫ, что повышает надежность работы устройства. Для сравнения эффективности пред- Лагаемого устройства с прототипом были проведены контрольные опыты, результаты которых приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор расплава | 1983 |

|

SU1127689A1 |

| Установка для грануляции чугуна | 1975 |

|

SU667224A1 |

| Устройство для грануляции металлических расплавов | 1980 |

|

SU876307A1 |

| Установка для грануляции расплава | 1985 |

|

SU1301803A1 |

| Виброокомкователь | 1981 |

|

SU996483A1 |

| Установка для припечной грануляции металлургических шлаков | 1979 |

|

SU775068A1 |

| Аппарат для гранулирования порошкообразных материалов | 1980 |

|

SU890604A2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| Гранулятор расплава | 1977 |

|

SU691178A1 |

| Установка для грануляции расплава | 1984 |

|

SU1261702A1 |

УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ, содержащее желоб и емкость с вибратором, отличающееся тем, что, с целью увеличения степени однородности и крупности гранул, сливной край емкости выполнен с прорезями при соотношении длины каждой прорези и ее ширины равном 2-5. О) СО СО ел л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU376335A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU384615A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-30—Публикация

1982-07-02—Подача