(5) ВИБРООКОМКОВАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОКОМКОВАНИЯ ШИХТЫ | 2001 |

|

RU2218530C2 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Окомкователь агломерационной шихты | 1983 |

|

SU1155623A1 |

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

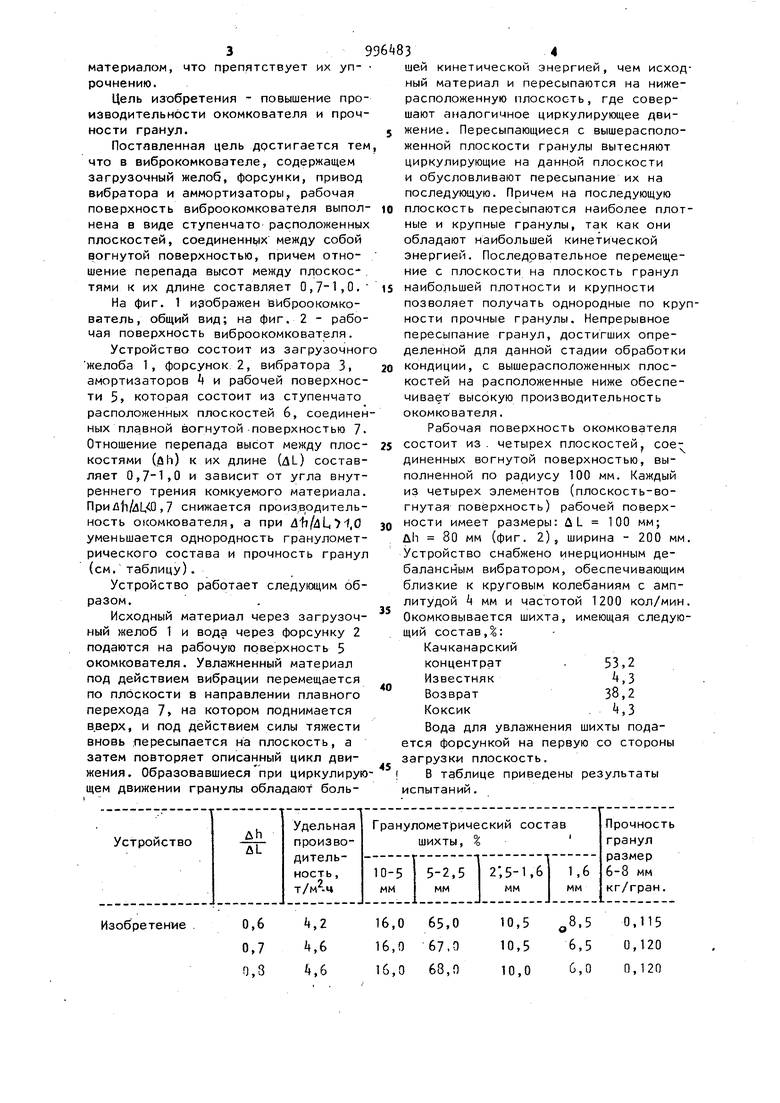

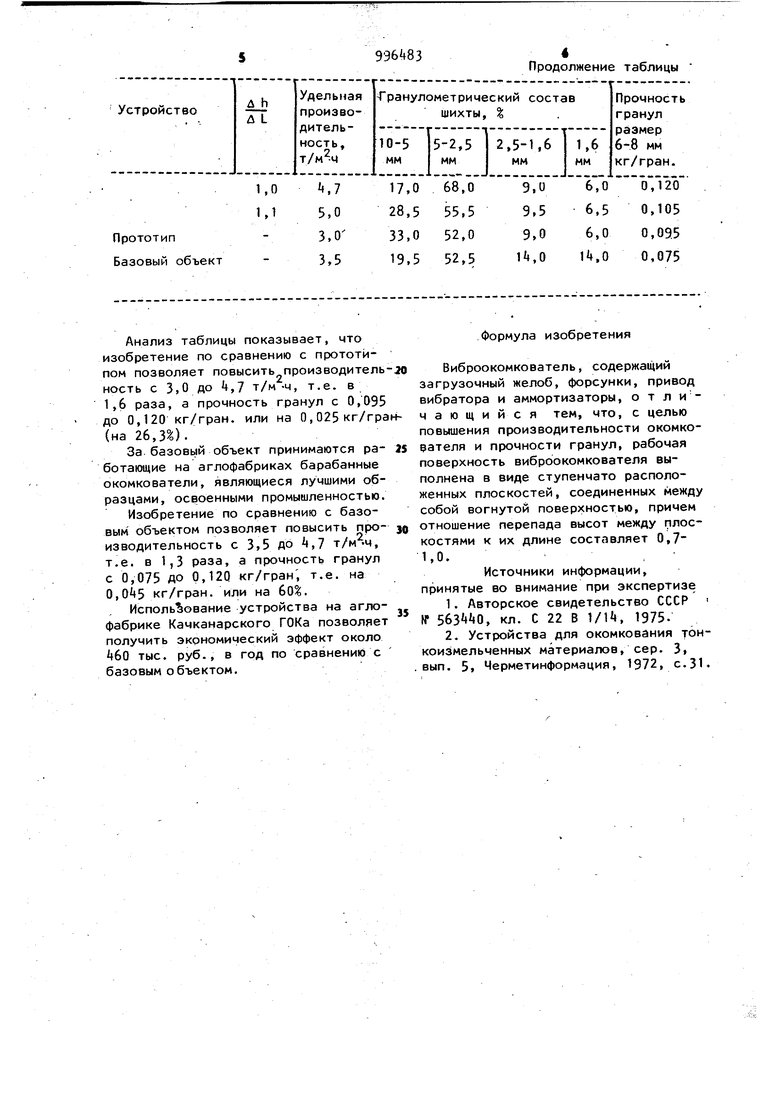

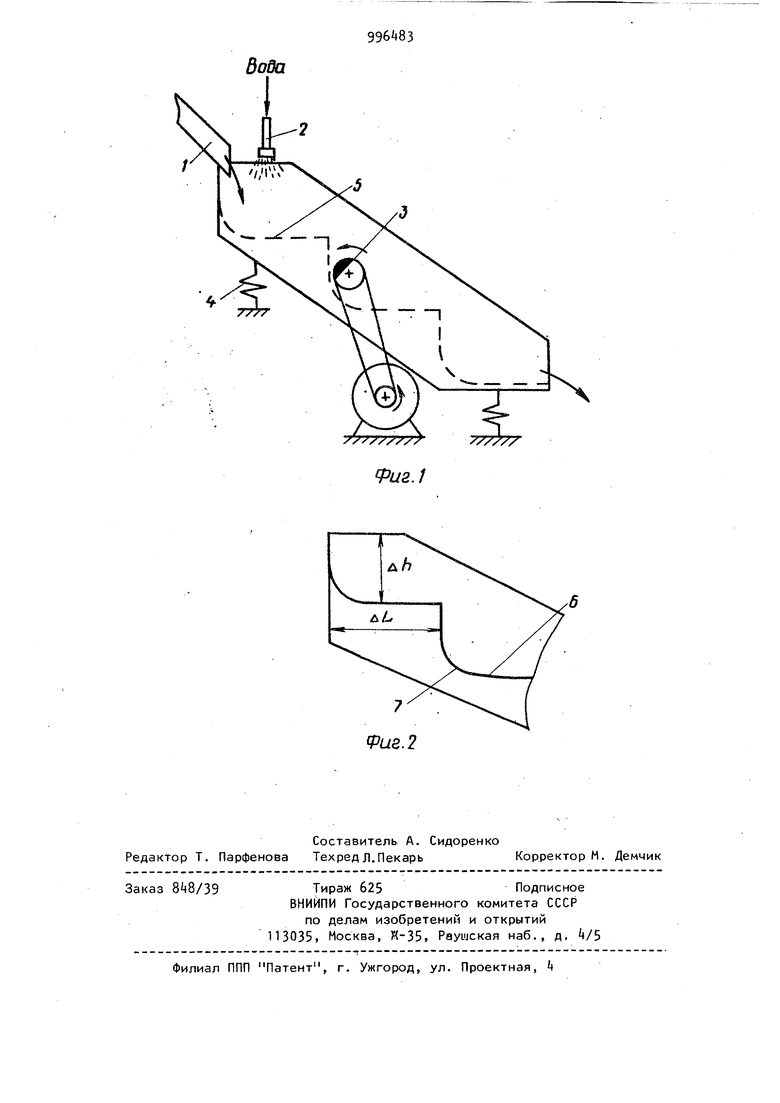

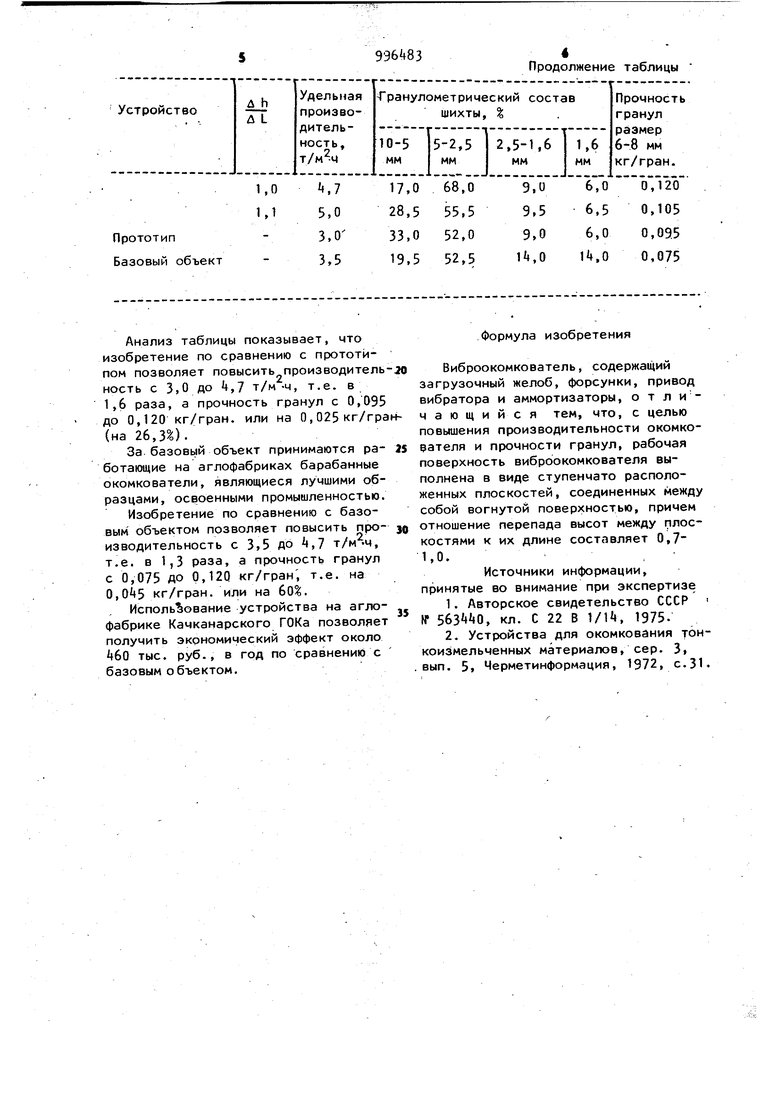

Изобретение относится к предварительной обработке руд и может быть использовано в черной и цветной металлургии, а также в химической промышленности для гранулирования сыпучих материалов. Известно устройство для окомкования материалов, включающее наклонный короб с размещенной в нем плоскостью на которой установлены загнутые ввер в сторону разгрузки, порожни при отношении их высоты к расстоянию между ними 0,0t-0,2 l . Недостатками устройства являются низкая производительность и высокая неоднородность гранул по крупности. Наиболее близким к изобретению по технической сущности и достигаемому результату является аппарат для непрерывного окатывания порошкообразны материалов путем вибрации на наклонной плоскости, принятый в качестве прототипа, который состоит из загрузочного желоба, форсунки, рабочих наклонных поверхностей, расположенных под углом друг к другу, вибраторов и амортизаторов. Увлажненный материал со связующим подают на наклонную рабочую поверхность, которая совершает колебательные движения. Циркулирующее движение материала способствует его окомкованию; при достижении определенных размеров гранулы перекатываются через край поверхности 2. Однако известному устройству присущи такие недостатки Kart: низкая производительность, так как расположение рабочих наклонных плоскостей под углом друг к другу существенно затрудняет циркуляцию материала и ограничивает толщину комкуемого слоя, и невысокая прочность гранул, обусловленная отсутствием упрочняющей зоны, без которой крупные сформировавшиеся гранулы вплоть до выгрузки контактируют с мелким комкуемым материалом, что препятствует их упрочнению. Цель изобретения - повышение производительности окомкователя и прочности гранул. Поставленная цель достигается тем что в виброкомкователе, содержащем загрузочный желоб, форсунки, привод вибратора и аммортизаторы, рабочая поверхность виброокомкователя выполнена в виде ступенчато расположенных плоскостей, соединеннь1х между собой вогнутой поверхностью, причем отношение перепада высот между плоское- . тями к их длине составляет 0,7-1,0. На фиг. 1 изображен виброокомкователь, общий вид; на фиг. 2 - рабочая поверхность виброокомкователя. Устройство состоит из загрузочног желоба 1, форсунок 2, вибратора 3, амортизаторов Ц и рабочей поверхности 5, которая состоит из ступенчато расположенных плоскостей 6, соединен ных плавной вогнутой .поверхностью 7. Отношение перепада высот между плоскостями (ah) к их длине (uL) составляет 0, и зависит от угла внутреннего трения комкуемого материала. ПриЛ}1/дЦ 0 ,7 снижается производительность окомкователя, а при 411 4Ц 1,0 уменьшается однородность гранулометрического состава и прочность гранул (см. таблицу). Устройство работает следующим образом. Исходный материал через загрузочный желоб 1 и вода через форсунку 2 подаются на рабочую поверхность 5 окомкователя. Увлажненный материал под действием вибрации перемещается по плсэскости в направлении плавного перехода 7, на котором поднимается в.верх, и под действием силы тяжести вновь .пересыпается на плоскость, а затем повторяет описанный цикл движения. Образовавшиеся при циркулирую щем движении гранулы обладают боль,2

0,6 .6 0,7 4,6

0,3

10,5 д8,5 0,115

65,0 10,56,5 0,120

67,0

10,06,0 0,120 68,0 шеи кинетической энергией, чем исходный материал и пересыпаются на нижерасположенную плоскость, где совершают аналогичное циркулирующее движение. Пересыпающиеся с вышерасположенной плоскости гранулы вытесняют циркулирующие на данной плоскости и обусловливают пересыпание их на последующую. Причем на последующую плоскость пересыпаются наиболее плотные и крупные гранулы, так как они обладают наибольшей кинетической энергией. Последовательное перемещение с плоскости на плоскость гранул наибольшей плотности и крупности позволяет получать однородные по крупности прочные гранулы. Непрерывное пересыпание гранул, достигших определенной для данной стадии обработки кондиции, с вышерасположенных плоскостей на расположенные ниже обеспечивает высокую производительность окомкователя. Рабочая поверхность окомкователя состоит из. четырех плоскостей сое:; диненных вогнутой поверхностью, выполненной по радиусу 100 мм. Каждый из четырех элементов (плоскость-вогнутая поверхность) рабочей поверхности имеет размеры: uL 100 мм; uh 80 мм (фиг. 2), ширина - 200 мм. Устройство снабжено инерционным дебалансным вибратором, обеспечивающим близкие к круговым колебаниям с амплитудой А мм и частотой 1200 кол/мин. Окомковывается шихта, имеющая следующий состав,: Качканарский концентрат . 53,2 Известняк4,3 Возврат38,2 Коксик. 4,3 Вода для увлажнения шихты подается форсункой на первую со стороны загрузки плоскость. В таблице приведены результаты испытаний. Анализ таблицы показывает, что изобретение по сравнению с прототипом позволяет повысить производитель ность с 3,0 до k,J т/м-ч, т.е. в 1,6 раза, а прочность гранул с 0,095 до 0,120 кг/гран, или на 0,025кг/гра (на 26,3). За базовый объект принимаются работающие на аглофабриках барабанные окомкователи, являющиеся лучшими образцами, освоенными промышленностью. Изобретение по сравнению с базовым объектом позволяет повысить производительность с 3,5 до ,l т/м-ч, т.е. в 1,3 раза, а прочность гранул с 0,075 до Q,12Q кг/гран, т.е. на 0, кг/гран, или на 60. Использование устройства на аглофабрике Качканарского ГОКа позволяет получить экономический эффект около 60 тыс. руб., в год по сравнению с базовым объектом. Формула изобретения Виброокомкователь, содержащий загрузочный желоб, форсунки, привод вибратора и аммортизаторы, о т л ичающийся тем, что, с целью повышения производительности окомкорателя и прочности гранул, рабочая поверхность виброокомковатеяя выполнена в виде ступенчато расположенных плоскостей, соединенных между собой вогнутой поверхностью, причем отношение перепада высот между плоскостями к их длине составляет 0,7 1,0. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ff , кл. С 22 В 1/Й, 1975. 2.Устройства для окомкования тонкоизмельченных материалов, сер. 3 вып. 5, Черметинформация, 1972, с.31

Авторы

Даты

1983-02-15—Публикация

1981-07-10—Подача