о

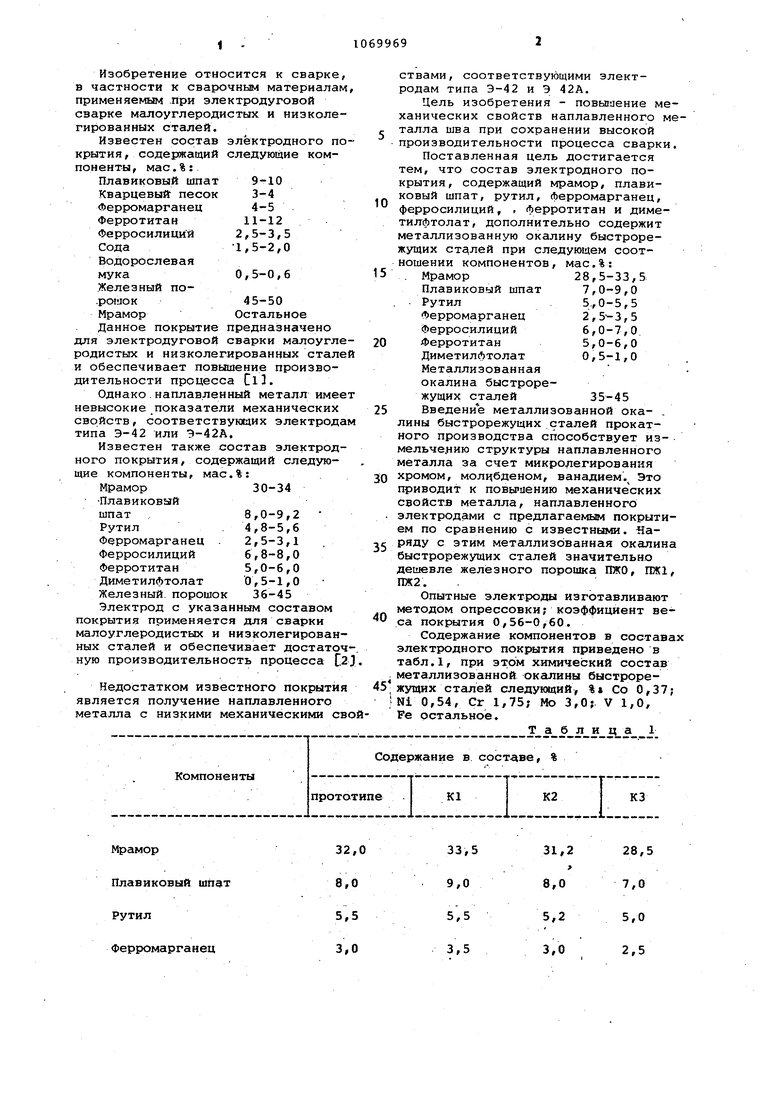

со со Ф со Изобретение относится к сварк в частности к сварочным материал применяемым при электродуговой сварке малоуглеродистых и низкол гированных сталей. Известен состав электродного крытия, содержащий следующие ком поненты, мас.%; Плавиковый шпат 9-10 Кварцевый песок 3-4 Ферромарганец 4-5 Ферротитан 11-12 Ферросилиций 2,5-3,5 Сода1,5-2,0 Водорослевая мука0,5-0,6 Железный по45-50Остальное Мрамор Данное покрытие предназначено для электродуговой сварки малоуг родистых и низколегированных ста и обеспечивает повышение произво дительности процесса Cl3. Однако.наплавленный металл им невысокие показатели механически свойств, соответствуюоих электро типа Э-42 или Э-42А, Известен также состав электро ного покрытия, содержащий следую щие компоненты, мас.%: Мрамор30-34 -Плавиковый шпат8,0-9,2 Рутил . 4,8-5,6 Ферромарганец . 2,5-3,1 Ферросилиций 6,8-8,0 Ферротитан 5,0-6,0 ДиметилЛтолат 0,5-1,0 Железный, порошок 36-45 Электрод с указанным составом покрытия применяется для сварки малоуглеродистых и низколегирова ных сталей и обеспечивает достат ную производительность процесса Недостатком известного покрыт является получение наплавленного металла с низкими механическими ствами, соответствующими электродам типа Э-42 и Э 42А. Цель изобретения - повымение механических свойств наплавленного металла шва при сохранении высокой производительности процесса сварки. Поставленная цель достигается тем, что состав электродного покрытия, содержащий мрамор, плавиковый шпат, рутил, ферромарганец, ферросилиций, , Ферротитан и диметилфтолат, дополнительно содержит металлизованную окалину быстрорежущих сталей при следующем соотношении компонентов, мас.%: . Мрамор28,5-33,5 Плавиковый шпат 7,0-9,0 Рутил. 5., 0-5,5 Ферромарганец 2,5--3,5 Ферросилиций 6,0-7,0. Ферротитан 5,0-6,0 ДиметилЛтолат 0,5-1,0 Металлизованная окалина быстрорежущих сталей 35-45 Введенное металлизованной ока- . ЛИНЫ быстрорежущих сталей прокатного производства способствует измельче.нию структуры наплавленного металла эа счет микролегирования хромом, молибденом, ванадием. Это приводит к повьриению механических свойств металла, наплавленного электродами с предлагаемым покрытием по сравнению с известными. Наряду с этим металлизЬванная окалина быстрорежущих сталей значительно дешевле железного порошка ПЖО, ПЖ1, ПЖ2. Опытные электроды изготавливают методом опрессовки; коэффициент веса покрытия 0,56-0,60. Содержание компонентов в составах электродного покрытия приведено в табл.1, при этом химический состав металлизованной окалины быстрорежущих сталей следующий, % Со 0,37; Ni 0,54, Сг 1,75; Мо 3,0 V 1,0, Fe остальное. Т а б л и II а Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2381885C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2004 |

|

RU2274534C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

СОСТАВ ЭЛЕКТРОДНОГа ПОКРЫТИЯ , содержащий , плавиковый шпат,рутил,, ферромарганец, Аерросилиций, ферротитан и димётилфтолат отличающийся тем, что, с целью повЕяоения механических свойств наплавленного металла при сохранении высокой производительности процесса сварки, он дополнительно содержит металлизованную ойашину быстрореж5т1их сталей при. следующем соотношении компонентов, мае.%; ,5 Мрамор Плавиковый шпат ,0 Рутил 5, 2,5-3,5 Ферромарганец Ферросилиций ,0 Ферротитан 5,0-6,0 0,5-1,0 Диметилфтола т Металлиэованная окалина выстрореО) 35-45 жущих сталей

32,0 8,0

31,2

28,5 8,0 7,0

5,2 5,0 3,0 2,5

Ферросилиций Ферротитан. ДиметилЛтолат Железный порошок

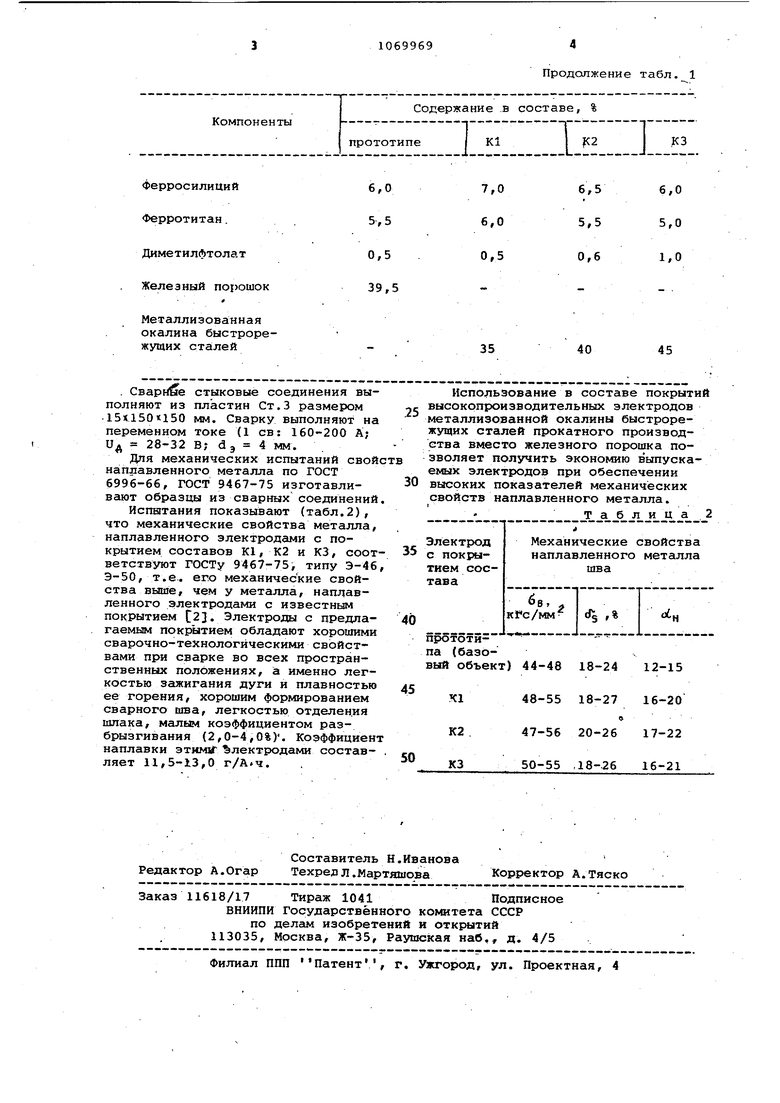

Металлиэованная окалина быстрорежущих сталей . СварМЙе стыковые соединения выполняют из пластин Ст.З размером 15x150«150 мм. Сварку выполняют на переменном токе (1 ев: 160-200 А; Цд 28-32 В; dj 4 мм. Для механических испытаний свойс наплавленного металла по ГОСТ 6996-66, ГОСТ 9467-75 изготавливают образцы из сварных соединений Испытания показывают (табл.2), что механические свойства металла, наплавленного электродами с покрытием составов К1, К2 и КЗ, соответствуют ГОСТу 9467-75, типу Э-46 Э-50, т.е. его механические свойства вьпие, чем у металла, наплавленного электродами с известным покрытием С2. Электроды с предлагаемым покрытием обладают хорошими сварочно-технологическими свойствами при сварке во всех пространственных положениях, а именно легкостью зажигания дуги и плавностью ее горения, хорошим формированием сварного шва, легкостью отделения шлака, малым коэффициентом разбрызгивания (2,0-4,0%). Коэффициент наплавки этимИ Электродами составляет 11,5-13,0 . ,

Продолжение табл, 1

7,0

6,0

6,5 6,0 5,0 5,5 0,6 1,0 0,5

40

45

35 Использование в составе покрытий высокопроизводительных электродов металлизованной окалины быстрорежущих сталей пЕкэкатного производства вместо железного порошка позволяет получить экономию выпускаемых электродов при обеспечении высоких показателей механических свойств наплавленного металла. .Таблица2 па (базовый объект) 44-48 18-24 48-55 18-27 16-20 47-56 20-26 17-22 50-55 ,18-.26

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочный электрод | 1973 |

|

SU441127A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU274268A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-30—Публикация

1982-07-09—Подача