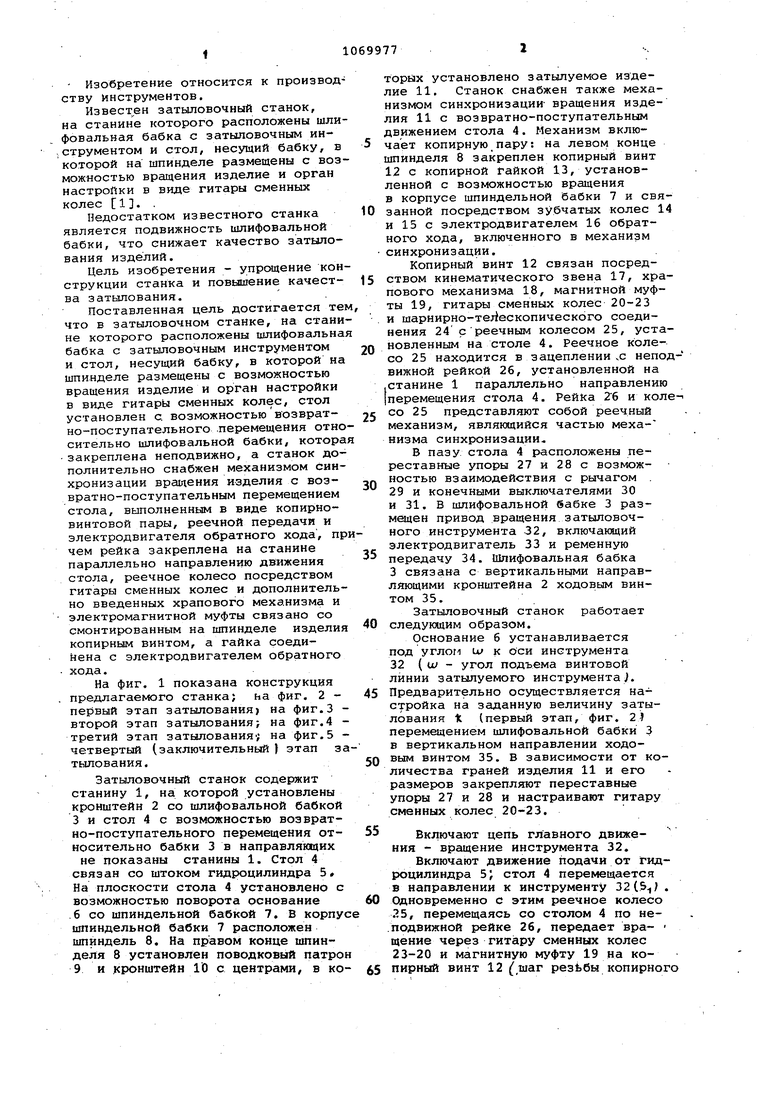

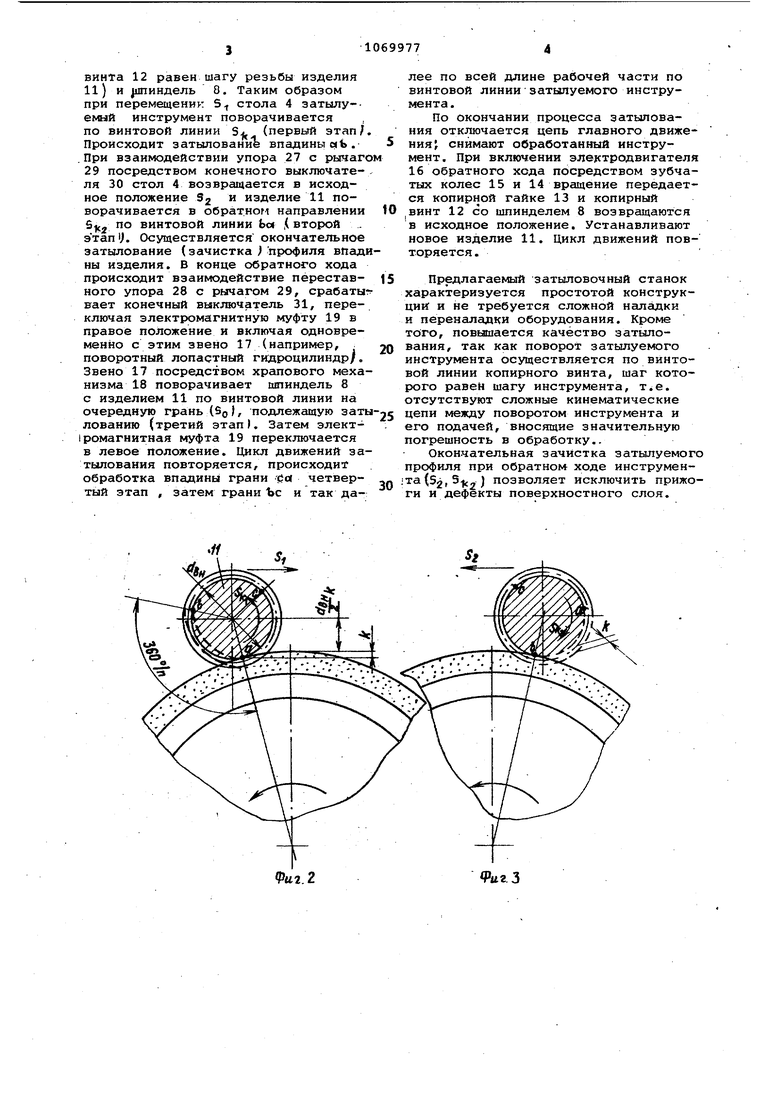

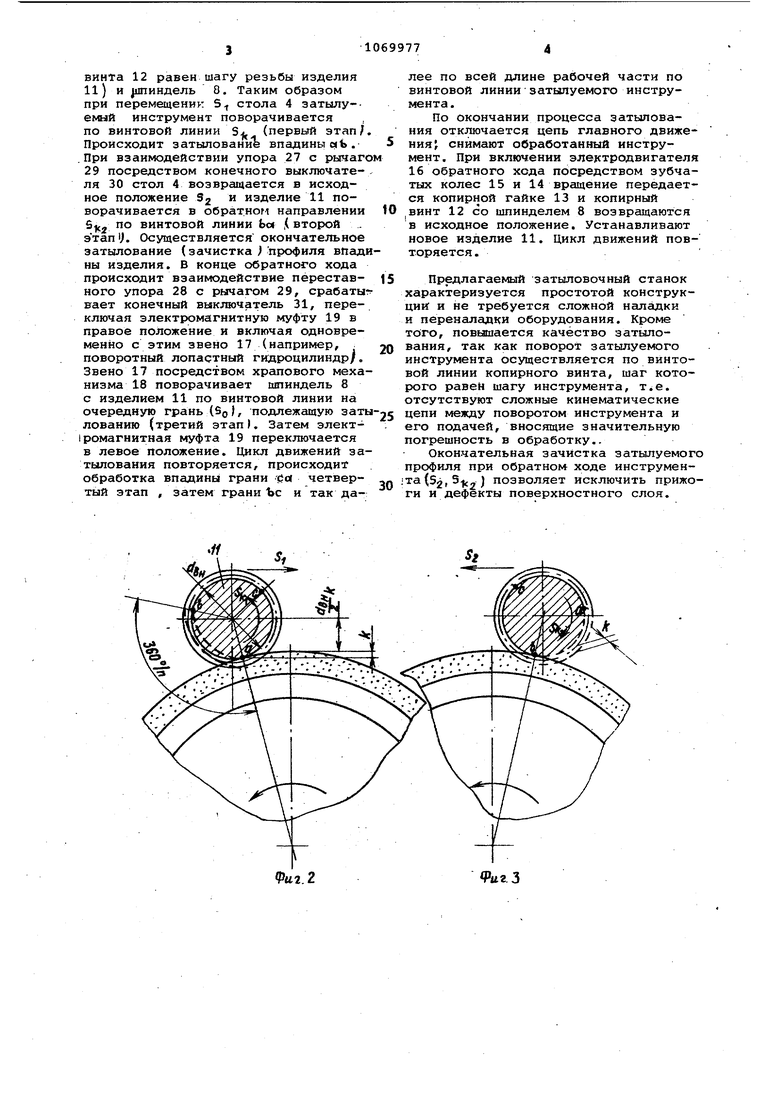

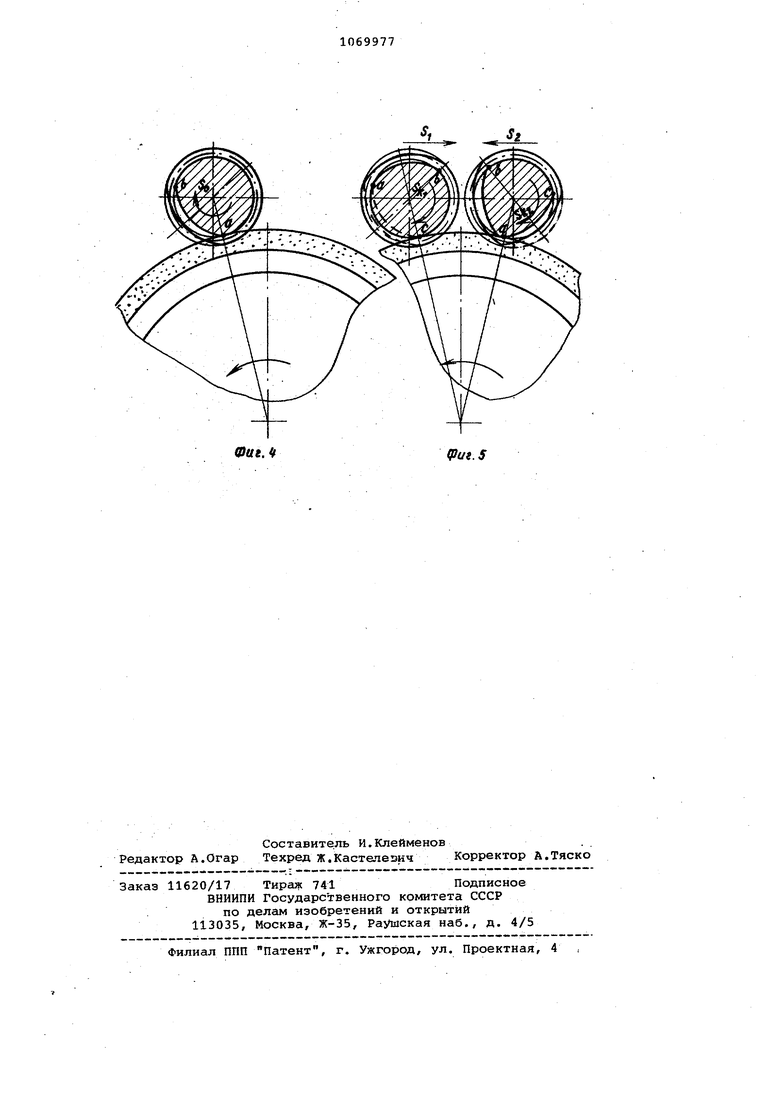

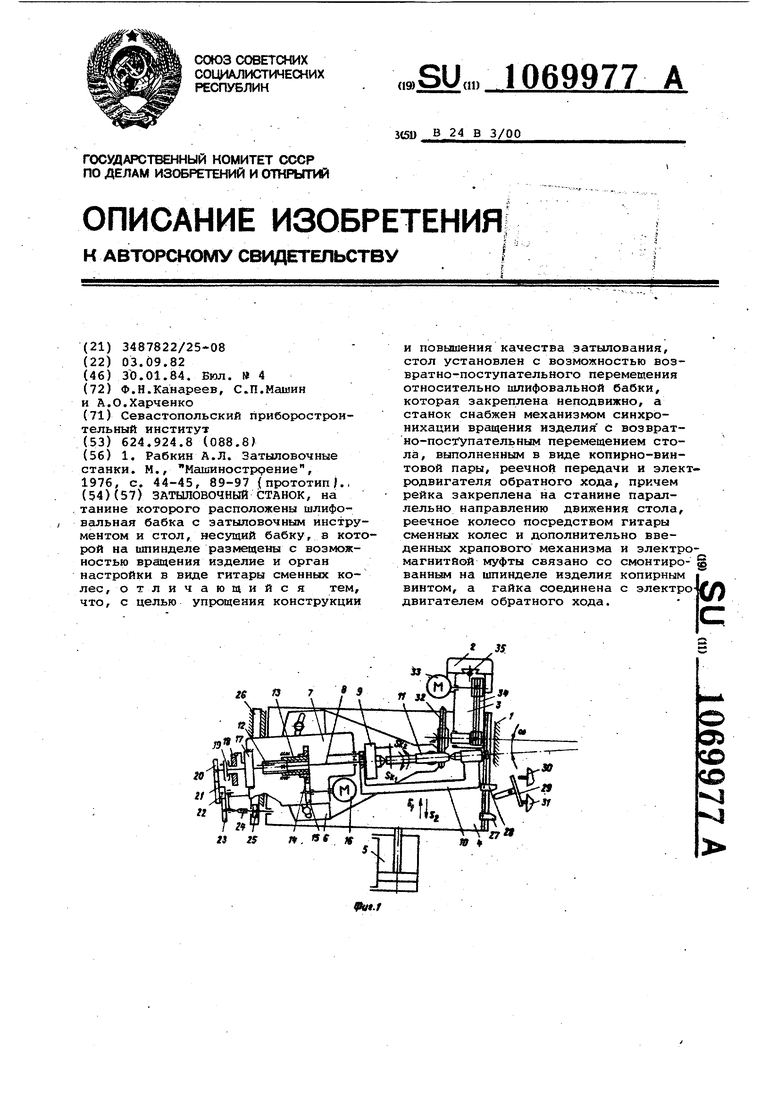

Изобретение относится к производ ству инструментов. Известней затыловочный станок, на станине которого расположены шли фовальная бабка с затыловочным инструментом и стол, несущий бабку, в которой на шпинделе размещены с воз можностью вращения изделие и орган настройки в виде гитары сменных колес 1. . Недостатком известного станка является подвижность шлифовальной бабки, что снижает качество затылования изделий. Цель изобретения - упрощение кон струкции станка и повышение качества затылования. Поставленная цель достигается те что в затыловочном станке, на стани не которого расположены шлифовальна бабка с затыловочным инструментом и стол, несущий бабку, в которой н шпинделе размещены с возможностью вращения изделие и орган настройки в виде гитары сменных колес, стол установлен с. возможностью возвратно-поступательного .перемещения отн сительно шлифовальной бабки, котор закреплена неподвижно, а станок до полнительно снабжен механизмом син хронизации вращения изделия с возвратно-поступательным перемещением стола, выполненным в виде копирновинтовой пары, реечной передачи и электродвигателя обратного хода, п чем рейка закреплена на станине параллельно направлению движения стола, реечное колесо посредством гитары сменных колес и дополнитель но введенных храпового механизма и электромагнитной муфты связано со смонтированным на шпинделе издели копирным винтом, а гайка соединена с электродвигателем обратного . хода. На фиг. 1 показана конструкция предлагаемого станка; на фиг. 2 первый этап затылования) на фиг.З второй этап затылования на фиг.4 третий этап затылования; на фиг.5 четвертый (заключительный ) этап з тылования. Затыловочный станок содержит станину 1, на которой установлены кронштейн 2 со шлифовальной бабкой 3 и стол 4 с возможностью возвратно-поступательного перемещения относительно бабки 3 в направляющих не показаны станины 1. Стол 4 связан со штоком гидроцилиндра 5. На плоскости стола 4 установлено с возможностью поворота основание б со шпиндельной бабкой 7. В корпу шпиндельной бабки 7 расположен шпиндель 8, На правом конце шпинделя 8 установлен поводковый патро 9 и кронштейн 10 с центрами, в ко торйх установлено затылуемое изделие 11, Станок снабжен также механизмом синхронизации- вращения изделия 11 с возвратно-поступательным движением стола 4, Механизм включает копирную пару: на левом конце шпинделя 8 закреплен копирный винт 12 с копирной Гайкой 13, установленной с возможностью вращения в корпусе шпиндельной бабки 7 и связанной посредством зубчатых колес 14 и 15 с электродвигателем 16 обратного хода, включенного в механизм синхронизации. Копирный винт 12 связан посредством кинематического звена 17, храпового механизма 18, магнитной муфты 19, гитары сменных колес 20-23 и шарнирно-теЯескопического соединения 24 среечным колесом 25, установленным на столе 4. Реечное колесо 25 находится в зацеплении .с неподвижной рейкой 26, установленной на .станине 1 параллельно направлению (перемещения стола 4. РейКа 26 и колесо 25 представляют собой реечный механизм, являющийся частью механизма синхронизации. В пазу стола 4 р асположены переставные упоры 27 и 28 с возможностью взаимодействия с рычагом . 29 и конечными выключателями 30 и 31. В шлифовальной бабке 3 размещен привод вращения затыловочного инструмента -32, включающий электродвигатель 33 и ременную передачу 34. Шлифовальная бабка 3 связана с вертикальными направляющими кронштейна 2 ХОДОВЕЛМ винтом 35. Затыловочный станок работает следующим образом. Основание 6 устанавливается под УГЛ011 U к оси инструмента 32 ( о - угол подъема винтовой линии затылуемого инструмента. Предварительно осуществляется настройка на заданную величину затылования 1с (первый этап, фиг, 21 перемещением шлифовальной бабки 3 в вертикальном направлении ходовым винтом 35. В зависимости от количества граней изделия 11 и его размеров закрепляют переставные упоры 21 к 28 тл настраивают гитару сменных колес 20-23. Включают цепь главного движения - вращение инструмента 32. Включают движение подачи от гидроцилиндра 5; стол 4 перемещается в направлении к инструменту 32( . Одновременно с этим реечное колесо .15, перемещаясь со столом 4 по неПОДВИЖНОЙ рейке 26, передает вра- щение через гитару сменных колес 23-20 и магнитную муфту 19 на копирный винт 12 шаг резьбы копирного винта 12 равен шагу резьбы изделия 11) и ипиндель 8. Таким образом при перемещении 5 стола 4 затылу-е ый ииструмент поворачивается по винтовой линии Sj (первый этап/ Происходит затылованиЪ впадины «Ь. При взаимодействии упора 27 с рыяаг 29 посредством конечного выключателя 30 стол 4 возвращается в исходное положение Sj и изделие 11 поворачивается в обратное направлении по винтовой линии Ь« ,( второй sTanij. Осуществляется окончательное затылование (зачистка ) профиля впад ны изделия. В конце обратного хода происходит взаимодействие переставного упора 28 с рычагом 29, срабаты вает конечный выключатель 31, переключая электромагнитную муфту 19 в правое положение и включая одновременно с этим звено 17 (например, поворотный лопастный гидроцилиндр/. Звено 17 посредством храпового меха низма 18 поворачивает шпиндель 8 с изделием 11 по винтовой линии на очередную грань (S), подлежащую зат лованию (третий этап). Затем элект|ромагнитная муфта 19 переключается в левое положение. Цикл движений за тылования повторяется, происходит обработка впадины грани Се четвертый этап , затем грани Ъс и так далее по всей длине рабочей части по винтовой линии затылуемого инструмента . По окончании процесса затыпования отключается цепь главного движения } снимают обработанный инструмент. При включении электродвигателя 16 обратного хода посредством зубчатых колес 15 и 14 вращение передается копирной гайке 13 и копирный |ВИНт 12 со шпинделем 8 возвращаются в исходное положение. Устанавливают новое изделие 11. Цикл движений повторяется. Предлагаемый затыловочный станок характеризуется простотой конструкций и не требуется сложной наладки и переналадки оборудования. Кроме того, повышается качество затылования, так как поворот затылуемого инструмента осуществляется по винтовой линии копирного винта, шаг которого равен шагу инструмента, т.е. отсутствуют сложные кинематические цепи между поворотом инструмента и его подачей, вносящие значительную погрешность в обработку.. Окончательная зачистка затылуемого профиля при обратном ходе инструмента(52,) позволяет исключить прижоги и дефекты поверхностного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Шлифовально-затыловочный полуавтомат для цилиндрических фрез | 1987 |

|

SU1442375A1 |

| Способ затылования зубьев режущих инст-РуМЕНТОВ и CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU841778A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Резьбошлифовальный станок для обработки метчиков | 1978 |

|

SU732117A1 |

| ШЛИФОВАЛЬНО-ЗАТЫЛОВОЧНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ | 1969 |

|

SU251401A1 |

| Резьбошлифовальный станок | 1991 |

|

SU1808545A1 |

| Токарно-затыловочный станок | 1981 |

|

SU1052344A1 |

| Резьбошлифовальный станок Ткачика | 1990 |

|

SU1754358A1 |

| ТОКАРНО-ЗАТЫЛОВОЧНЫЙ СТАНОК | 1970 |

|

SU263370A1 |

ЗАТЬШОВОЧНЫЙ СТАНОК, на танине которого расположены шлифовальная бабка с эатыловочным инструментом и стол, несущий бабку, в которой на шпинделе размещены с возможностью вращения изделие и орган настройки в виде гитары сменных колес ,отличающийся тем, что, с целью упрощения конструкции а 7 9 26 и повышения качества эатылования, стол установлен с возможностью возвратно-поступательного перемещения относительно шлифовальной бабки, которая закреплена неподвижно, а станок снабжен механизмом синхронихации вращения изделия с возвратно-поступательным перемещением стола, выполненным в виде копирно-винтовой пары, реечной передачи и электродвигателя обратного хода, причем рейка закреплена на станине параллельно направлению движения стола, реечное колесо посредством гитары сменных колес и дополнительно введенных храпового механизма и электро- магнитйой муфты связано со смонтиро ванным на шпинделе изделия копирным kn винтом, а гайка соединена с электро двигателем обратного хода. « 3S о: со со -4

0at, f

U A.

Iput.S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рабкин А.Л | |||

| Затыловочные станки | |||

| М., Машиностррение, 1976, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1984-01-30—Публикация

1982-09-03—Подача