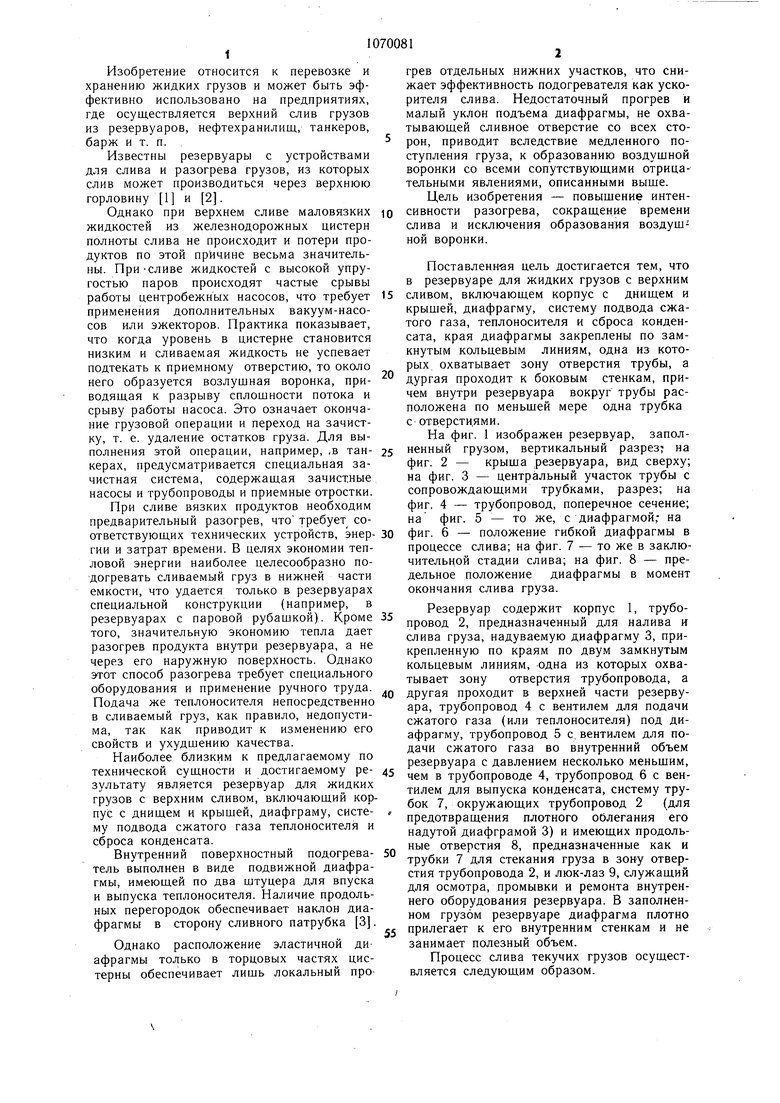

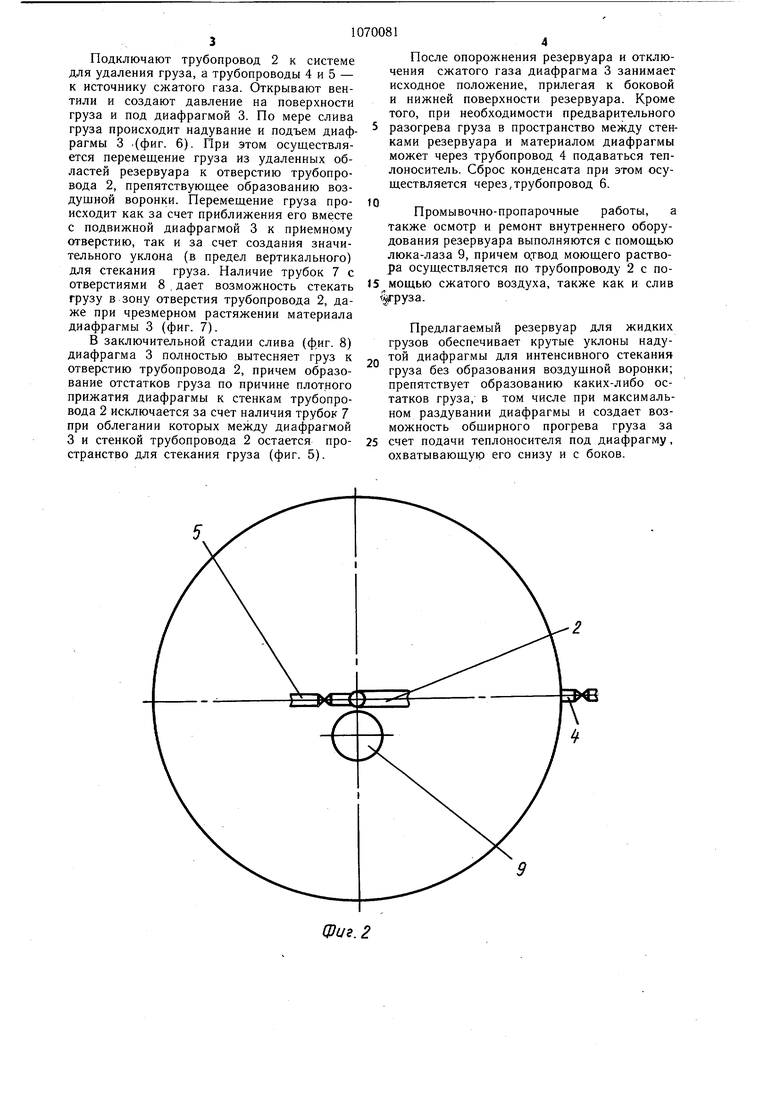

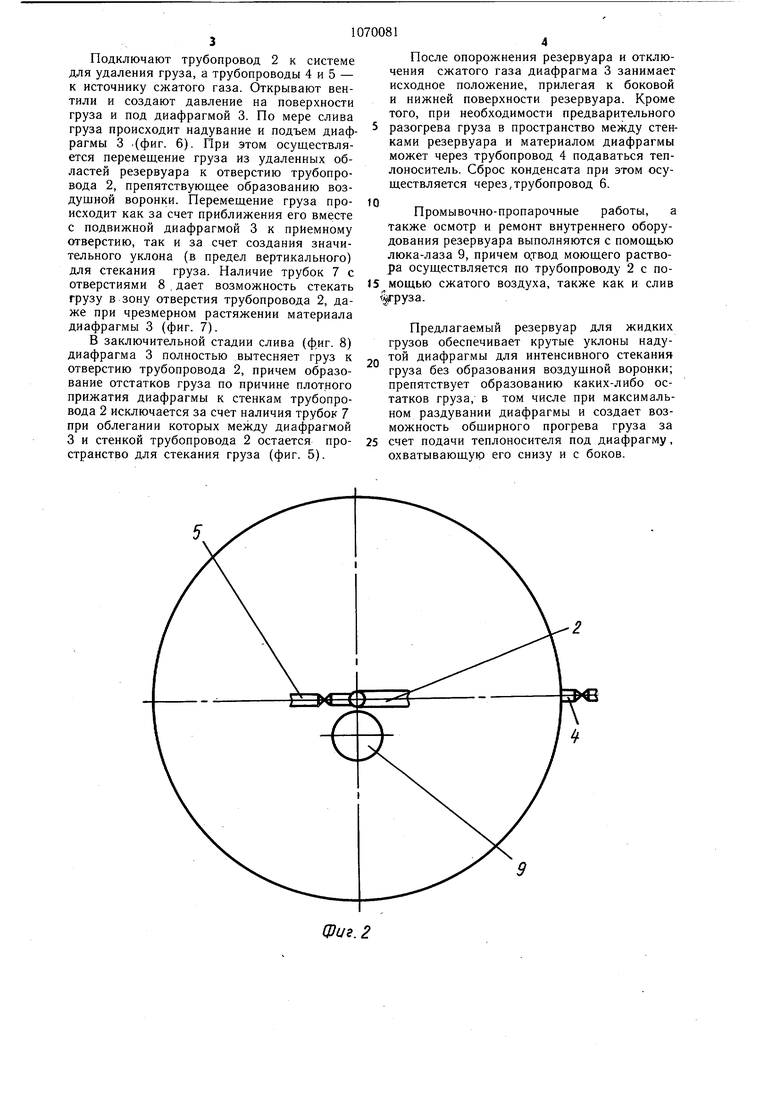

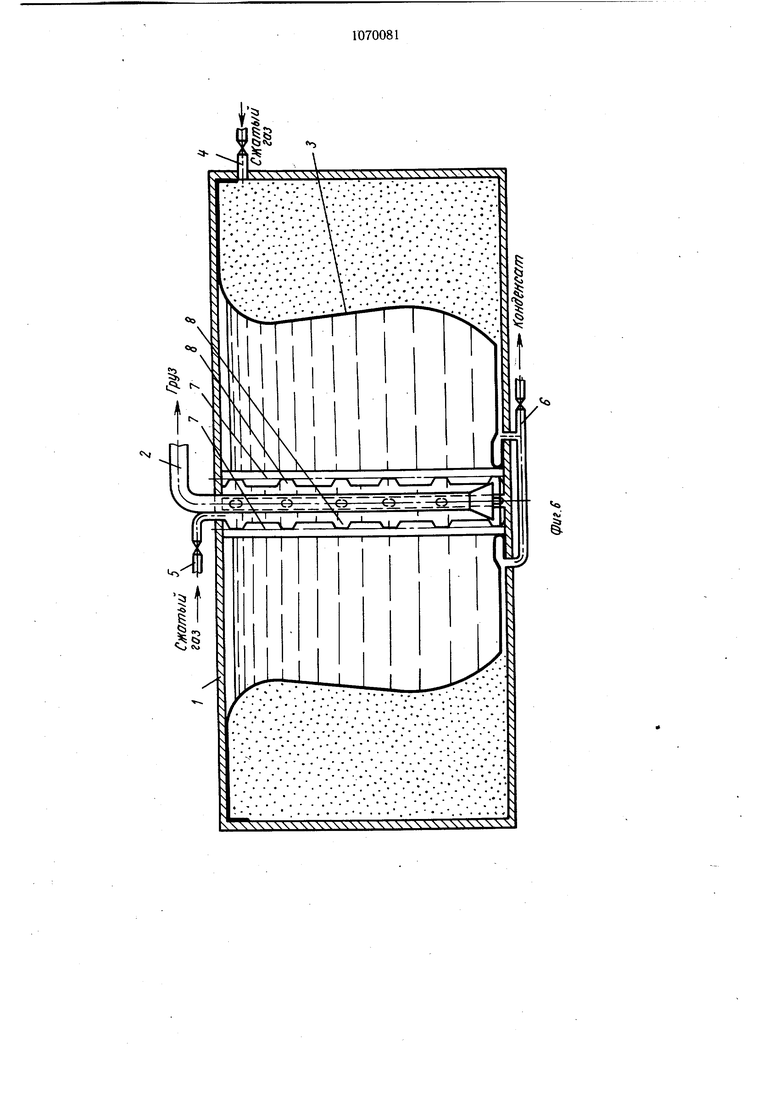

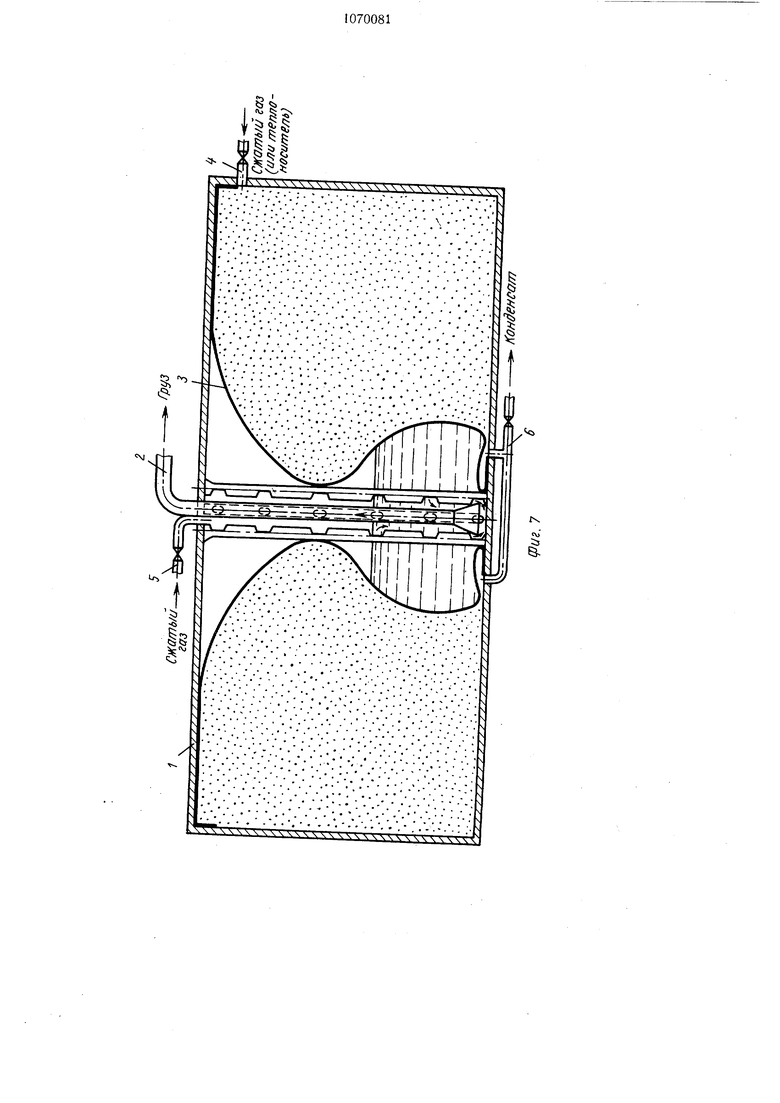

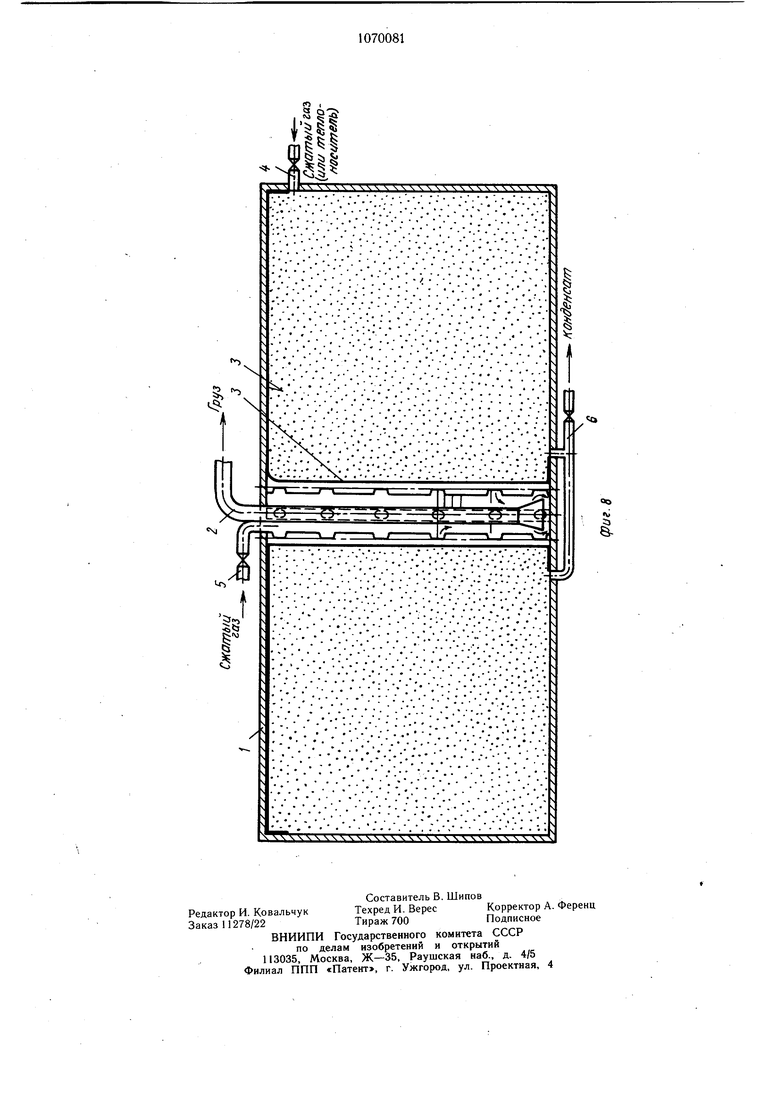

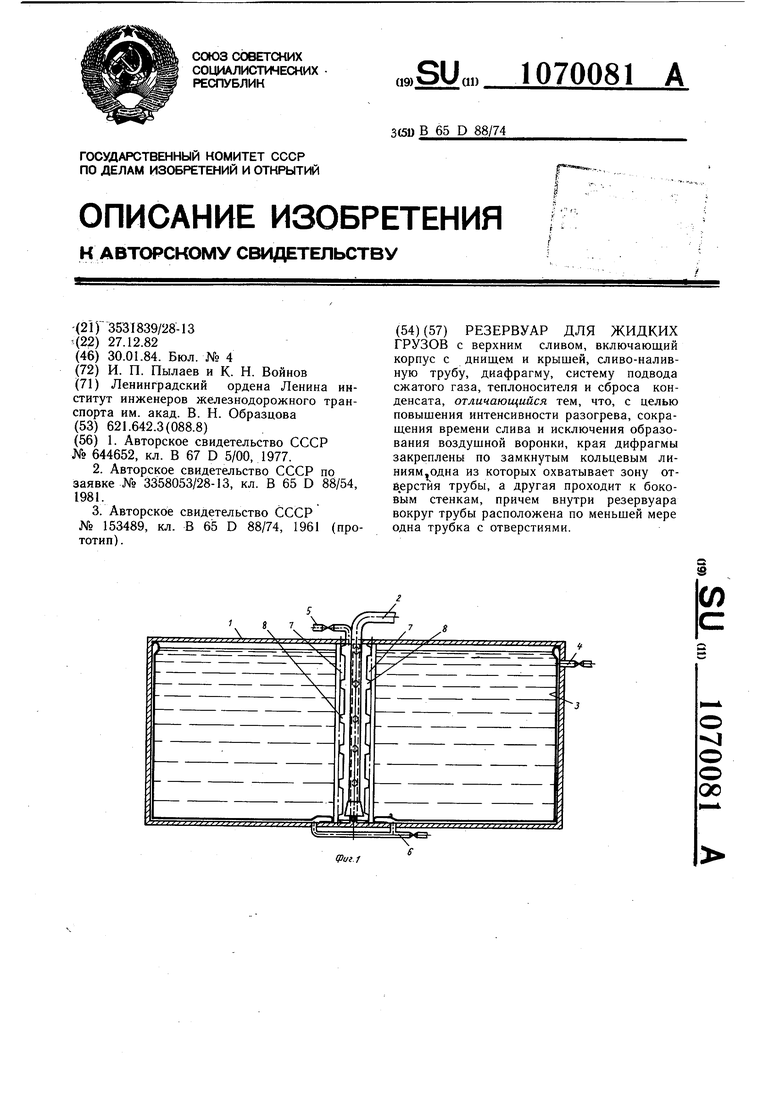

Изобретение относится к перевозке и хранению жидких грузов и может быть эффективно использовано на предприятиях, где осуществляется верхний слив грузов из резервуаров, нефтехранилищ, танкеров, барж и т. п. Известны резервуары с устройствами для слива и разогрева грузов, из которых слив может производиться через верхнюю горловину 1 и 2. Однако при верхнем сливе маловязких жидкостей из железнодорожных цистерн полноты слива не происходит и потери продуктов по этой причине весьма значительны. При-сливе жидкостей с высокой упругостью паров происходят частые срывы работы центробежных насосов, что требует применения дополнительных вакуум-насосов или эжекторов. Практика показывает, что когда уровень в цистерне становится низким и сливаемая жидкость не успевает подтекать к приемному отверстию, то около него образуется возлушная воронка, приводящая к разрыву сплощности потока и срыву работы насоса. Это означает окончание грузовой операции и переход на зачистку, т. е. удаление остатков груза. Для выполнения этой операции, например,.в танкерах, предусматривается специальная зачистная система, содержащая зачистные насосы и трубопроводы и приемные отростки. При сливе вязких продуктов необходим предварительный разогрев, что требует соответствующих технических устройств, энергии и затрат времени. В целях экономии тепловой энергии наиболее целесообразно подогревать сливаемый груз в нижней части емкости, что удается только в резервуарах специальной конструкции (например, в резервуарах с паровой рубащкой). Кроме того, значительную экономию тепла дает разогрев продукта внутри резервуара, а не через его наружную поверхность. Однако этот способ разогрева требует специального оборудования и применение ручного труда. Подача же теплоносителя непосредственно в сливаемый груз, как правило, недопустима, так как приводит к изменению его свойств и ухудшению качества. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является резервуар для жидких грузов с верхним сливом, включающий корпус с днищем и крыщей, диафграму, систему подвода сжатого газа теплоносителя и сброса конденсата. Внутренний поверхностный подогреватель выполнен в виде подвижной диафрагмы, имеющей по два штуцера для впуска и выпуска теплоносителя. Наличие продольных перегородок обеспечивает наклон диафрагмы в сторону сливного патрубка 3. Однако расположение эластичной диафрагмы только в торцовых частях цистерны обеспечивает лишь локальный прогрев отдельных нижних участков, что снижает эффективность подогревателя как ускорителя слива. Недостаточный прогрев и малый уклон подъема диафрагмы, не охватывающей сливное отверстие со всех сторон, приводит вследствие медленного поступления груза, к образованию воздущной воронки со всеми сопутствующими отрицательными явлениями, описанными выще. Цель изобретения - повыщение интенсивности разогрева, сокращение времени слива и исключения образования воздущной воронки. Поставленная цель достигается тем, что в резервуаре для жидких грузов с верхним сливом, включающем корпус с днищем и крышей, диафрагму, систему подвода сжатого газа, теплоносителя и сброса конденсата, края диафрагмы закреплены по замкнутым кольцевым линиям, одна из которых охватывает зону отверстия трубы, а дургая проходит к боковым стенкам, причем внутри резервуара вокруг трубы расположена по меньщей мере одна трубка с отверстиями. На фиг. 1 изображен резервуар, заполненный грузом, вертикальный разрез; на фиг. 2 - крыща резервуара, вид сверху; на фиг. 3 - центральный участок трубы с сопровождающими трубками, разрез; на фиг. 4 - трубопровод, поперечное сечение; на фиг. 5 - то же, с диафрагмой; на фиг. 6 - положение гибкой диафрагмы в процессе слива; на фиг. 7 - то же в заключительной стадии слива; на фиг. 8 - предельное положение диафрагмы в момент окончания слива груза. Резервуар содержит корпус 1, трубопровод 2, предназначенный для налива и слива груза, надуваемую диафрагму 3, прикрепленную по краям по двум замкнутым кольцевым линиям, одна из которых охватывает зону отверстия трубопровода, а другая проходит в верхней части резервуара, трубопровод 4 с вентилем для подачи сжатого газа (или теплоносителя) под диафрагму, трубопровод 5 с. вентилем для подачи сжатого газа во внутренний объем резервуара с давлением несколько меньщим, чем в трубопроводе 4, трубопровод 6 с вентилем для выпуска конденсата, систему трубок 7, окружающих трубопровод 2 (для предотвращения плотного облегания его надутой диафграмой 3) и имеющих продольные отверстия 8, предназначенные как и трубки 7 для стекания груза в зону отверстия трубопровода 2, и люк-лаз 9, служащий для осмотра, промывки и ремонта внутреннего оборудования резервуара. В заполненном грузом резервуаре диафрагма плотно прилегает к его внутренним стенкам и не занимает полезный объем. Процесс слива текучих грузов осуществляется следующим образом. Подключают трубопровод 2 к системе для удаления груза, а трубопроводы 4 и 5 - к источнику сжатого газа. Открывают вентили и создают давление на поверхности груза и под диафрагмой 3. По мере слива груза происходит надувание и подъем диафрагмы 3 .(фиг. 6). При этом осуществляется перемещение груза из удаленных областей резервуара к отверстию трубопровода 2, препятствующее образованию воздушной воронки. Перемещение груза происходит как за счет приближения его вместе с подвижной диафрагмой 3 к приемному отверстию, так и за счет создания значительного уклона (в предел вертикального) для стекания груза. Наличие трубок 7 с отверстиями 8 . дает возможность стекать грузу в зону отверстия трубопровода 2, даже при чрезмерном растяжении материала диафрагмы 3 (фиг. 7). В заключительной стадии слива (фиг. 8) диафрагма 3 полностью вытесняет груз к отверстию трубопровода 2, причем образование отстатков груза по причине плотного прижатия диафрагмы к стенкам трубопровода 2 исключается за счет наличия трубок 7 при облегании которых между диафрагмой 3 и стенкой трубопровода 2 остается пространство для стекания груза (фиг. 5). После опорожнения резервуара и отключения сжатого газа диафрагма 3 занимает исходное положение, прилегая к боковой и нижней поверхности резервуара. Кроме того, при необходимости предварительного разогрева груза в пространство между стенками резервуара и материалом диафрагмы может через трубопровод 4 подаваться теплоноситель. Сброс конденсата при этом осуществляется через,трубопровод 6. Промывочно-пропарочные работы, а также осмотр и ремонт внутреннего оборудования резервуара выполняются с помощью люка-лаза 9, причем о,твод моющего раствора осуществляется по трубопроводу 2 с помощью сжатого воздуха, также как и слив руза. Предлагаемый резервуар для жидких грузов обеспечивает крутые уклоны надутой диафрагмы для интенсивного стекани груза без образования воздушной воронки; препятствует образованию каких-либо остатков груза, в том числе при максимальном раздувании диафрагмы и создает возможность обширного прогрева груза за счет подачи теплоносителя под диафрагму, охватывающую его снизу и с боков.

фиг.З

Фиг,

| название | год | авторы | номер документа |

|---|---|---|---|

| Цистерна | 1983 |

|

SU1202971A1 |

| Цистерна для легкозастывающих грузов | 1983 |

|

SU1180308A1 |

| Цистерна для вязких и застывающих грузов | 1983 |

|

SU1209523A1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА ДЛЯ ТРАНСПОРТИРОВКИ ЗАТВЕРДЕВАЮЩИХ ЖИДКОСТЕЙ | 1994 |

|

RU2096297C1 |

| Цистерна | 1982 |

|

SU1073160A1 |

| Устройство для разогрева и слива вязкой жидкости из резервуара со сливным отверстием | 1987 |

|

SU1490031A1 |

| Цистерна для легкозастывающих жидких грузов | 1986 |

|

SU1490030A1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА ДЛЯ ВЯЗКИХ НЕФТЕПРОДУКТОВ | 2000 |

|

RU2171766C1 |

| Устройство для слива жидкостей из цистерны | 1982 |

|

SU1100226A1 |

| Железнодорожная цистерна | 1983 |

|

SU1175807A1 |

РЕЗЕРВУАР ДЛЯ ЖИДКИХ ГРУЗОВ с верхним сливом, включающий корпус с днищем и крыщей, сливо-наливную трубу, диафрагму, систему подвода сжатого газа, теплоносителя и сброса конденсата, отличающийся тем, что, с целью повышения интенсивности разогрева, сокращения времени слива и исключения образования воздущной воронки, края дифрагмы закреплены по замкнутым кольцевым линиям-одна из которых охватывает зону отверстия трубы, а другая проходит к боковым стенкам, причем внутри резервуара вокруг трубы расположена по меньшей мере одна трубка с отверстиями. (Л о о 00

фиг. 5

N

ъ I

,ф||1

§

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для слива жидкостей из цистерны | 1977 |

|

SU644652A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-01-30—Публикация

1982-12-27—Подача