Изобретение относился к нефтепереработке, а именно к способу карбамидной депарафинизации нефтепродуктов, и может быть использовано в процессе депарафинизации светлых нефтепродуктов спиртоводным раствором карбамида.

Известны различные процессы депарафинизации нефтепродуктов карбамидом, которые различаются агрегатным состоянием применяемого карбамида, а также аппаратурным оформлением, в первую очередь оборудованием для разделения суспензии на твердую и жидкую фазы.

Известен способ депарафинизации нефтепродуктов кристаллическим карбамидом, в котором суспензию комплекса в растворе дизельного топлива разделяют на твердую и жидкую фазу в центрифугах. Комплекс разлагают путем его нагрева. Процесс отделения производится в четыре ступени 1.

Известен также способ депарафинизации нефтепродуктов, содержащий водный раствор карбамида и для отделения жидкой фазы от комплекса применяют фильтр-пресс 23.

Недостатками способа являются забивка карбамидом фильтра, плохое отделение депарафината от комплекса и большой расход промывочной жидкости, чтоприводит к увеличению содержания депарафината в парафине и тем самым ухудшает его качество,о

Известен также способ депара10финизации нефтепродуктов карбамидом в растворе водного изопропилового спирта, в котором отделение депарафината от суспензии комплекса производится отстоем.

15

Реакционная смесь поступает в отстойник,- где происходит отделение депарафината от комплекса. С верха отстойника депарафинат подают в колонну, где отмывают его от спирта

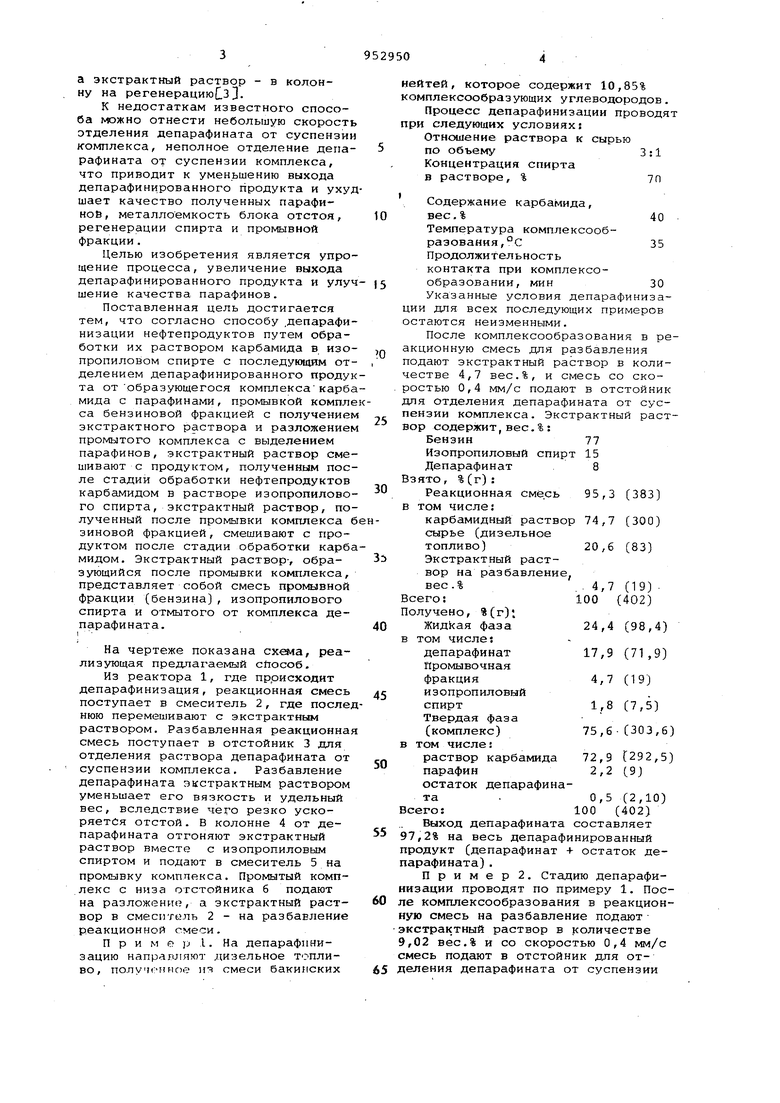

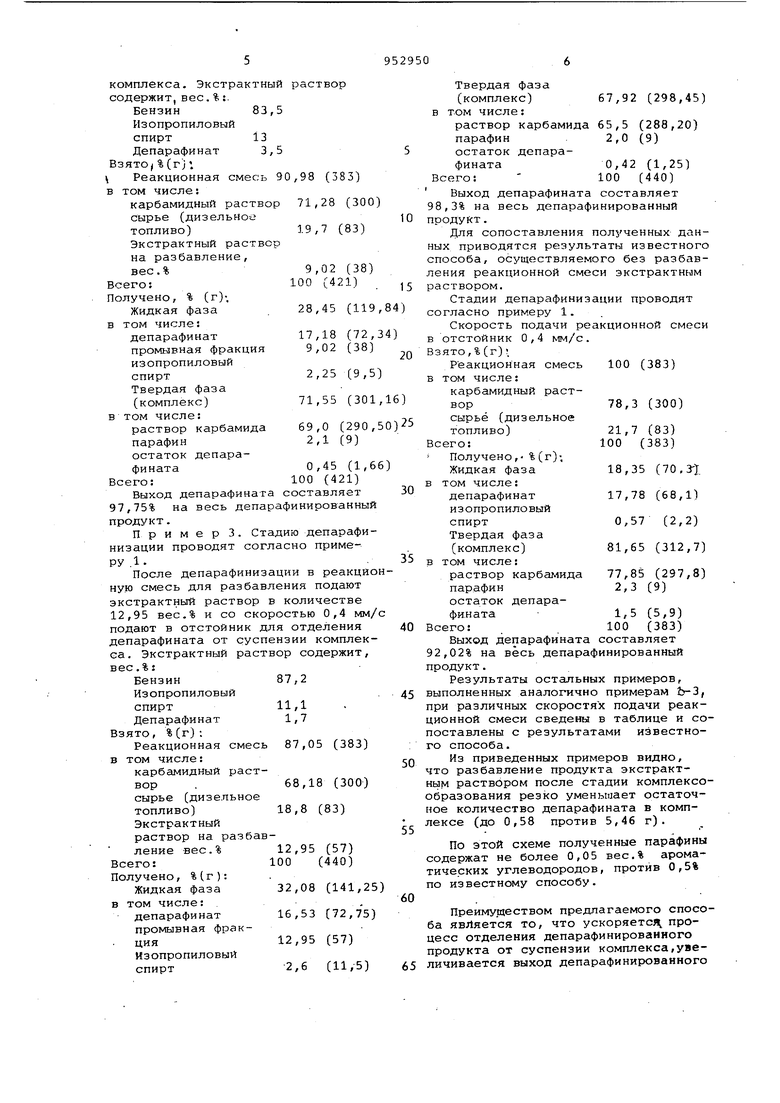

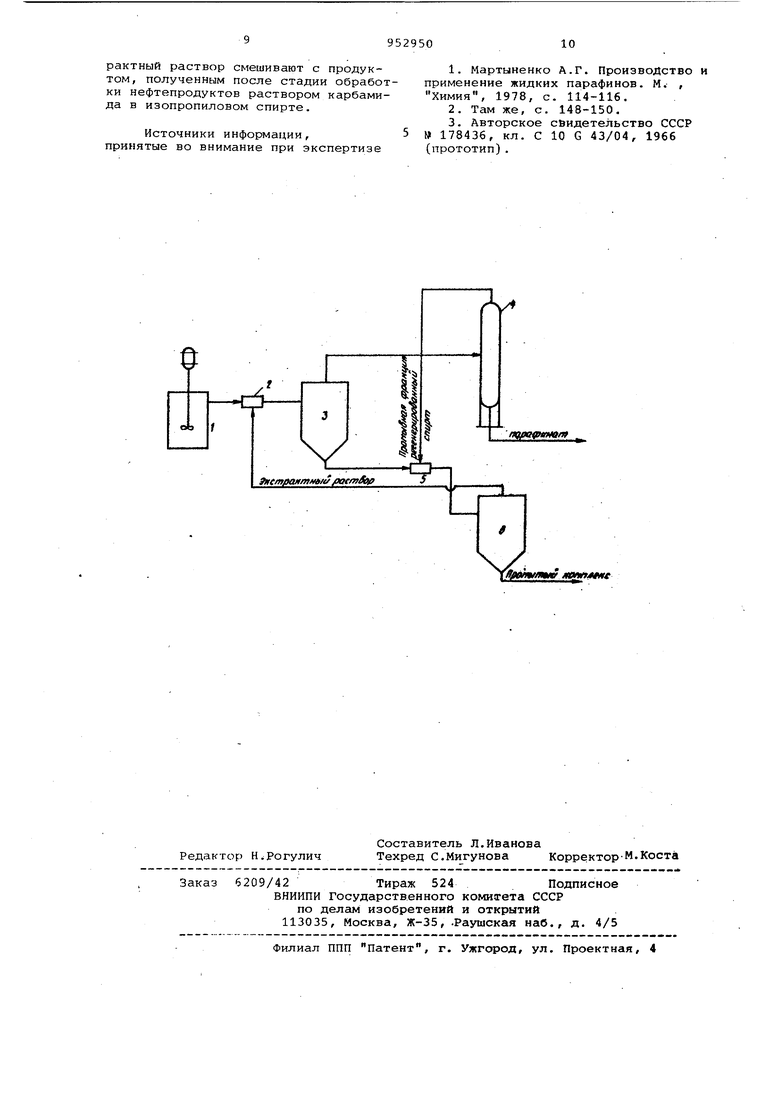

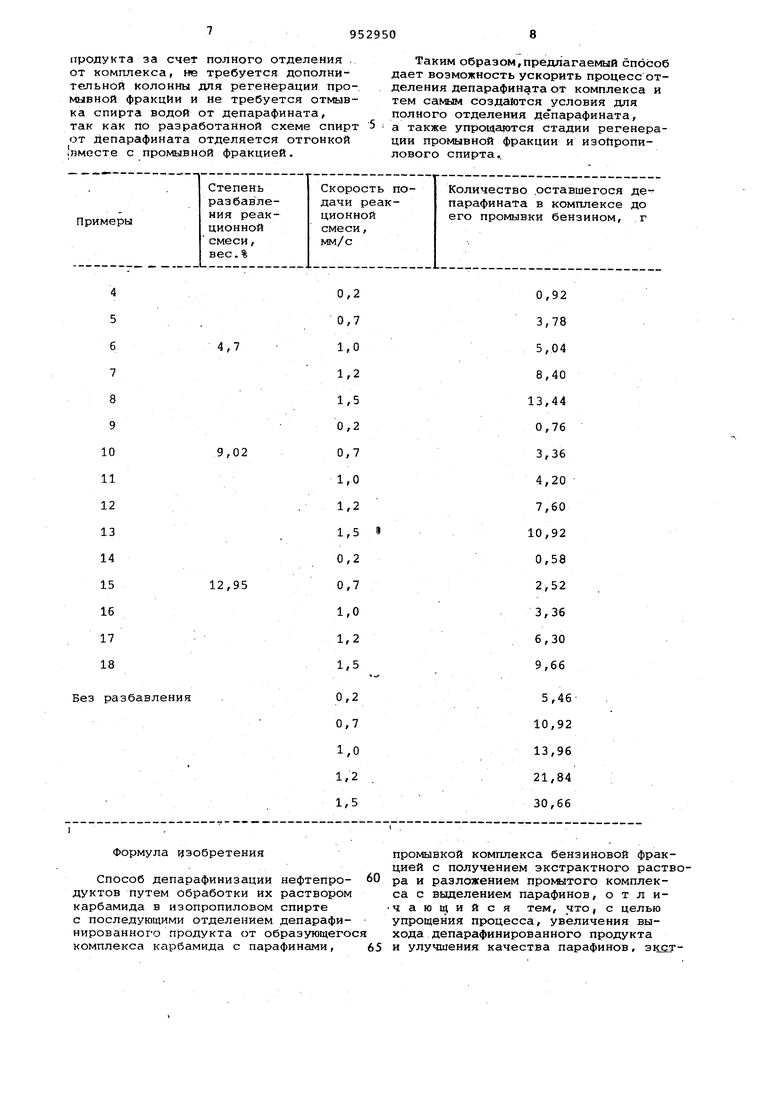

20 водой. Затем спирт генерируют и возвращают в систему, а воду - на прс 1ывку депарафината. Комплекс с низа отстойника подают на промывку от оставшегося в нем депа25рафината, В смесителе комплекс смешивают с промывной бензиновой фракцией и направляют в отстойник для отделения экстрактного раствора. Промытый комплекс подают на разло30жение для получения парафинов. а экстрактный раствор - в колонну на регенерацию 1з J. К недостаткам известного способа кюжно отнести небольшую скорость отделения депарафината от суспензии комплекса, неполное отделение депарафината от суспензии комплекса, что приводит к уменьшению выхода депарафинированного продукта и ухуд шает качество полученных парафинов, металлоемкость блока отстоя, регенерации спирта и промывной фракции. Целью изобретения является упрощение процесса, увеличение выхода депарафинированного продукта и улуч шение качества парафинов. Поставленная цель достигается тем, что согласно способу .депарафинизации нефтепродуктов путем обработки их раствором карбамида в изопропиловом спирте с последующим отделением депарафинированного продук та от образующегося комплексакарба мида с парафинами, промывкой компле са бензиновой фракцией с получением зкстрактного раствора и разложением промытого комплекса с выделением парафинов, экстрактный раствор смешивают с продуктом, полученным пос ле стадии обработки нефтепродуктов карбамидом в растворе изопропилово го спирта, экстрактный раствор, по лученный после промывки комплекса зиновой фракцией, смешивают с продуктом после стадии обработки карб мидом. Экстрактный раствор-, образующийся после промывки комплекса, представляет собой смесь промывной фракции (бензлна), изопропилового спирта и отмытого от комплекса депарафината. I На чертеже показана , реализующая предлагаемый способ. Из реактора 1, где происходит депарафинизация, реакционная смесь поступает в смеситель 2, где после нюю перемешивают с экстрактным раствором. Разбавленная реакционна смесь поступает в отстойник 3 для отделения раствора депарафината от суспензии комплекса. Разбавление депарафината экстрактным раствором уменьшает его вязкость и удельный вес, вследствие чего резко ускоряется отстой. В колонне 4 от депарафината отгоняют экстрактный раствор вместе с изопропиловым спиртом и подают в смеситель 5 на промывку комплекса. Промытый комплекс с низа отстойника б подают на разложение, а экстрактный раствор в смесмтьль 2 - на разбавление реакционной смеси. Пример I. На депарафпнизацию направляют дизельное топливо, получспное ич смеси бакинских нейтей, которое содержит 10,85% омплексообразующих углеводородов. Процесс депарафинизации проводят ри следующих условиях; Отношение раствора к сырью по объему3 :1 Концентрация спирта в растворе, %7П Содержание карбамида, Температура комплексообраэования,°С Продолжительность контакта при комплексообразовании, мин30 Указанные условия депарафинизации для всех последующих примеров остаются неизменными. После комплексообразования в реакционную смесь для разбавления подают экстрактный раствор в количестве 4,7 вес.%, и смесь со скоростью 0,4 мм/с подают в отстойник для отделения депарафината от суспензии комплекса. Экстрактный раствор содержит,вес.%: Бензин77 Изопропиловый спирт 15 Депарафинат 8 Взято, %(г): Реакционная смесь 95,3 (383) в том числе: карбамидный раствор 74,7 (300) сырье (дизельное топливо)20,6 (83) Экстрактный раствор на разбавление, вес.%. . 4,7 (19) . Всего:100 (402) Получено, %(г). Жидkaя фаза 24,4 (98,4) в том числе депарафинат 17,9 (71,9) Промывочная фракция4,7 (19) Изопропиловый спирт1,8 (7,5) Твердая фаза (комплекс)75,6- (303,6) в том числе: раствор карбамида 72,9 292,5) парафин2,2 (9) остаток депарафината -0,5 (2,10) Всего: 100 (402) Выход депарафината составляет 97,2% на весь депарафинированный продукт Сдепарафинат + остаток депарафината) . П р и м е р 2. Стадию депарафинизации проводят по примеру 1. После комплексообразования в реакционную смесь на разбавление подают экстрактный раствор в количестве 9,02 вес.% и со скоростью 0,4 мм/с смесь подают в отстойник для отделения депарафината от суспензии комплекса. Экстрактный раствор содержит, вес. % :. Бензин 83,5 Изопропиловый спирт 13 Депарафинат 3,5 Взято( % (г). Реакционная смесь 90,98 (383) в том числе: карбамидный раствор 71,28 (30 сырье (дизельное топливо)19,7 (83) Экстрактный раствор на разбавление, вес.%9,02 (38 Всего:100 (421) Получено, % (г); Жидкая фаза . 28,45 (11 в том числе: депарафинат17,18 (72 промывная фракция 9,02 (38 Изопропиловый спирт2,25 (9, Твердая фаза (комплекс)71,55 (30 в том числе: раствор карбамида 69,0 (290 парафин2,1 (9) остаток депарафината0,45 (1, Всего:100 (421) Выход депарафинага составляет 97,75% на весь депарафинированны продукт. Примерз. Стадию депарафи низации проводят согласно примеру .1. После депарафинизации в реакци ную смесь для разбавления подают экстрактный раствор в количестве 12,95 вес.% и со скоростью 0,4 мм подают в отстойник для отделения депарафината от суспензии комплек са. Экстрактный раствор содержит, вес.%: Бензин87,2 Изопропиловый спирт11,1 Депарафинат 1,7 Взято, %(г): Реакционная смесь 87,05 (383) в том числе: карбамидный раствор .68,18 (300) сырье (дизельное топливо)18,8 (83) Экстрактный раствор на разбавление вес.% 12,95 (57) Всего:100 (440) Получено, %(г): Жидкая фаза 32,08 (141,2 в том числе:, депарафинат 16,53 (72,75 промывная фрак. дин12,95 (57) Изопропиловый спирт-2,6 (11,5) Твердая фаза (комплекс) 67,92 (298,45) в том числе: раствор карбамида 65,5 (288,20) парафин2,0 (9) остаток депарафината0,42 (1,25) Всего: 100 (440) Выход депарафината составляет 98,3% на весь депарафинированный продукт. Для сопоставления полученных данных приводятся результаты известного способа, осуществляемого без разбавления реакционной смеси экстрактным раствором. Стадии депарафинизации проводят согласно примеру 1. Скорость подачи реакционной смеси в отстойник 0,4 мм/с. Взято,%(г) Реакционная смесь 100 (383) в том числе: карбамидный раствор78,3 (300) сырьё (дизельное топливо) 21,7 (83) Всего: 100 (383) Получено,- %(г); Жидкая фаза 18,35 (70,3-1. в том числе: депарафинат 17,78 (68,1) Изопропиловый спирт0,57 (2,2) Твердая фаза (комплекс)81,65 (312,7) В том числе: раствор карбамида 77,85 (297,8) парафин2,3 (9) остаток депарафината1,5 (5,9) Всего: 100 (383) Выход депарафината составляет 92,02% на весь депарафинированный продукт. Результаты остальных примеров, выполненных аналогично примерам Ь-З, при различных скоростях подачи реакионной смеси сведены в таблице и сооставлены с результатами известноо способа. Из приведенных примеров видно, то разбавление продукта экстрактым раствором после стадии комплексобразования резко уменьшает остаточое количество депарафината в компексе (до 0,58 против 5,46 г). По этой схеме полученные парафины одержат не более 0,05 вес.% аромаических углеводородов, против 0,5% о известному способу. Преимуществом предлагаемого спосоа является то, что ускоряете} проесс отделения депарафинированиого родукта от суспензии комплекса,увеичивается выход депарафинированного

продукта за счет полного отделения от комплекса, не требуется дополнительной колонны для регенерации промывной фракции и не требуется отмывка спирта водой от депарафината, так как по разработанной схеме спирт от депарафината отделяется отгонкой вместе с промывной фракцией.

Таким образ ом, предлагаемый способ дает возможность ускорить процесс отделения депарафината от комплекса и тем самым создаются условия для полного отделения дёпарафината, а также упрощаются стадии регенерации промывной фракции и изо{1ропилового спирта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ депарафинизации нефтепродуктов | 1974 |

|

SU507618A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1970 |

|

SU267793A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

| Способ депарафинизации нефтепродуктов | 1972 |

|

SU437799A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1981 |

|

SU1247405A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| Способ депарафинизации нефтепродуктов | 1986 |

|

SU1555345A1 |

4

0,2 0,7

5 1,0

64,7 1,2

7 1,5

8 0,2

9 0,7

109,02 1,0

11 12 13 14 1,2 1,5 0,2 0,7

1512,95 1,0

16 17 18 1,2 1,5

0,2

ез разбавления 0,7 1,0 1,2 1,5

Формула изобретения

Способ депарафинизации нефтепро- 60 дуктов путем обработки их раствором карбамида в изопропиловом спирте с последующими отделением депарафинированного продукта от образующегося комплекса карбамида с парафинами, 65

0,92 3,78 5,04 8,40

3,44 0,76 3,36 4,20 7,60

0,92 0,58 2,52 3,36 6,30 9,66

5,46 10,92 13,96 21,84 30,66

промывкой комплекса бензиновой фракцией с получением экстрактного раствора и разложением промытого комплекса с выделением парафинов, о т л ичающийся тем, что с целью упрощения процесса, увеличения выхода депарафинированного продукта и улучшения качества парафинов, экстрактный раствор смешивают с продуктом, полученным после стадии обработки нефтепродуктов раствором карбамида в изопропиловом спирте.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-23—Публикация

1979-07-02—Подача