Изобретение относится к нефтехимической промышленности, а именно к способу карбамидной депарафинизации дис- тиллятных нефтепродуктов с получением парафинов, которые являются ценным - сырьем для химической и микробиологической промышленности, эти парафины должны содержать не более 0,5 % ароматических углеводородов, а а пер- спективе намечается снизить содержание ароматических углеводородов до 0,01 %.

Цель изобретения - увеличение выхода жидкого парафина и улучшение его качества и снижение температуры застывания депарафинированного топлива.

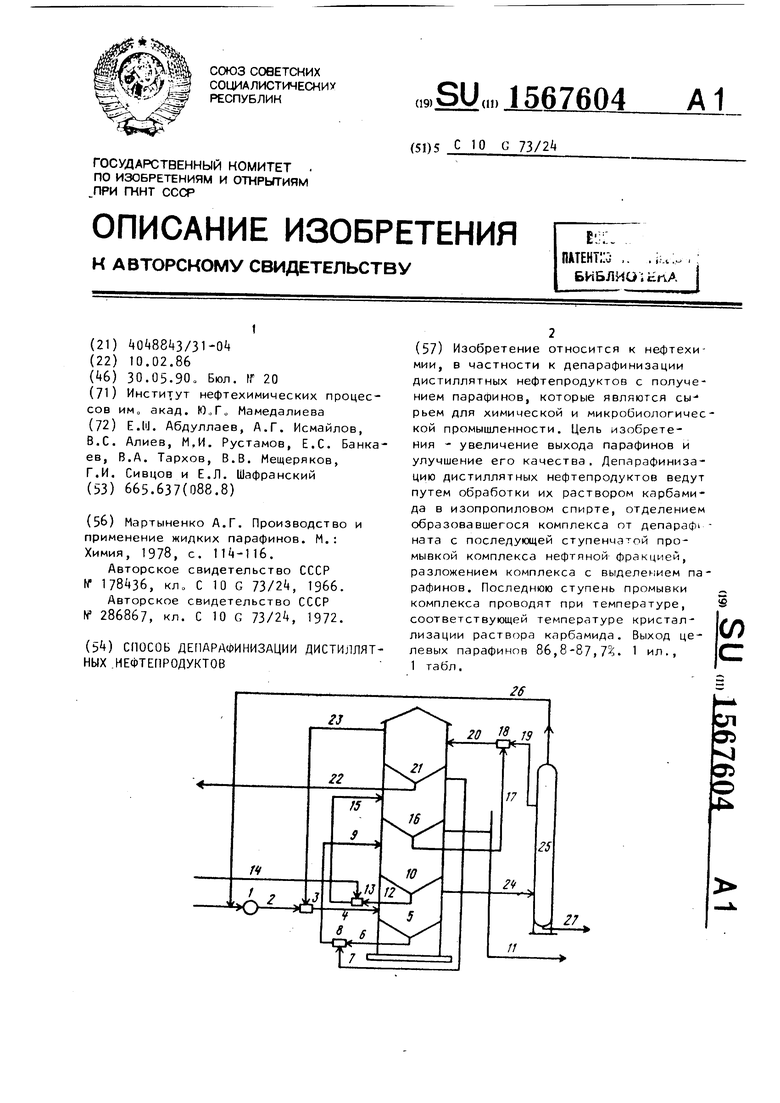

На чертеже представлена схема осуществления способа

В реакторе 1 дизельный дистиллят перемешивают с раствором карбамида в изопропиловом спирте концентоации 6П - 80 % при температуре 35 - 60°С . в течение 60 мин. После комплексооб- разования реакционная смесь (комплекс и депарафинат) по линии 2 поступает в смеситель 3, где перемешиваемся с экстрактным раствором третьей ступени промывки комплекса. Разбавленная реакционная Смесь по линии 4 поступар в отстойник 5 Для отделения раствора депарафината от суспензии комплекса. Разбавление депарафината экстрактным раствором (фр. 100 - 140°С) уменьшает его вязкость и удельный вес, вследст- вие чего в отстойнике резко ускоряетс отстой с

Далее суспензию комплекса по ли- ним 6 направляют на трехступенчатую промывку. Экстрактный раствор по ли нии 7 поступает в смеситель 8, где при конечной температуре депарафинизации проводят первую ступень противо- точной промывки фракцией 150 - 200°С.

После первой ступени промывки ком- плекс с экстрактным раствором по линии 9 направляют в отстойник 10 для разделения. В отстойнике 10 экстрактный раствор отделяется и по линии 11 его направляют на регенерацию. После отделения от экстрактного раствора . комплекс по линии 12 направляют в смеситель 13 на вторую ступень противо- точной промывки, куда по линии 14 подают регенерированную промывную фрак- цию от 1 ступени промывки. После второй ступени промывки комплекс с экстрактным раствором по линии 15 поступает в отстойник 6. Комплекс и ч отстойника 16 по линии 17 направляют на третью ступень промывки в смеситель 18 куда по линии 19 подают промывную фракцию 100-140°С, ненасыщенная изо- пропиловым спиртом,,

Для получения парафинов максимальной чистоты промывку проводят при температуре кристаллизации карбамидного раствора .

После третьей ступени промывки комплекс и экстрактный раствор по линии 20 направляется в отстойник 21„ После разделения промытый комплекс по линии 22 направляется на разложение (на схеме не показано), а экстрактный раствор по линии 23 - в реакционную смесь после стадии комплексообразования в смеситель 3

Депаратинированное топливо с экстрактным раствором и изопропиловым спиртом из отстойника 5 по линии 24 поступают в колонну 25 на регенерацию После регенерации изопропиловый пирт по линии 26 возвращают в реактор, что дает возможность поддерживать высокую концентрацию изопропилового спирта дли максимального извлечения н-алка- нов из сырья и для улучшения низкозастывающих свойств депарафинированного продукта. Бензиновая фракция 100 - 140°С по линии 19 направлена на третью ступень промывки, а депарафини рованное топливо по линии 27 выводят из процесса.

По описываемой схеме выход целевых парафинов составляет 86,8 - 87,7 % с высокой степенью чистоты (не более 0,01 %) за счет вовлечения в целевую фракцию парафинов, выкипающих при температуре 180 - 265°С. Кроме того, температура застывания депарафинага снижается с - ЗЙ°С до - 44°С.

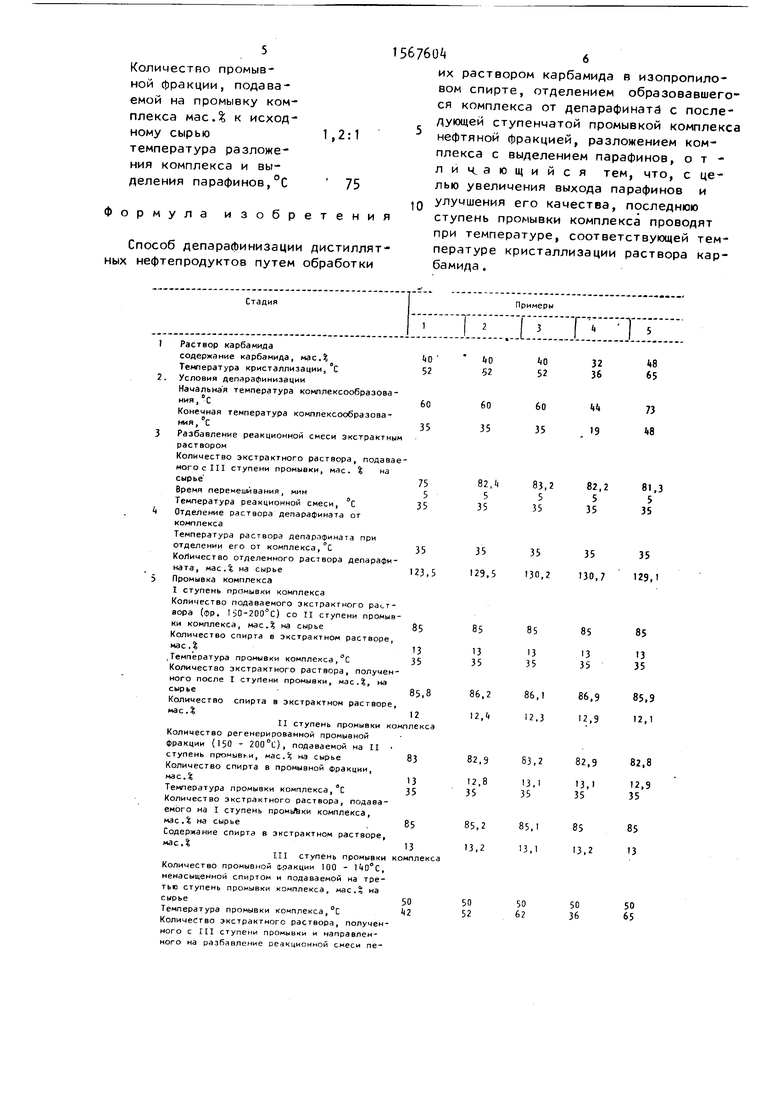

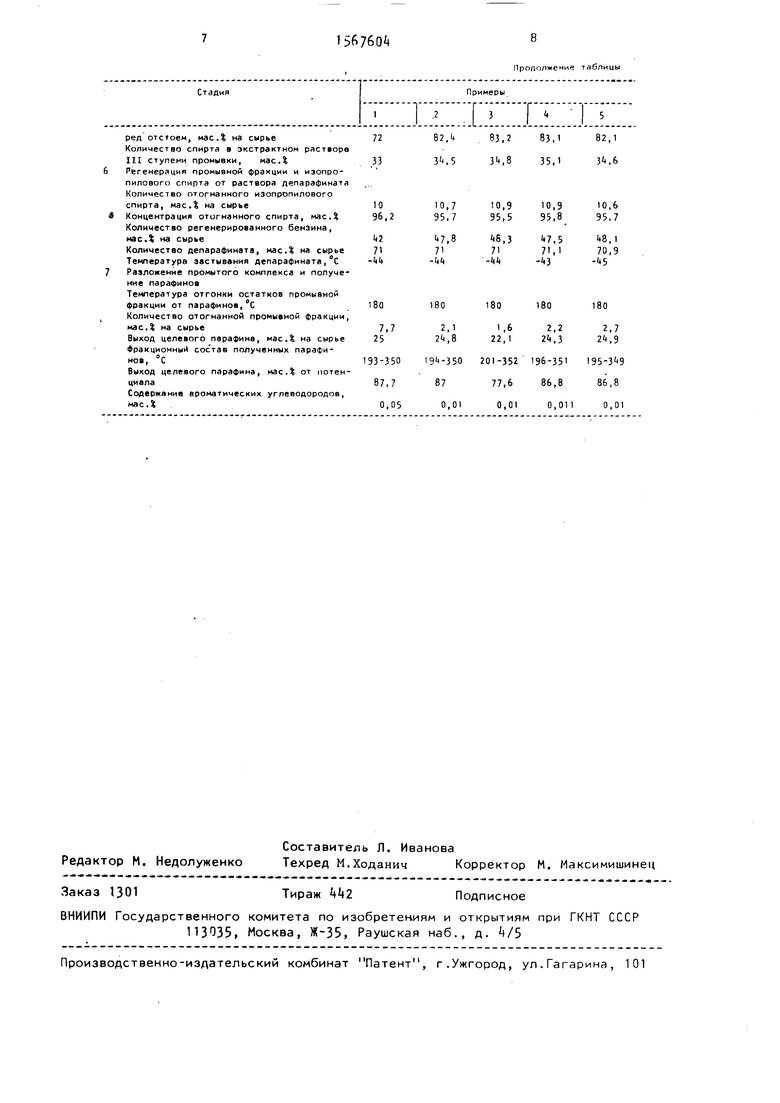

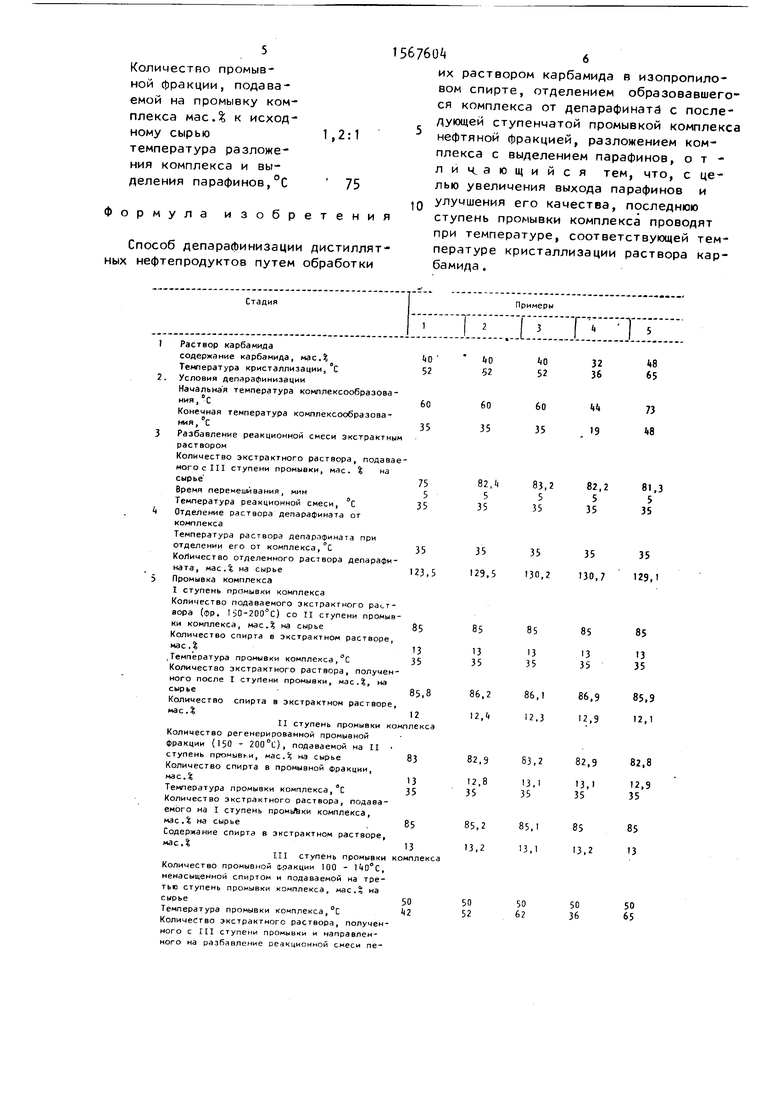

Условия осуществления способа и результаты приведены в таблице.

1

Для депарафинизации взят дизельный дистиллят 180 - 350°С, содержание комплексообразующих н-алканов в котором 28,5 мас.%.

Концентрация изопропилового спирта в растворе, мас.%70 Отношение раствора к сырью, масД 4:1 Время комплексообразования, мин 60

Количество промывной фракции, подаваемой на промывку комплекса масД к исходному сырью температура разложения комплекса и вы

деления парафинов, С 75

Формула изобретения

Способ депарафинизации дистиллят- ных нефтепродуктов путем обработки

67604б

их раствором карбамида в изопропило- вом спирте, отделением образовавшегося комплекса от депарафината с последующей ступенчатой промывкой комплекса нефтяной фракцией, разложением комплекса с выделением парафинов, отличающийся тем, что, с целью увеличения выхода парафинов и Ю улучшения его качества, последнюю ступень промывки комплекса проводят при температуре, соответствующей температуре кристаллизации раствора карбамида .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1970 |

|

SU267793A1 |

| Способ депарафинизации нефтепродуктов | 1974 |

|

SU507618A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ депарафинизации нефтепродуктов | 1986 |

|

SU1555345A1 |

| Способ остановки установки депарафинизации нефтепродуктов раствором карбамида в изопропиловом спирте | 1985 |

|

SU1333695A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| Способ депарафинизации нефтепродуктов | 1972 |

|

SU437799A1 |

Изобретение относится к нефтехимии, в частности к депарафинизации дистиллятных нефтепродуктов с получением парафинов, которые являются сырьем для химической и микробиологической промышленности. Цель изобретения - увеличение выхода парафинов и улучшение его качества. Депарафинизацию дистиллятных нефтепродуктов ведут путем обработки их раствором карбамида в изопропиловом спирте, отделением образовавшегося комплекса от депарафината с последующей ступенчатой промывкой комплекса нефтяной фракцией, разложением комплекса с выделением парафинов. Последнюю ступень промывки комплекса проводят при температуре, соответствующей температуре кристаллизации раствора карбамида. Выход целевых парафинов 86,8 - 87,7%. 1 ил., 1 табл.

Условия депарафинизации

Начальная температура комллексообразования,°С6060604473

Конечная температура комплексообразования/С3535351948

Разбавление реакционной смеси экстрактным

раствором

Количество экстрактного раствора, подавав

могосШ ступени промывки, мае. % на

сырье7582,1)83,282,281,3

Время перемешивания, мин55555

Температура реакционной смеси, С3535353535

Отделение раствора депарафината от

комплекса

Температура раствора депарафината при

отделении его от комплекса,°С3535353535

Количество отделенного раствора депарафината, мае.% на сырье123,5129,5130,2130,7129,1 Промывка комплекса I ступень промывки комплекса Количество подаваемого экстрактного вора (фр. 150-200°С) со II ступени промывки комплекса, мае. на сырье 85 85 85 8585 Количество спирта в экстрактном растворе,

мае.13 3131313

.Температура промывки комплекса,°С3535353535

Количество экстрактного раствора, полученного после I ступени промывки, мас.%, на

сырье85,886,286,186,985,9

Количество спирта в экстрактном растворе, нас.1212,1)12,312,912,1

IIступень промывки комплекса Количество регенерированной промывной

фракции (150 - 200°l), подаваемой на II

ступень промывеи, нас.% из сырье8382,963,282,982,8

Количество спирта в промывной фракции,

мае.%1312,813,113,1 2,9

Температура промывки комплекса, С3535353535

Количество экстрактного раствора, подаваемого на I ступень промь/Ьки комплекса,

мас.Ј на сырье8585,285,18585

Содержание спирта в экстрактном растворе, мае.%1313,213,113,213

IIIступень промывки комплекса Количество промывной фракции 100 - 1)0°С, ненасыщенной спиртом и подаваемой на третью ступень промывки комплекса, мае. на

сырье5050505050

Температура промывки комплекса, °С)252623665

Количество экстрактного раствора, полученного с III ступени промывки и направленного на разбавление реакционной смеси пеПродолжение таблицы

| Мартыненко А.Г | |||

| Производство и применение жидких парафинов | |||

| М.: Химия, 1978, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Авторское свидетельство СССР № , кл„ С 10 G , 1966 | |||

| Авторское свидетельство СССР If 286867, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ( СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИСТИЛЛЯТ- НЫХ НЕФТЕПРОДУКТОВ L | |||

Авторы

Даты

1990-05-30—Публикация

1986-02-10—Подача