(54) СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации нефтепродуктов | 1972 |

|

SU437799A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1970 |

|

SU436848A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ остановки установки депарафинизации нефтепродуктов раствором карбамида в изопропиловом спирте | 1985 |

|

SU1333695A1 |

| Способ депарафинизации топлив | 1974 |

|

SU518516A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1981 |

|

SU1247405A1 |

| Способ депарафинизации нефтепродуктов | 1974 |

|

SU507618A1 |

I

Изобретение относится к нефтеперерабатыва.ющей промышленности, а именно к способу депарафннизации дистиллятных нефтепродуктов при помощи раствора карбамида.

В современной .нефтеперерабатывающей промышленности для получения жидких парафинов и низкозастывающих нефтепродуктов используются процессы депарафинизации кристаллическим (твердым) карбамидом и растворами карбамида 1 .

Сушественнымн недостатками способа депарафинизации кристаллическим Kap6a vmAOM являются длительность контактирования фаз при комплексообразовании, трудность отвода тепла от реакционной смеси, сложность и ненадежность используемого оборудования, отложения карбамида в аппаратах и трубопроводах стадии регенерации промьшного агента и растворителя, закупорка трубопроводов при повышении содержания воды. В способе депарафинизации растворами карбамида высокая растворимость полярных органических растворителей в депарафинированном нефтепродукте и парафинах после стадии разложения комплекса влечет за собой растворение карбамида в них. Отсутствие эффективных работоспособных способов регенерации растворителя и карбамида ведет к значительным затруднениям в промышленном осуществлении процесса, потерям растворителя и карбамида. Кроме того, процесс весьма энергоемкий.

Известен способ депарафинизации нефтепродуктов путем обработки их раствором карбамида в изопропиловом спирте 2, включающий стадии: смешения сырья с раствором карбамида, охлаждения полученной реакционной смеси, отделения Депарафинированного продукта от образовавшегося парафино-карбамидНого комплекса, промывки комплекса и разложения его с выделением парафинов, регенерации изопропилового спирта из растворов продуктов депарафинизации.

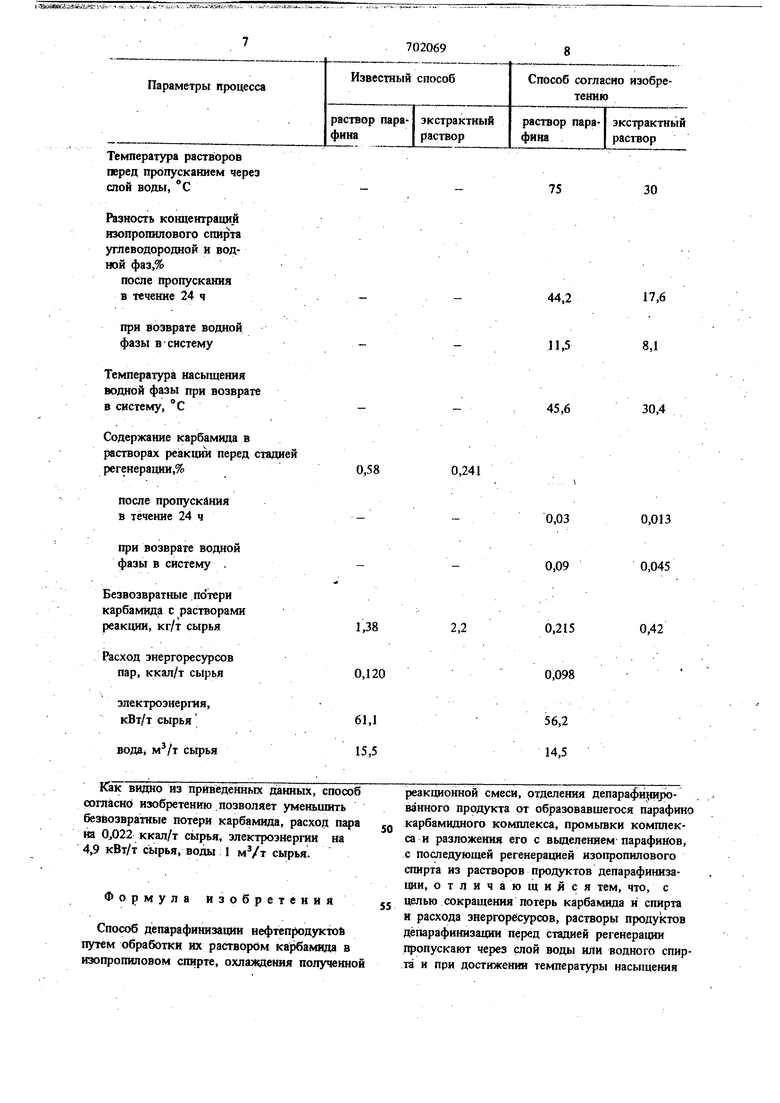

В данном процессе суспензию комплекса промывают легкой нефтяной фракш1ей (бензиновой, керосиновой) дпя извлечения остатков депарафинированного продукта. Промытую суспензию нагревают для разложения комплекса гри температуре 55-75°С. Регенерированный 37 раствор карбамида и раствор парафина разделя ют отстоем. Раствор парафина (увЯёчШная ком плексом промывная жидкость, парафины из комплекса) содержит 13-17% изопропилового спирта концентрации 92-96% и карбамвда до 0,5-0,65%. Спирт израствора парафинов регенерируют двухступенчатым противоточным вымыванием водой. После извлечения спирта от парафина ректификацией отгоняют головную фракцию. В депарафшшруемом продукте, выделенном из реакционной смеси отстоем, раств рено 3,5-8% изопропилового спирта, концентра ции 90-97%. В связи с растворимостью в изо1фопш1овом спирте карбамШа, в° раствЬрё депй рафинированного продукта его содержание сосгавляет 0,1-0,15%. Регёнерацию изопропилового спирта от раствора депарафинированного нефтепродукта про водят трехступенчатой противоточной промыэкой водой., Для уменьшения забивания колонн стадии регенеращш промывной жидкости, экстрактный раствор, содержащий легкую нефтяную фракцию, 11-16% изопропилового спирта концентрации 90,5-96,5% и 0,15-0,3% карбамида, перед Стадией регенерации контактирует с йЗрпрЫтиловым спиртом с последующим разделением фаз отстоем. ЖсШртовьоГраЙШрйв, пбЛ5«Гё%йЬ1Х после рёгёЖр1Шй изопропилового спирта из растворов реакции, спирт регенерируют ректификацией. Для поддержания спиртового баланса в системе спирт, вынесенный с растворами депарафи шрованного продукта, парафинов и промывной фракции, компенсируют на блоках насыЩёйия и укрепления спиртом сырья и цир кулирующей промежуточной фракции. В известном способе при регенеращш изо ЩзбпйШйЬго спирта из растворов продуктов депарафинизации отмывается карбамид, раство ряясь в получаемом водном спирте. При регейёраикййзЬПропМлового спирта из водных растворов путем нагрева и ректификации больщая часть карбамида (до 90-95%); BbiMbiToro из растворов реакции, безвозвратно теряется с отработанной водой. Необходимость пополнения потерь карбамида ведет к значительным затратам и швыщению себестоимости готовых продуктов. Кроме этого, некоторое количество карбамида (до 5-10%) при ректификации спирта возгоняется с последующим отложением карбамида в конденсаторах-холодильниках стадий ректификации спирта, насыщения сырья и цир кулирующей промехсуточной фракции. Это ведет к ухудщешш конденсации спирта, повьпие нию температуры, доп6лш«ЖныйТШерям его и нарушению режима. Для удаления отложений карбамида конденсатОр-холодилькик отключают и пропаривают, что Ьвязано с непроизводительным расходом пара. Целью изобретения является сокращение потерь карбамида, уменьшение потерь спирта и энергозатрат. Поставленная цель достигается тем, что в способе депарафинизации нефтепродуктов путем обработки их раствором карбамида в изопропиловом спирте, охлаждения полученной реакционной смеси, отделения депарафинированного продукта от образовавшегося парафинокарбамидного комплекса, прОмывки комплекса и разложения его с вьщелением парафинов, с последующей регенерацией изопропилового спирта из растворов продуктов депарафинизации, растворы продуктов депарафинизации перед стадией регенерации пропускают через слой оды или водного спирта и При достижении температуры насыщения 30-46° С и разности концентраций спирта в углеводородной и водкой фазах 8-11,5% последнюю возвращают в процесс депарафинизации. Указанные условия обеспечивают значительное удаление карбамида из растворов продуктов и позволяют возвратить полученную водн ю фазу к регенерированному раствору карбамида или к комплексу на стадии промывки, без обводнения системы и ухудщения качества раствора, снизить общее количество выносимого из системы спирта. : В способе возможен вариант использования водной фазы на блоке приготовления раствора, что позволяет повысить производительность блока и уменьшить Энергозатраты , связанные с циркуляцией приготовляемого раствора. Способ осуществляют следующим образом. Сырье смещивают с раствором карбамИда в изопропиловом спирте концентрации от 60 до 80%, соотнощение раствор карбамида: сырье от 1:1 до 4:1 по объему. Смесь охлаждают до температуры на 10-35°С ниже температуры насыщения раствора карбамида, продолжительность контакта 5-30 мин. Выбор конкретных параметров стадии депарафинизации зависит от вида исходного сырья. ,Так, например, депарафинизацию фракции дизельного топлива 200-360°С проводят при концентрации изопропилового спирта в растворе 65-70% и содержании карбамида 36-40%; соотношение раствор карбамида: сырье при этом поддерживают от 1,5:1 до 3:1; температура охлаждения реакционной смеси 30-35°С, время контакта до 30 мин. Депарафинируемый продукт вьщеляют из смеси otCTbeKi, при этом он всплывает, а кристаллы kblwnrtekca остаются в суспендированном виде в нижнем слое отработанном растворе карбамида. Регенерацию спирта от депарафинированного продукта проводягт противоточной промывкой водой. Перед регенерацией растворы депарафишфованного продукта, парафинов и промывной жидкости пропускают через слой воды. Эту стадию осуществляют следующим образом. В емкость закачивают воду, получаемую после ректификации, спирта, или водный спирт от стадии промывки растворов и после заполне ния 10-60% объема подачу прекращают.- В эту же емкость через барботер, размещенный в водном слое, непрерьгено подают растворы реакции, нагретые до температуры 30-75° С. Раствор реакции, поднимаясь вверх, контактирует с водной фазой, при этом последняя ра творяет карбамид и изопропиловый спирт. Из емкости раствор реакции постоянно вь1водят на регенерацию изопропилового спирта, которую проводят путем противоточной отмывки водой или отгоном. Водную фазу выводят из емкости периодически при достижении температуры насыщеНИН 30-46 С к регенерированному карбамидно му раствору (после стадии разложения компле са) или на блок, приготовления свежего раство ра (пополненное системы). При этом разницу концентраций изопропилового спирта в углеводородной и водной фазах поддерживают 811,5%. После вывода водной фазы в емкость подают воду или водный спирт, как описано вьШЕ. Возможно использование двух емкостей, которые подключают периодически, либо аппаратов колонного типа. Температуру нагрева раствора реакции выби рают в зависимости от фракционного состава исходного сырья и используемой промывной жидкости для обеспечения эффективного удале ния карбамвда и наличия раздела фаз, без которого затруднено осуществление способа. Регенерация изопропилового спирта из раств ра. депарафинированного топлива. 58,7 т/ч раствора депарафинированного топлива, содержащего 6,4% изопропилового спирта концентрации 96,1% и 0,14% карбамида, подаю в среднюю часть абсорбера с температурой на,верх абсорбера подают насосом из емкости воду. Раствор депарафинированного то лива поднимается вверх, а вода опускается вниз. В водной фазе растворяются карбамид и изопропиловый спирт из раствора депарафи Шрованного топлива. Вода с низа абсорбера поступает в емкость, откуда подается .в абсорбер. Абсорбер снабжен контактирующими устройствами - тарелками с усеченными конусами. Улавливание проводят при температуре 30 С. По мере контакта повыщаются концентрация изопропилового спирта и содержание карбамида в водной фазе и уменьшается разность концентраций спирта между раствором депарафинировашюго топлива и водной фазы. По достижении температуры насыщения водной фазы 42,4° С и разности концентраций изопропилового спирта 8,5%, водную фазу выводят в процесс к регенерированному раствору карбамида и в емкость закачивают снова воду после азеотропной перегонки спирта. С верха абсорбера раствор депарафиниронанного топлива выводят в емкость, откуда подают в диафрагмовый смеситель. Перед смесителем к раствору депарафинированного топлива со второй ступени отмыва подкачивают спиртовый раствор. Смесь топлива и раствора второй ступени проходит смеситель и подогреватель, в котором, нагревается до 60°С горячей водой, уходящей с низа колонны азеотропной перегонки, и разделяется в отстойнике первой ступени. Депарафинированное топливо через верх отстойника подают на вторую ступень промывки, створ промьгекй направляют в колонну азеотропной перегонки. Дизельное топливо смешивают со спиртовым раствором промывки третьей ступени, подаваемым насосом, и через диафрагмовый смеситель направляют в отстойник второй ступени. Дизельное топливо через верх отстойника подают на третью ступень отмыва. Спиртовый раствор из отстойника второй ступени подают на первую ступень промывки. На третью ступень промывки дизельного топлива подают воду с низа колонны азеотропной перегонки, предварительно охлажденную до 78° С. Смесь дизельного топлива и воды через диафрагмовый смеситель и холодильник, где ее охлаждают до 60°С, подают в отстойник, третьей ступени. Отмытое дизельное топливо из отстойника третьей CTynetm выводят из процесса, а спиртовый раствор насосом . подают на вторую ступень промывки. 4.- Регенерацию изопропилового спирта из растворов парафина и промывки (экстрактный раствор) осуществляют аналогично описанному. Способ испытан на промышленной установке депарафинизащт дизельных топлив раствором карбамида в изопропиловом спирте. Данные испытания при регенерации изопропилового спирта из растворов парафина и экстрактного приведены в таблице.

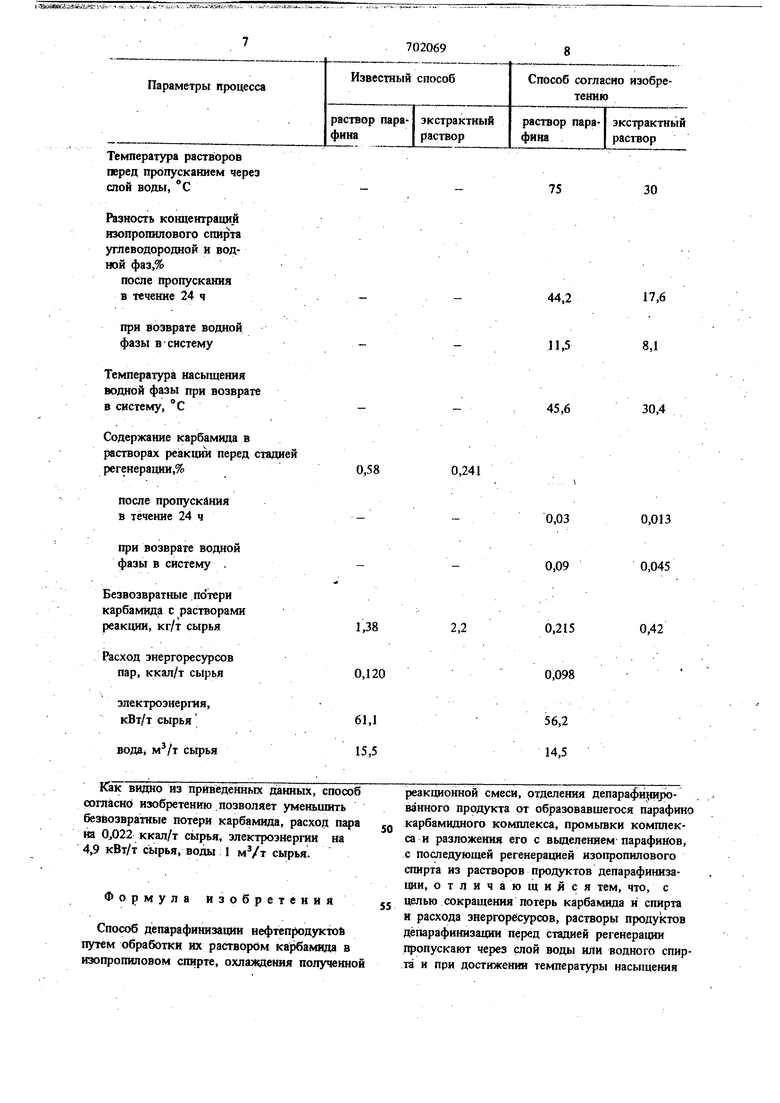

Температура растворов перед пропусканием через слой воды, с

Разность концентраций изопрошшового спирта углеводородной и водной фаз,%

после пропускания

в течение 24 ч

при возврате водной фазы в-систему

Температура насыщения водной фазы при возврате в систему, с

Содержание карбамида в растворах реакцш перед с регенерации,%

после пропускания в течение 24 ч

при возврате водной фазы в систему .

Безвозвратные потери карбамида с растворами

Как видно из приведенных данных, способ согласно изобретению .позволяет уменьшить безвозвратные потери карбамида, расход пара на 0,022 ккал/т сырья, электроэнергии на 4,9 кВт/т сырья, воды 1 мУт сырья.

Формула изобретения

Способ депарафинизации нефтепродуктов путем обработки их раствором карбамида в изопропиловом спирте, охлаждения полученной

30

75

17,6 8,1

30,4

0,241

0,013

0,03 0,045 0,09

реакционной смеси, отделения депарафи шровэнного продукта от образовавшегося парафине

карбамидного комплекса, промывки комплекса и разложения его с выделением парафинов, с последующей регенерацией изопропилового спирта из растворов продуктов депарафинизацки, отличающийся тем, что, с

целью сокращения потерь карбамида и спирта и расхода знергорбсурсов, растворы продуктов депарафинизации перед стадией регенерации пропускают через слой воды или водного спирта и при достижении температуры насыщения

9 70206910

30-46 С и разности концентраций спирта в1. Усачев В. В. Карбамидная депарафиниуглеводородной и водной фазах 8-11,5% по-зация, 1967, с. 54-68. спеднюю возвращают в процесс депарафинизацин.2. Технологическая записка № 1-6532 УстаИсточники информации,5 новка карбамидной депарафинизацин дизельных принятые во внимание при экспертизетеплив. Гипронеф1езаводы, 1960 (npOTOtHn).

Авторы

Даты

1979-12-05—Публикация

1976-06-25—Подача