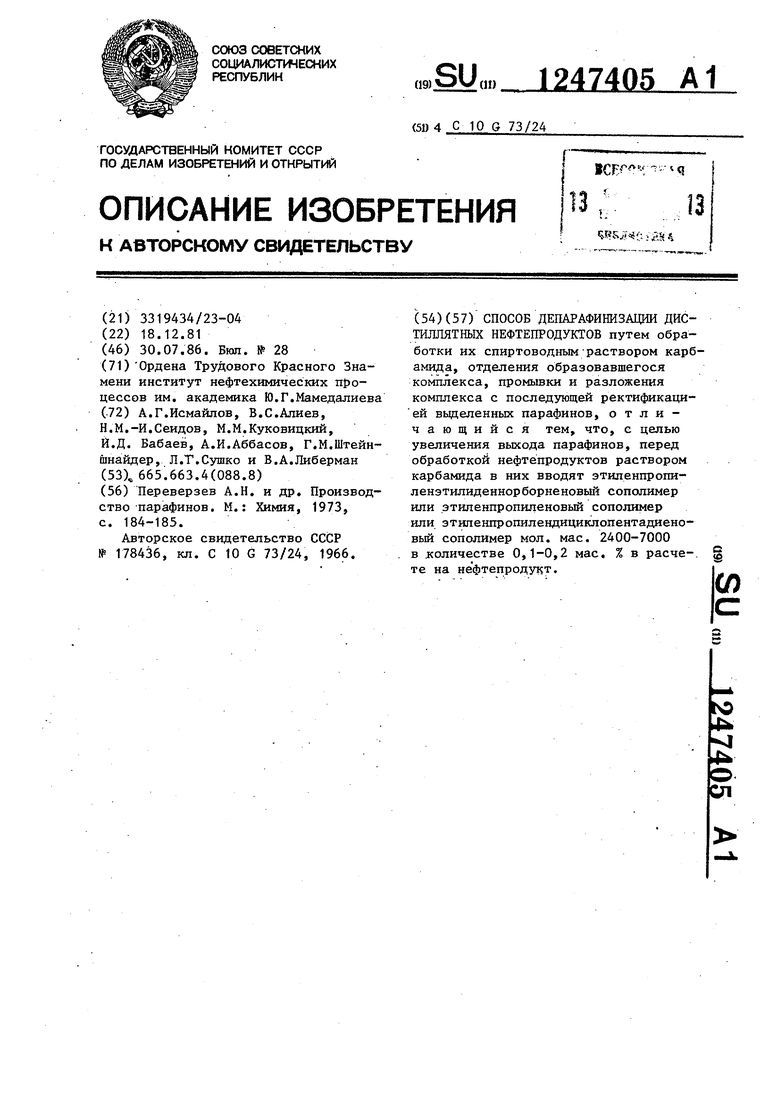

Изобретение относится к нефтеперерабатывающей промьшшенности,, а именно к способу депарафинизации дистил- лятных нефтепродуктов спиртоводным раствором карбамида, согласно которому наряду с низкозастываюпщми топ- ливами получают и парафины, пригодные, для производства БВК.

Известны способы депарафинизации нефтепродуктов карбамидом в кристаллическом состоянии с отделением твердой фазы на центрифугах, водным раствором карбамида, кристаллическим карбамидом с отделением твердой фазы на фильтрах.

Наиболее близок по технической сущности способ карбамидной депарафинизации в спиртоводном растворе карбамида, согласно которому нефтяное сырье смешивают с спиртоводным раствором карбамида, причем состав раствора (содержание карбамида, концентрация спирта) и соотношение раствор:сырье зависит от содержания комплексообразующих углеводородов в депарйфинируемом сырье и глубины депарафинизации.

Депарафинированное топливо по завершению комплексообразования выделяют из реакционной смеси отстоем. Суспензию комплекса для удаления увлеченного депарафинированного про- дукта направляют трехступенчатую противоточную промывку облегченной лигроиновой фракцией. После, промывки и отстоя с целью вьщеления раствора парафинов суспензию комплекса разлагают при 70-80 С.

Спирт от депарафинированного топлива и раствора парафинов отмывают .водой, затем водный спирт направляют на азеотропную перегонку, укрепление после чего он вводится снова на стадию депарафинизации. Раствор парафинов поступает на ректификацию с целью выделения парафинов требуемого фракционного состава, Лигроиновая фракция после промьшки комгшекса регенерируется и возвращается на стади промывки комплекса.

Одним из недостатков процесса является невысокий выход целевых парафинов (60-70% от потенциала).

Целью изобретения является увеличение выхода парафинов.

Поставленная цель достигается тем, что в способе депарафинизации дистиллятных нефтепродуктов путем об

работки их спиртовым раствором карбамида, отделения образовавшегося комплекса, промывки и разложения его с последующей ректификацией выделенных парафинов,, согласно изобретению перед обработкой нефтепродуктов раствором карбамида в них вводят этилен- пропипенэтилиденнорборненовый сополимер или этиленпропиленовый сополимер или этиленпропилендициклопента- диеновый: сополимер мол. мае. 2400 - 7000 в количестве 0,1-0,2 мас.% в расчете на нефтепродукт.

Указанные сополимеры получают следующим образом,

Этиленпропиленовый сополимер получают сополимеризацией этилена с пропиленом в среде жидкого пропилена с использованием катализаторной системы, трихлороксиванадия VOCly в сочетании с сокатализатором диизобутил- алюми:нийхлорид (ДОБАХ) или триацетил- ацетонатванадия . AcjV в сочетании с диз тияалюминийхлоридом (ДИАХ) при услоЕ1Иях:

0

5

Температура, С +10 -10 Содержание этилена в жидкой фазе,, мол.% 4-5 Соотношение компонентов каталитической

системы At/V 3:1 - 10:1 Затем полученный сополимер с мол. мае. 60000-200000 подвергают термической деструкции при и остаточном давлении 533 Па в течение 10 мин. В результате получают целевой продукт с мол. мае. 7000, содержащей 40 мол.% пропилена и 60 мол.% этилена.

Этиленпропиленэтилиденнорборнено- вый сополимер получают сополимеризацией этилена с пропиленом в присутствии этилиденнорборнена в тех же условиях, что и предьщущий сополимер. Последующую деструкцию сополимера проводят в течение 10 мин при 370 Cj остаточном давления 533 Па,

Полученная добавка характеризуется следующими показателями: Содержание пропилена, мол. % 38 Содержание этилена, мол, %60 Мол, масса 2400 Содержание эти- Л1вденнорборнена, мае, %2.

5

Этиленпропилендициклопентадие- новый со1полимер получают сополимери-, зацией этилена, пропилена и дицикло- пентадиена и последующей деструкцией сополимера в тех же условиях, что и предыдущие добавки.

Деструкцию проводят при в течение 15 мин при остаточном давлении 533 Па.

Сополимер характеризуется следующими показателями: Содержание пропилена, мол. %32 Содержание этилена, мол. % 66 Молекулярная

масса2600

Содержание ди- циклопентадиена, мол. %2

Способ осуществляют следующим образом.

Смесь раствора топлива и полимерной добавки в количестве 0,1-0,2% на сырье поступает в реакторный блок, где при снижении температуры от 60- . б5 до 35 С протекает комплексообра-

зование. По завершению комплексооб- . .разования из реакционной смеси отстоем отделяют депарафинированное топливо, а суспензия комплекса поступает на трехступенчатую противоточ- ную промывку лигроиновой фракцией. Лигроиновую фракцию после прймывки отделяют, а комплекс при 70-80 С разлагают.

Спирт от депарафинированного топливу и раствора парафинов отмывают водой. Затем водный спирт направляют на регенерацию, после чего вновь вводят в процесс.

После промьгоки раствор парафинов поступает на ректификацию с целью вьщеления парафинов требуемого фрак-, ционного состава.

няется при 96% перегоняется при КК перегоняется при

Вязкость при

20 С, м2/с

331 341 347

3,06-10

-в

10

15

-1

.мО

34

1,08

20

25

Температура

помутнения, С

Температура

застывания, с

Содержание комплексообразующих

углеводородов,

мае. %

Коэффициент фильтруемости

Поскольку депарафинизации подве гают высокопарафинистое дизельное топливо, используют спиртовой раст вор карбамида следующего состава:

Карбамид, мае. % 40

Изопропиловый

спирт 70%-ной комцентрации, мае. %

Объемное соотношение раствор:сырье

Изобретение иллюстрируется следу щими примерами.

30 Пример 1.К навеске дизель ного топлива 1000 г добавляют 0,1 вес этилейпропиленэтипиденнорборненовый сополимер с мол. мае. 2400.

Топливо с полимерной добавкой см шивают с раствором карбамида (соотношение раствор:сырье 3:1) при После, чего реакционную смесь охлаждают до 35°С, причем время контакта при снижении температуры 25 мин, в течение последующих 5 мин контактир вание проводят при конечной темпера туре (35 С).

Затем депарафинированное топливо отделяют отстоем, остатки изопропил вого спирта отмывают водой.

60

2,5:1-4:1

35

40

Оставшуюся суспензию комплекса Депарафинизации подвергают дизель- промьшают лигроиновой фракцией при

.ное топливо мангьшшакской нефти, :чество которого приведено ниже.

Плотность, Фракционный

812,1

состав.

179

203

276

331 341 347

3,06-10

-в

0

5

-1

.мО

34

1,08

0

5

Температура

помутнения, С

Температура

застывания, с

Содержание комплексообразующих

углеводородов,

мае. %

Коэффициент фильтруемости

Поскольку депарафинизации подвергают высокопарафинистое дизельное топливо, используют спиртовой раствор карбамида следующего состава:

Карбамид, мае. % 40

Изопропиловый

спирт 70%-ной комцентрации, мае. %

Объемное соотношение раствор:сырье

Изобретение иллюстрируется следующими примерами.

0 Пример 1.К навеске дизельного топлива 1000 г добавляют 0,1 вес.% этилейпропиленэтипиденнорборненовый сополимер с мол. мае. 2400.

Топливо с полимерной добавкой смешивают с раствором карбамида (соотношение раствор:сырье 3:1) при . После, чего реакционную смесь охлаждают до 35°С, причем время контакта при снижении температуры 25 мин, в течение последующих 5 мин контактирование проводят при конечной темпера- туре (35 С).

Затем депарафинированное топливо отделяют отстоем, остатки изопропило- вого спирта отмывают водой.

60

2,5:1-4:1

5

0

Оставшуюся суспензию комплекса промьшают лигроиновой фракцией при

50

55

35 С. После отделения экстрактных растворов комплекс разлагают при 80°С. Выделенный раствор парафинов промывают водой и подвергают перегонке на: лабораторной колонке при вакууме с целью выделения целевых парафинов.

Пример 2. Аналогично примеру 1 добавляют 0,2 мае. % на сырье. тот же этиленпропиленэтилиденнорбор- неновый сополимер.

Примеры Зи4, Проводят аналогично примеру 1, с той лишь разницей, что в навеске дизельного топлива 1000 г добавляют 0,1 и 0,2 мае, % на сырье соответственно этиленпропиленового сополимера с мол. мае. 7000. Данные примеров сведены в табл. 1.Примеры 5 и 6. Проводят аналогично примеру 1, с той лишь разницей, что к навеске дизельного топлива в количестве 1000 г добавляют 0,1 и 0,2 мае. % на сырье соответственно этилендициклопентадие-г новый сополимер с мол. мае. 2600. Для доказательства преимуществ способа согласно изобретению проводят депарафинизацию того же сырья без добавления полимерных добавок (при- . меры 7,8).

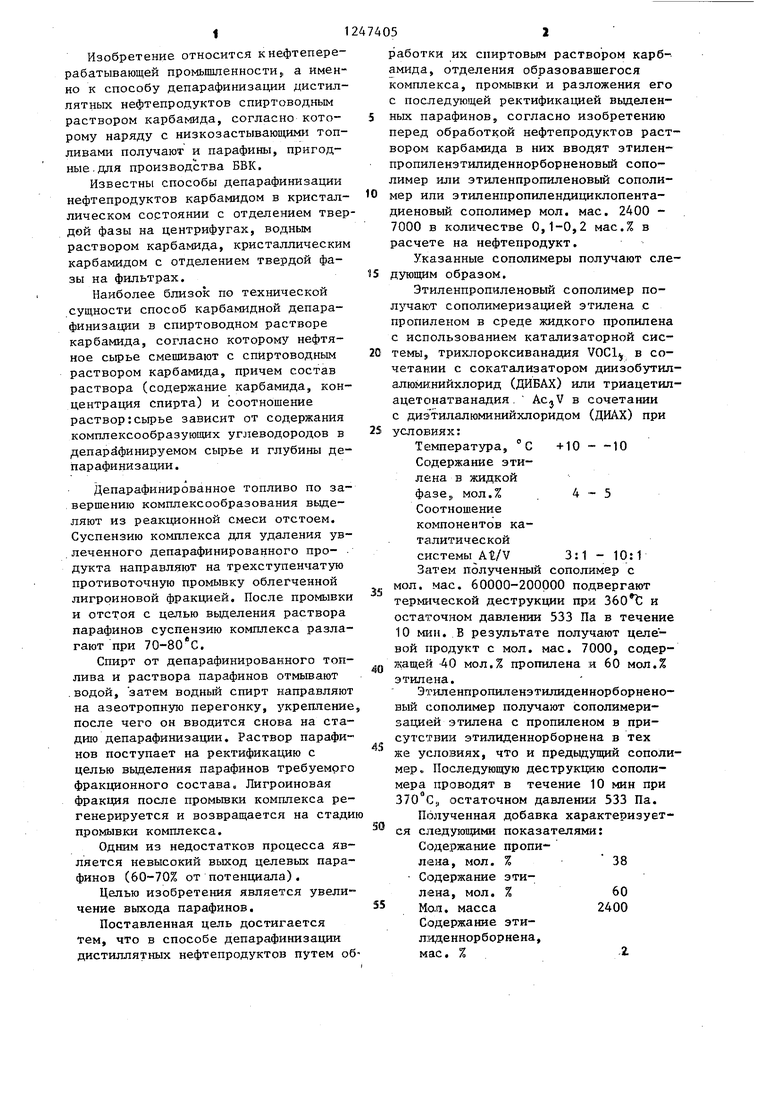

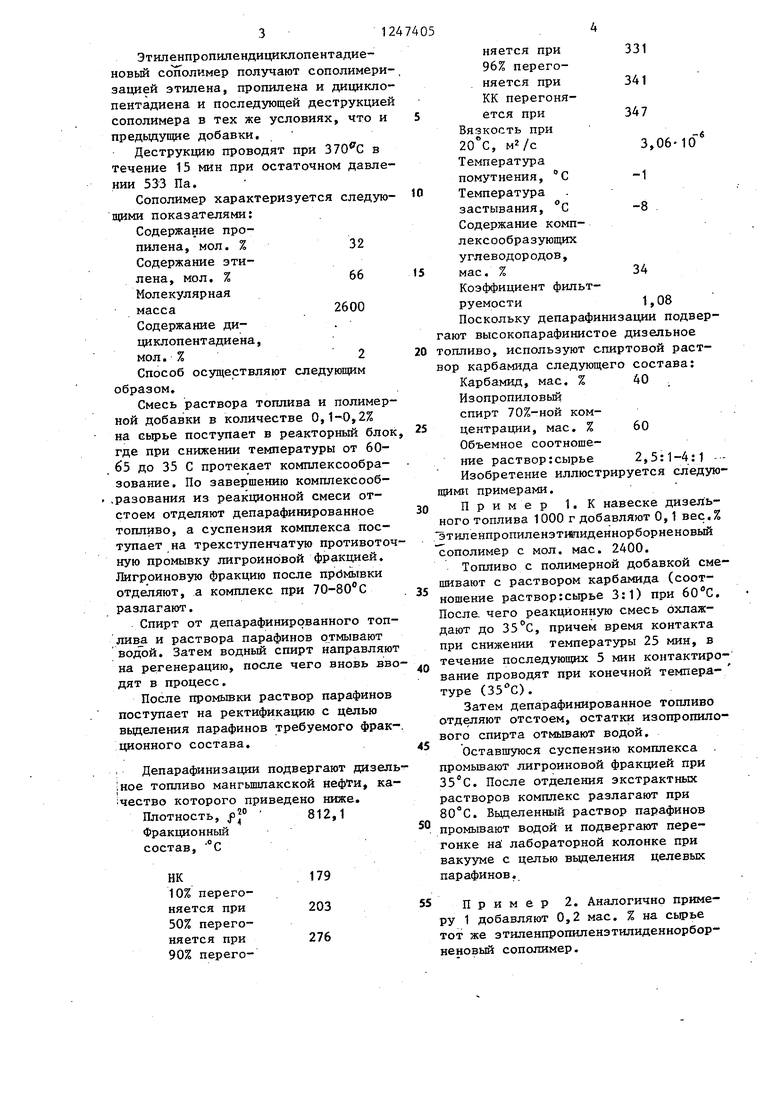

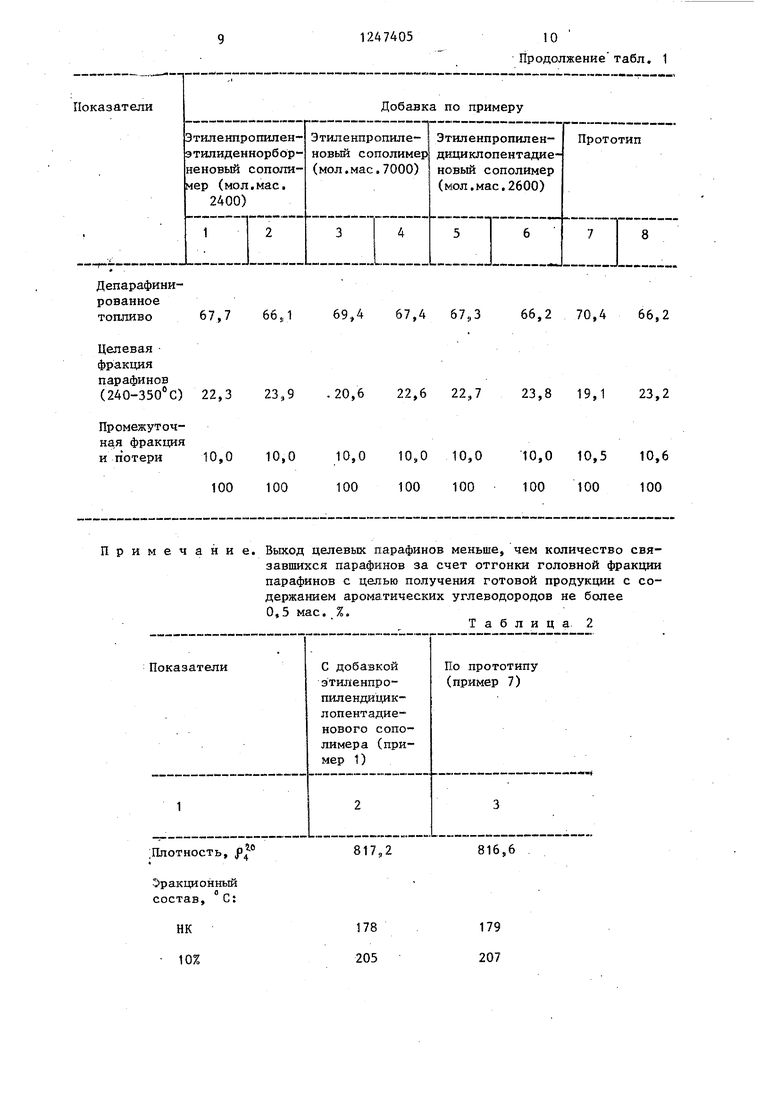

Результаты опытов приведены в табл. 1.

Как видно из данных табл. 1, добавка этйленпропиленовых сополимеров при депарафинизации дизтоплив при прочих равных условиях обеспечивает более глубокую депарафинизацию а следовательно, увеличивает выход парафинов.

0,1

3:1

34

0,2 0,1 0,2 0,1

3:1 2,5:1 2,5:1 3:1

34 34

34 34

Так, при соотношении раствор: сырье как 3;1 без добавки депресса- тора в комплекс с карбамидом связывается 62,9% парафина от потенциала, с введением 0,1% сополимеров увеличивается количество парафинов, связавшихся в комплекс , до 66-74% от потенциала. Сопоставление опытов с добавкой зтиленпрошшендициклопентадиенового сополимера в количестве 0,2 вес. % на сырье и без добавки депрессатора указывает на то, что почти при одинаковой глубине депарафинизации (выход парафинов от потенциала соответственно 79,4 и 78,8), соотношении раствор:сырье в первом случае 3:1, во втором 4:1, т.е. с добавкой депрессатора при одной и той же загрузке по реакционной смеси

производительность по сырью может бьггь увеличена в среднем на 25%.

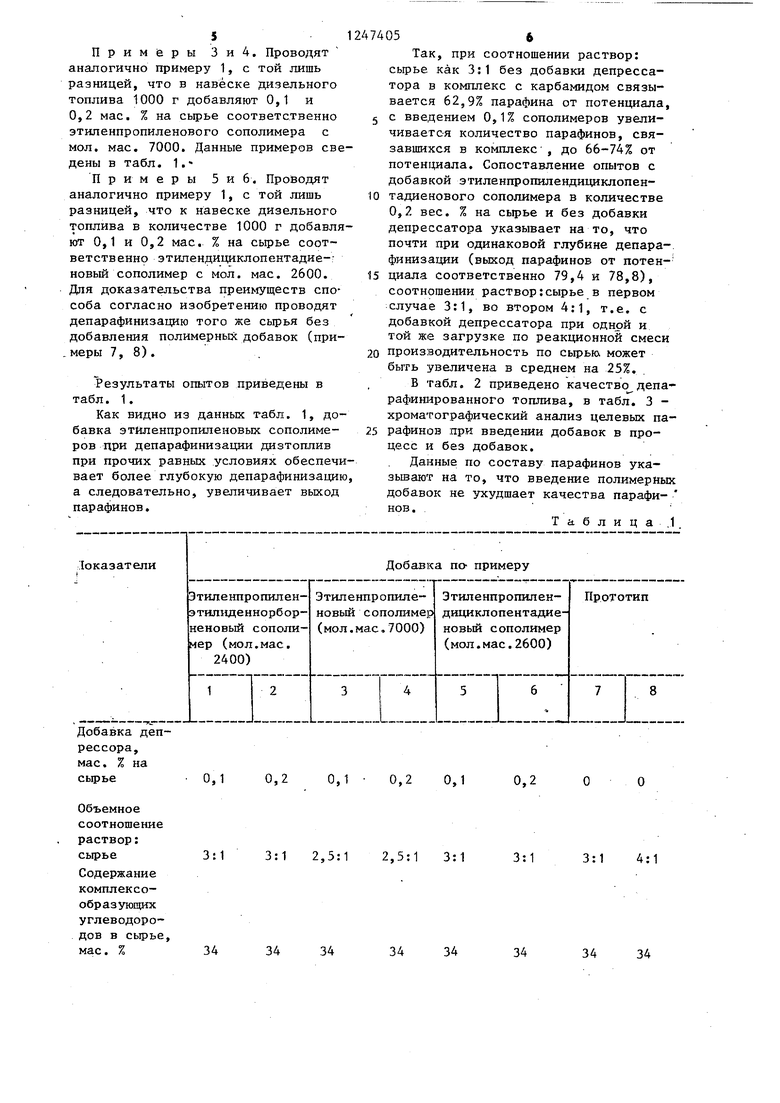

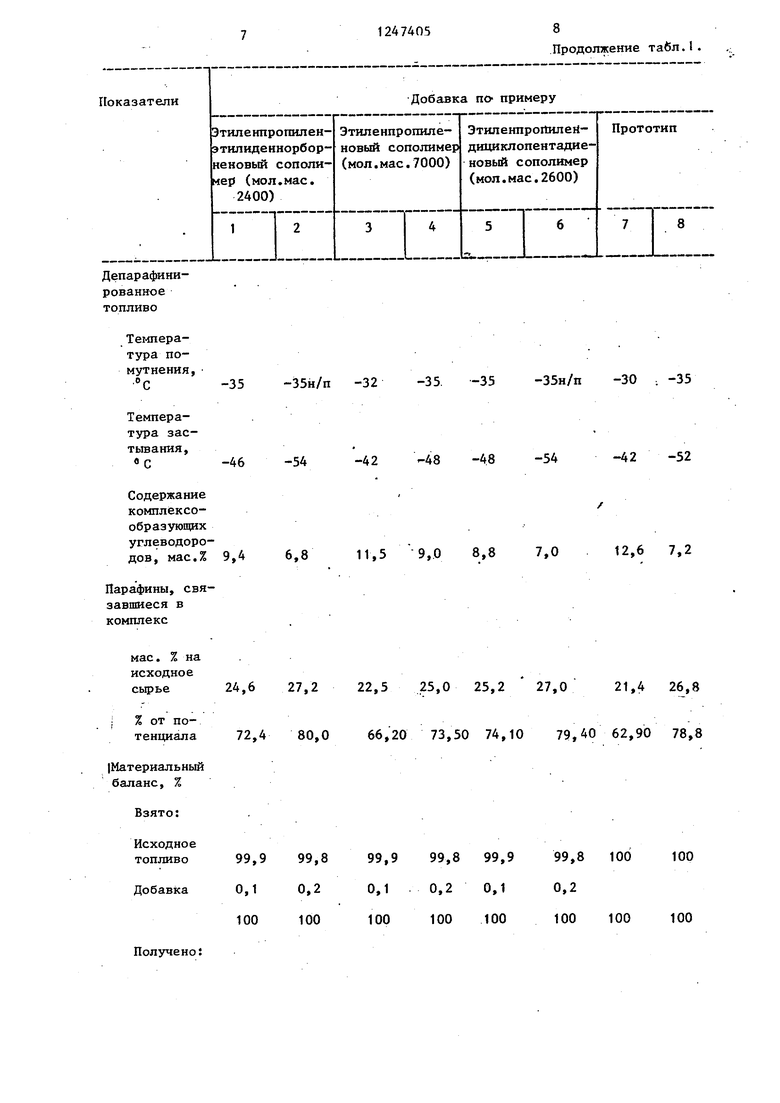

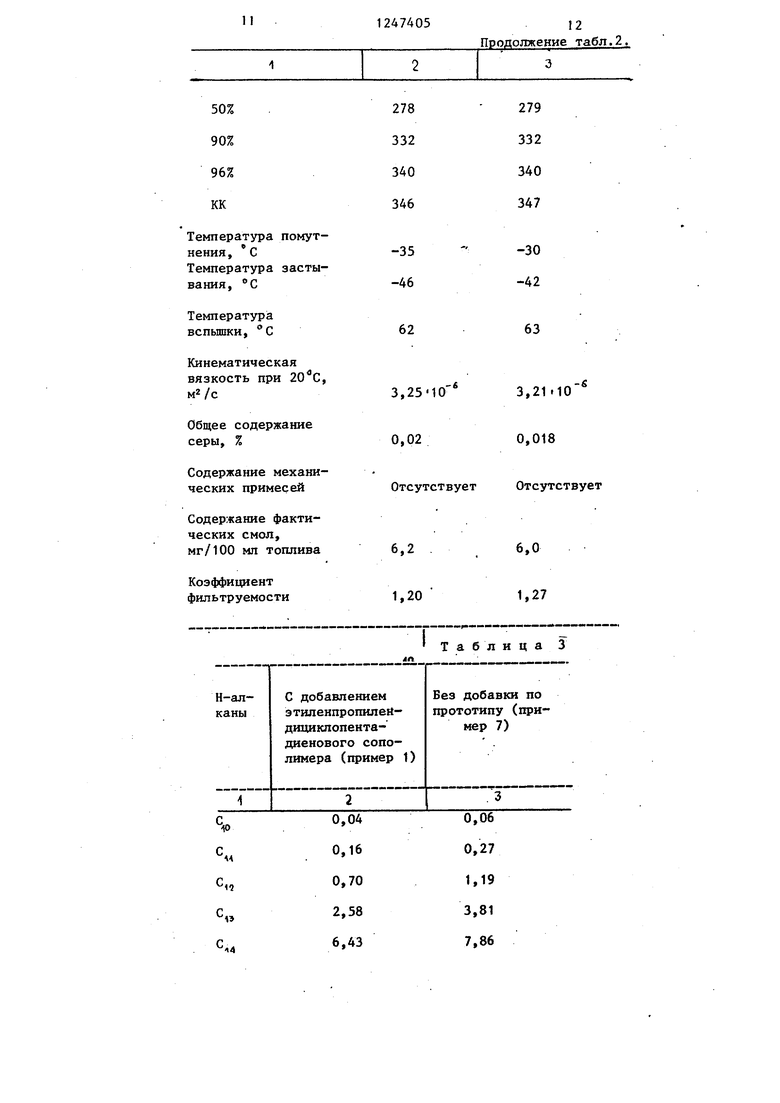

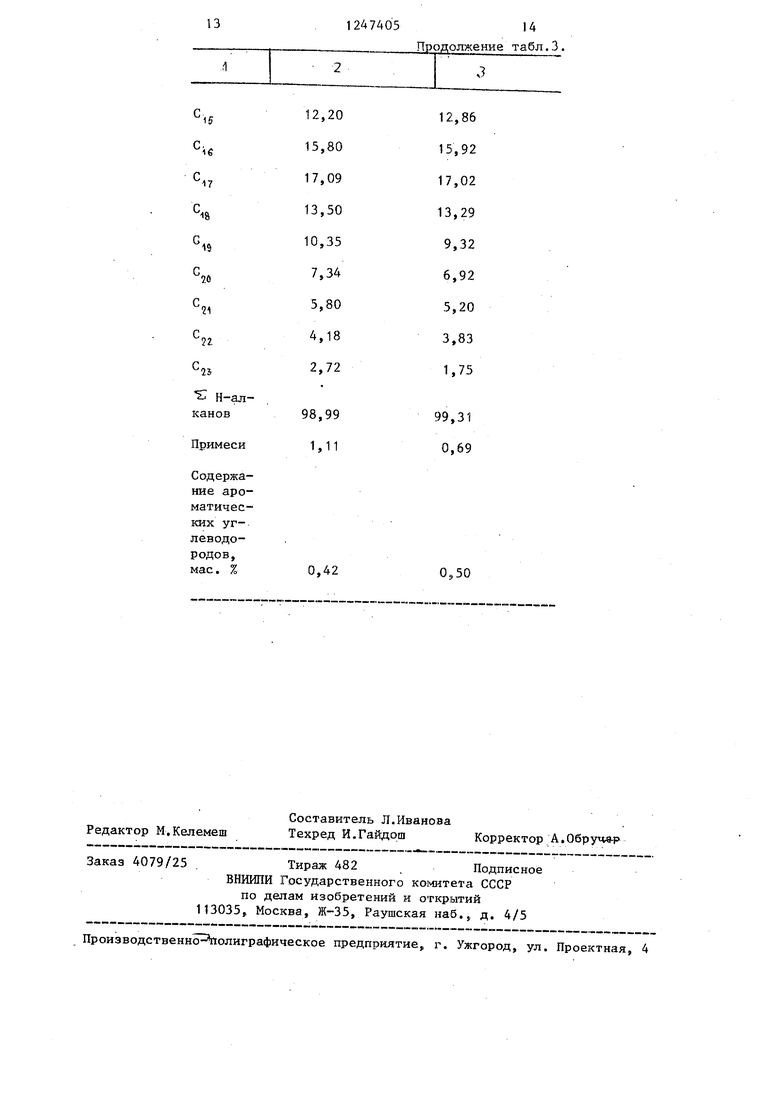

В табл. 2 приведено качество депа- рафинированного топлива, в таблГ. 3 - хроматографический анализ целевых парафинов при введении добавок в процесс и без добавок.

Данные по составу парафинов указывают на то, что введение полимерных добавок не ухудшает качества парафи- нов. .

т а б л и ц а .1 .

0,2

3:1

3:1 4:1

34 34

34

34 34

Депарафинированное

топливо

Температура помутнения,

с

Температура зас- тьшания, «С

-35

-46

-35н/п -32 -35. -35 -35н/п -30 ; -35

-54

-42 -48 -48 -54

-42 -52

Содержание комплексо- образующих углеводородов, мас.%

Парафины, связавшиеся в комплекс

мае. % на

исходное

сырье

% от потенциала

териальный анс, %

Взято:

Исходное топливо

Добавка

24,6 27,2 72,4 80,0

99,9 99,8 0,1 0,2 100 100

Получено:

-42 -48 -48 -54

-42 -52

11,5 9,0 8,8 7,0

12,6 7,2

22,5 25,0 25,2 27,0

21,4 26,8

66,20 73,50 74,10 79,40 62,90 78,8

99,9 99,8 99,9 99,8 100 100

0,1 0,2 0,1 0,2

100 100 100 100 100 100

Депарафинированное

топливо

Целевая фракция парафинов (240-350°С) 22,3

Промежуточ- фракция и потери 10,0

100

66,1 69,4 67,4 67,3 66,2 70,4 66,2

23,,9 .20,6 22,6 22,7 23,8 19,1 23,2

10,0 100

10,0 100

10,0 10,0 100 100

10,0 100

10,5 100

10,6 100

Примечание. Выход целевых парафинов меньше, чем количество связавшихся парафинов за счет отгонки головной фракции парафинов с целью получения готовой продукции с содержанием ароматических углеводородов не более

0,5 мае. %.

Таблиц а2

;1Ыотность,

Эракц|1онньй состав, С:

НК 10%

1247405

10 Продолжение табл. 1

10,0 100

10,0 100

10,5 100

10,6 100

816,6

179 207

50% 90% 96% КК

Температура помутнения , С

Температура застывания, С

Температура вспьшки, с

Кинематическая вязкость при , м2/с

Общее содержание серы, %

Содержание механических примесей

Содержание фактических смол.

40

-6

279 332 340 347

-30

-42

63

3,21.10 0,018

-S

Отсутствует Отсутствует

13

124740514

П1 рдолжение табл. 3 .

Редактор М.Келемеш

Составитель Л.Иванова Техред И.Гайдош

4079/25

Тираж 482Подписное

ВНИИПИ Государственного KOisMTSTa СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А. 06pytwi

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ депарафинизации минеральных масел | 1979 |

|

SU887622A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПРОМЫВНОЙ ЖИДКОСТИ В ПРОЦЕССЕ КАРБАМИДНОЙ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1973 |

|

SU403717A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289611C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2288942C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2321616C2 |

| Переверзев А.Н | |||

| и др | |||

| Производство парафинов | |||

| М.: Химия, 1973, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИСТИЛЛЯТНЫХ НЕФТЕПРОДУКТОВ | 0 |

|

SU178436A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-07-30—Публикация

1981-12-18—Подача