Изобретение относится к области нефтепереработки, а именно к способам депарафинизации нефтепродуктов водным раствором карбамида.

Известен способ депарафинизации нефтепродуктов водным раствором карбамида в присутствии разбавителя сырья и хладагента с последующим отделением комплекса, промывкой его растворителем и- выделением депарафинированного продукта с использованием дихлорметана в качестве разбавителя сырья, хладагента и промывного агента. Недостатками этого способа являются высокая стоимость дихлорметана и его высокая токсичность; необходимость вести комплексообразование под вакуумом из-за того, что температура кипения дихлорметана (40°С) выше необходимой температуры комплексообразования (30-35°С). Кроме того, из-за высокой плотности дихлорметана (1,32 г/см), близкой к плотности комплекса, исключается отделение и отмывка комплекса в простых противоточных вертикальных аппаратах. Для этой цели приходится применять сложные по конструкции, дорогостоящие барабанные фильтры.

Для устранения этих недостатков предлагается нефтепродукты мочевины в присутствии пентанамиленовой фракции (пределы кипения 20-36°С и плотность при 20°С 0,65 gjcM) в смеси с бутанбутиленовой фракцией

(пределы кипения-11 - 0,6°С, плотность при 20°С 0,6 г/смз) или смеси пентана и бутана. Пентанамиленовая фракция в смеси с бутанбутиленовой фракцией или смесь пентана и

бутана (в дальнейщем - «растворитель) одновременно выполняет роль разбавителя сырья, хладагента и растворителя для промывки комплекса. Снижение скорости реакции из-за отсутстВИЯ активатора (предложенный растворитель активатором реакции комплексообразования не является) компенсируется тем, что обработку сначала ведут несозревшим комплексом карбамида, а затем - свежим раствором карбамида.

Низкая плотность растворителя, следовательно, большая разность плотностей растворителя и комплекса позволяет отделять и отмывать комплекс в простом по конструкции

вертикальном противоточном аппарате. Предлагаемый растворитель малотоксичен и недорог.

По предлагаемому способу депарафинизации предусматривается следующий

а) весовая концентрация мочевины в водном растворе 75-80%;

б)весовая концентрация бутанбутиленовой фракции в растворителе 10-20%;

г)температура комплексообразования 20- 35°С;

д)продолжительность комплексообразоваиия 30-40 мин.

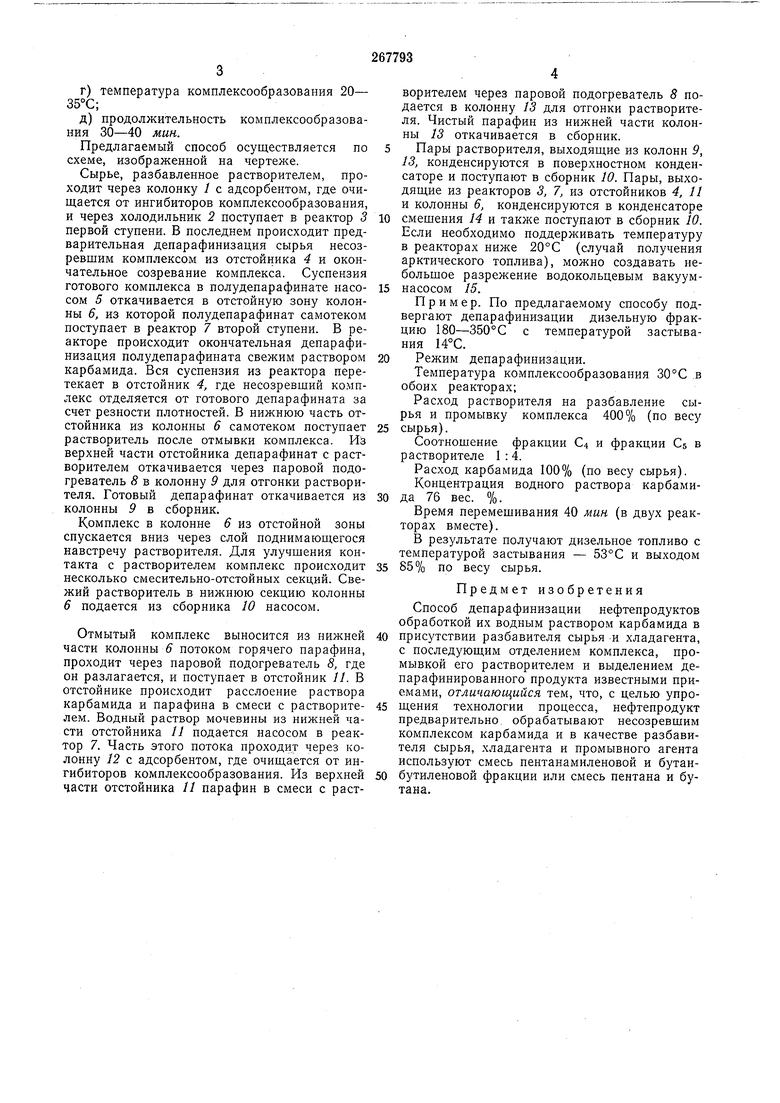

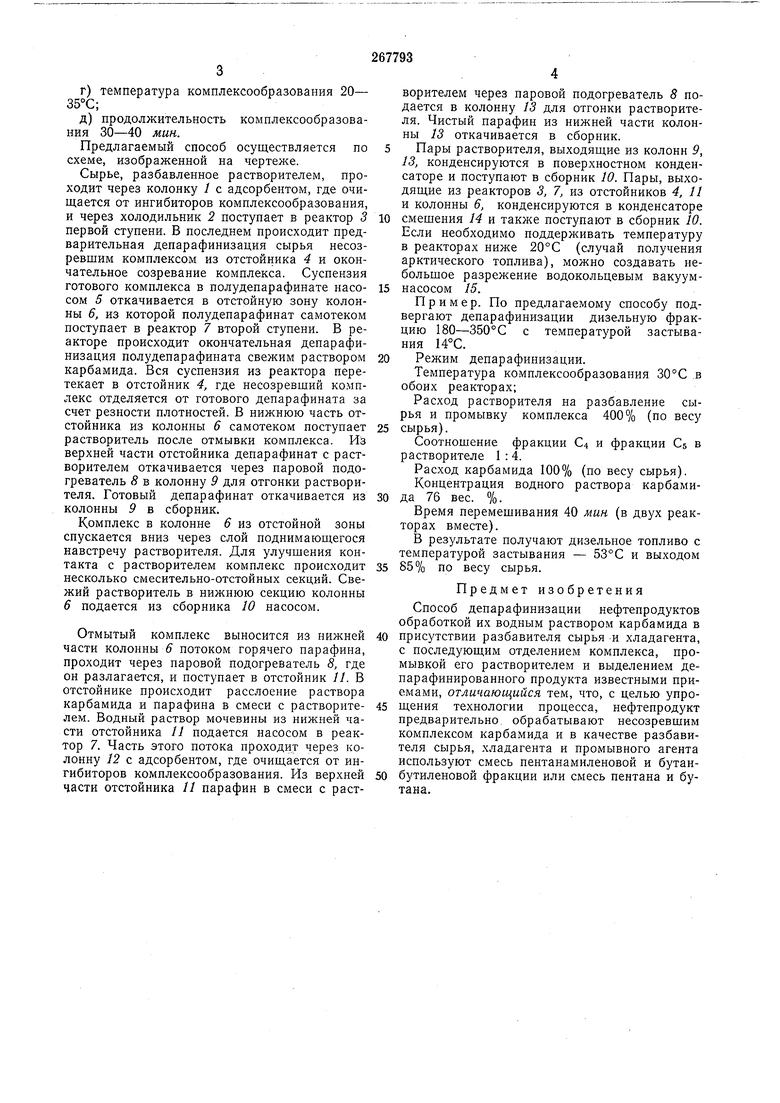

Предлагаемый способ осуществляется по схеме, изображенной на чертеже.

Сырье, разбавленное растворителем, проходит через колонку / с адсорбентом, где очищается от ингибиторов комплексообразования, и через холодильник 2 поступает в реактор 3 первой ступени. В последнем происходит предварительная депарафинизация сырья несозревшим комплексом из отстойника 4 и окончательное созревание комплекса. Суспензия готового комплекса в полудепарафинате насосом 5 откачивается в отстойную зону колонны 6, из которой полудепарафинат самотеком поступает в реактор 7 второй ступени. В реакторе происходит окончательная депарафинизация полудепарафината свежим раствором карбамида. Вся суспензия из реактора перетекает в отстойник 4, где несозревший комплекс отделяется от готового депарафината за счет резности плотностей. В нижнюю часть отстойника из колонны 6 самотеком поступает растворитель после отмывки комплекса. Из верхней части отстойника депарафинат с растворителем откачивается через паровой подогреватель 8 в колонну 9 для отгонки растворителя. Готовый депарафинат откачивается из колонны 9 в сборник.

Комплекс в колонне 6 из отстойной зоны спускается вниз через слой поднимающегося навстречу растворителя. Для улучшения контакта с растворителем комплекс происходит несколько смесительно-отстойных секций. Свежий растворитель в нижнюю секцию колонны 6 подается из сборника 10 насосом.

Отмытый комплекс выносится из нижней части колонный потоком горячего парафина, проходит через паровой подогреватель 8, где он разлагается, и поступает в отстойник 11. В отстойнике происходит расслоение раствора карбамида и парафина в смеси с растворителем. Водный раствор мочевины из нижней части отстойника 11 подается насосом в реактор 7. Часть этого потока проходит через колонну 12 с адсорбентом, где очищается от ингибиторов комплексообразования. Из верхней части отстойника 11 парафин в смеси с растворителем через паровой подогреватель 8 подается в колонну 13 для отгонки растворителя. Чистый парафин из нижней части колонны 13 откачивается в сборник. Пары растворителя, выходяшие из колонн 9, 13, конденсируются в поверхностном конденсаторе и поступают в сборник 10. Пары, выходящие из реакторов 3, 7, из отстойников 4, 11 и колонны 6, конденсируются в конденсаторе смешения 14 и также поступают в сборник 10. Если необходимо поддерживать температуру в реакторах ниже 20°С (случай получения арктического топлива), можно создавать небольшое разрежение водокольцевым вакуумнасосом 15.

Пример. По предлагаемому способу подвергают депарафинизадии дизельную фракцию 180-350°С с температурой застывания 14°С. Режим депарафипизации.

Температура комплексообразования 30°С в обоих реакторах;

Расход растворителя на разбавление сырья и промывку комплекса 400% (по весу сырья).

Соотношение фракции С4 и фракции Cs в растворителе 1 :4.

Расход карбамида 100% (по весу сырья). Концентрация водного раствора карбамида 76 вес. %.

Время перемешивания 40 мин, (в двух реакторах вместе).

В результате получают дизельное топливо с температурой застывания - 53°С и выходом 85% по весу сырья.

Предмет изобретения

Способ депарафинизации нефтепродуктов обработкой их водным раствором карбамида в

присутствии разбавителя сырья и хладагента, с последующим отделением комплекса, промывкой его растворителем и выделением депарафинированного продукта известными приемами, отличающийся тем, что, с целью упрощения технологии процесса, нефтепродукт предварительно обрабатывают несозревшим комплексом карбамида и в качестве разбавителя сырья, хладагента и промывного агента используют смесь пентанамиленовой и бутанбутиленоБОЙ фракции или смесь пентана и бутана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| Способ депарафинизации нефтепродуктов | 1974 |

|

SU507618A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

| Способ депарафинизации нефтепродуктов | 1986 |

|

SU1555345A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU857237A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ получения н-парафинов | 1982 |

|

SU1051107A1 |

Авторы

Даты

1970-01-01—Публикация