эо

Изобретение относится к металлургии и машиностроению и может быть использовано при термической обработке рабочих и опорных валков листовых станов, а также полых осесимметричных деталей различного назначения. Известен способ охлаждения в печи крупных валков диаметром более 1000 мм при термической обработке после отпуска 400-650с с регламенти руемой скоростью снижения температур печного пространства 10-25 с/ч C1J« Недостаток способа заключается в том, что несмотря на ограничение ско рости охлаждения растягивающие остаточные напряжения в осевой зоне валков достигают высоких значений, близ ких к пределу текучести. Такое напря женное состояние опасно с точки зрения образования трещин и последующего разрушения валков в процессе эксплуатации, того, известный спо соб характеризуется большой продолжительностью (десятки часов). Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ термической обработки валков холодной прокатки, включающий одновременное принудительное охла хдение валка с внешней стороны и со стороны осевого отверстия, осуществляемое с псмощью спрей ера 2 J. Недостаток известного способа заключается в том, что при высокой интенсивности охлаждения осевого отверстия температура его поверхности быстро снижается до уровня, слишком низкого для протекания процессов релаксации. При резком охлаждении по верхности осевого отверстия (например, спрейером или проточной водой) в прилегавшем слое могут возникнуть временные растягивающие напряжения, превышающие Предел текучести стали. В этом случае также происходят плас тические деформации, но скорость их накопления чрезвычайно высокая. При напря;: ениях, сравнимых с пределом текучести, с учетом возможного наличия дефектов металла в осевой зоне это может привестик появлению тре щин и разрушению валка. I Цель изобретения - повышение эксплуатационной надежности деталей за счет благоприятного распределения остаточных напряжений по,сечению. .Поставленная цель достигается тем что согласно способу охлаждения крупных деталей с осевым отверстием при термической обработке преимущест венно прокатных валков.при отпуске, включающему охлаждение внешней поверхности с одновременным охлаждением поверхности осевого отверстия, охлаждение поверхности осевого отвер стия осуществляют путем продуБки его воздухом со скоростью 8-16 м/с. При этом для увеличения интенсивности процессов релаксации охлаждение поверхности осевого отверстия начинают за 2-20 часов до начала охлаждения внешней поверхности. Возника1яцие при продувке в прилегающих слоях растягивающие напряжения активно релаксируют при повьлиенных температурах (450-650°С). Происходит накопление пластических деформаций в зоне осевого отверстия, которые при окончательном охлаждении приводят к сжимающим напряжениям в этой зоне. Указанные значения скорости продувки реально обеспечиваются при использовании обычных дутьевых вентиляторов и направляющих воздуховодов. Нижняя граница указанного интервала скоростей продувки (8 м/с/ обусловлена необходимостью достаточно эффективного теплоотбора с поверхности осевого отверстия. В свою очередь, это необходимо для создания заданного температурного Градиента по сечению детали во время охла кдения, приводящего в конечном итоге к снижению растягивающих остаточных напряжений и переходу их в сжимаквдие в зоне осевого отверстия. Верхняя граница интервала скорости продувки (16 м/с) ограничивается величиной допустимых временных растягивающих напряжений в сечении. Продувку осуществляют воздухом, забираемьЕУ из цеха, имеющим в зависимости от времени года температуру 10-40°С. Процесс продувки необходимо начинать одновременно Или с некоторьм опережением по отношению к началу охлаждения наружной поверхности детали. Опережение охлаждения осевого отверстия приводит к увеличению интенсивности релаксации, поскольку она протекает при более высоких температурах, чем при одновременном охлаждении внутренней и внешней поверхностей детали. Это способствует большему накоплению пластических деформаций, а следовательно, и большим ос.таточным сжимающим напряжениям в зоне осевого отверстия. Более позднее начало продувки приводит к снижению сжимающих остаточных напря;: ений на гЮверхности осевого отверстия из-за менее интенсивного процесса релаксации временных растягивающих напряжений. Величина опережения определяется уровнем максимальных временных напряжений растяжений и скоростью продувки. Чем выше скорость продувки, тем меньше величина опережения.

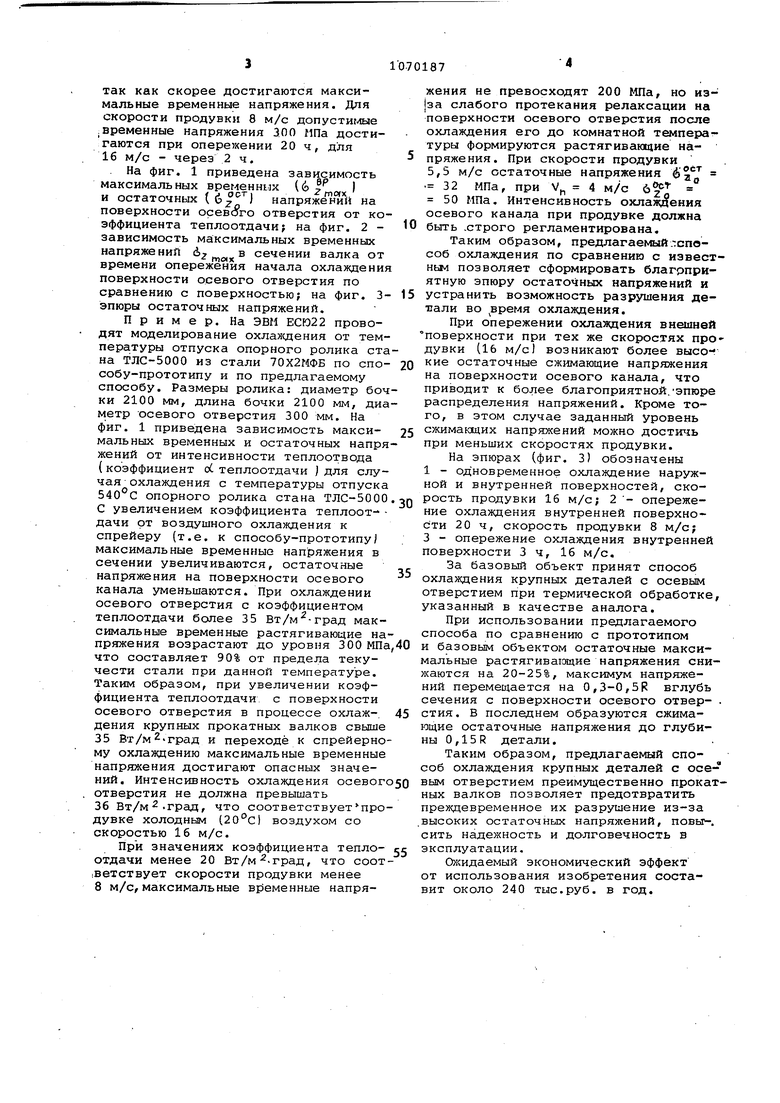

так как скорее достигаются максимальные временные напряжения. Для скорости продувки 8 м/с допустшФ1е .временные напряжения 300 МПа достигаются при опережении 20 ч, для 16 м/с - через 2 ч.

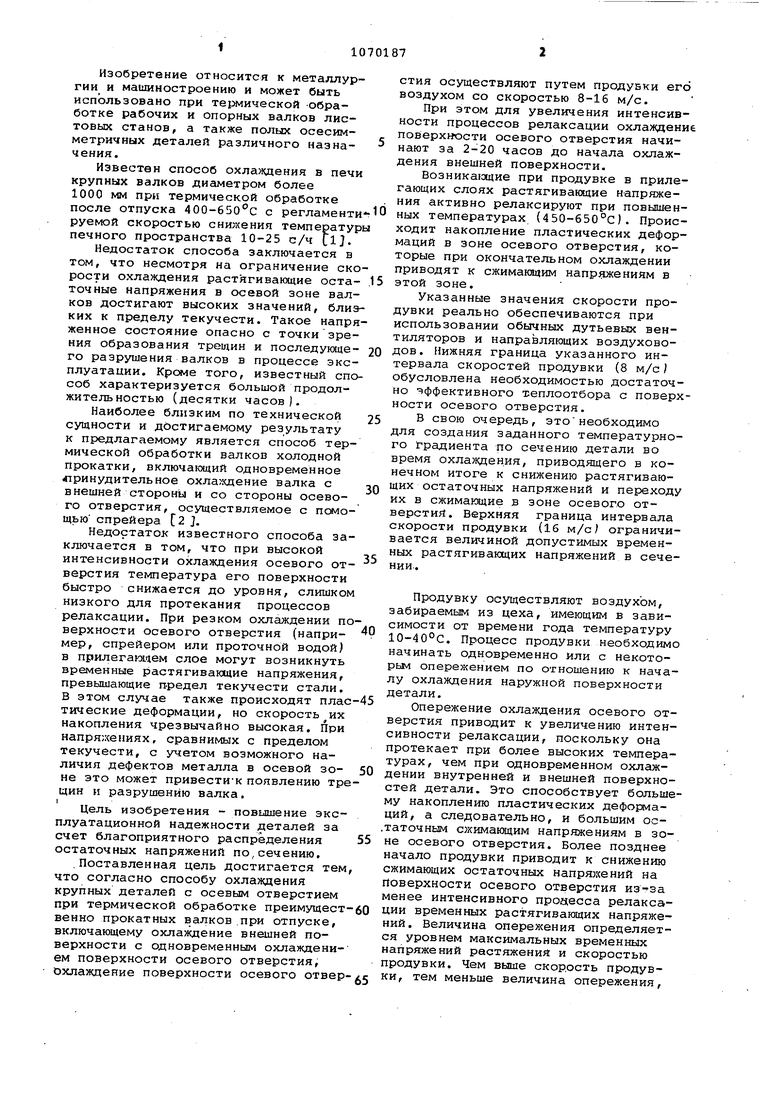

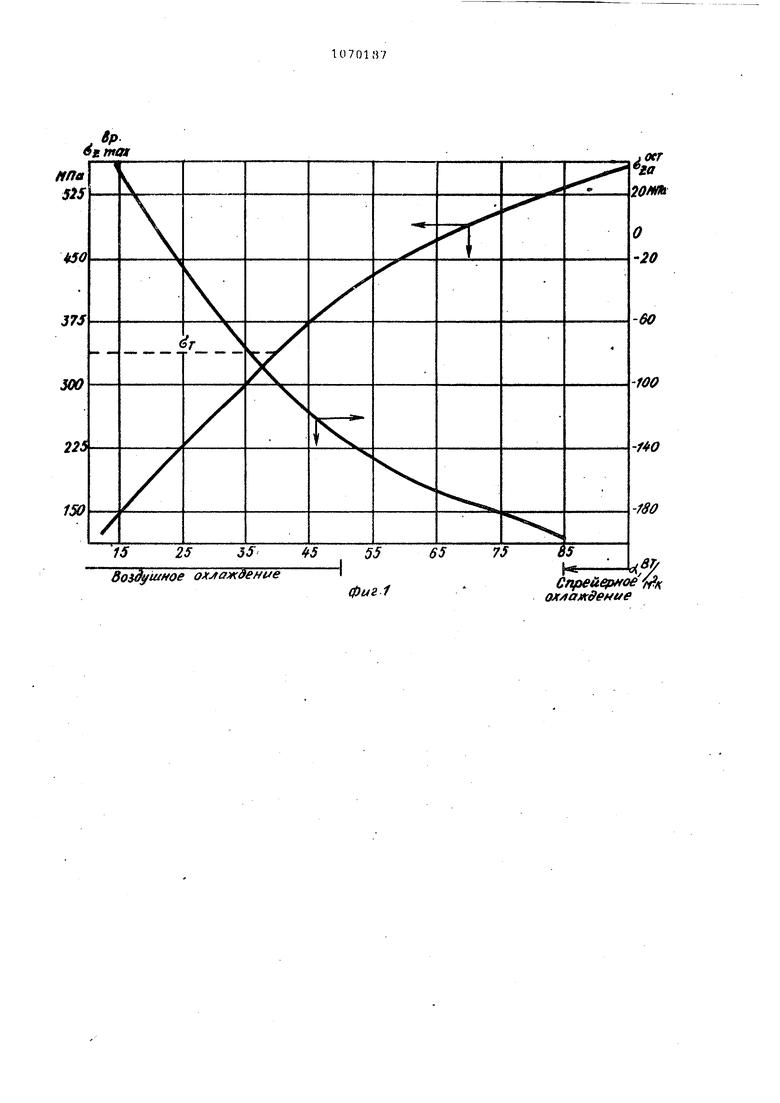

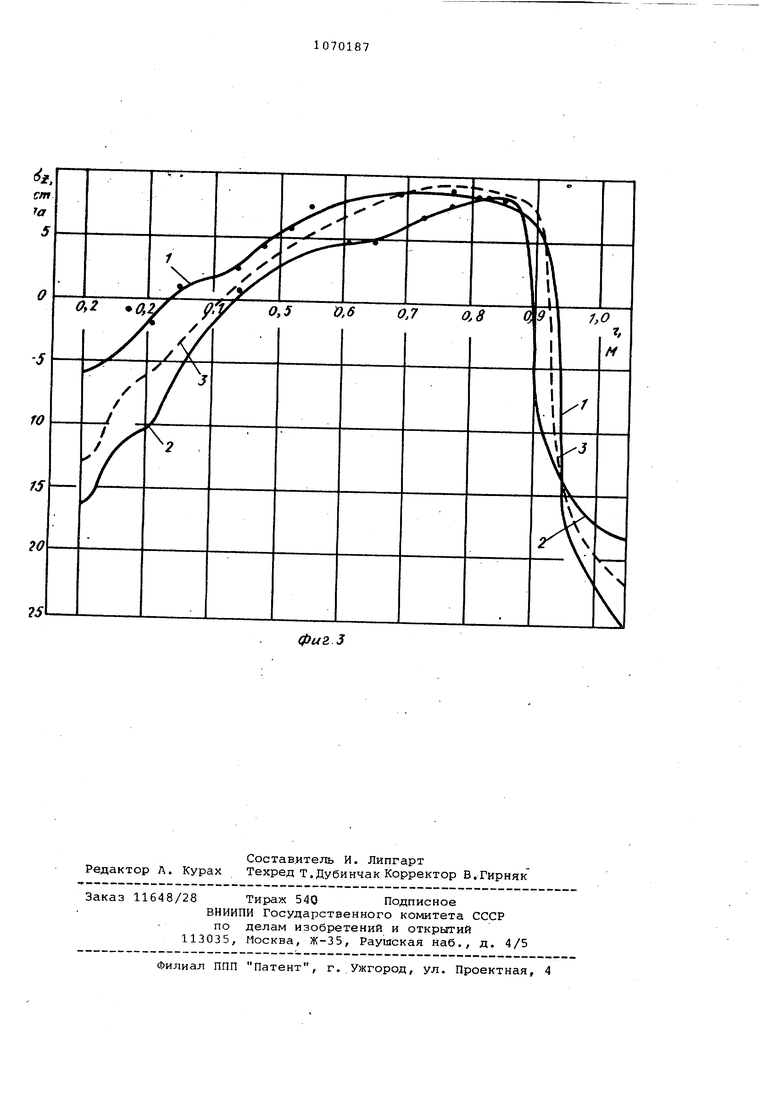

На фиг. 1 приведена зависимость максимальных временных ( 1 о,х и остаточных напряжеТ ш на поверхности осевс5го отверстия от коэффициента теплоотдачи; на фиг. 2 зависимость ма:ксимальных временных напряжений г сечении валка от времени опережения начала охлаждения поверхности осевого отверстия по сравнению с поверхностью; на фиг. 3эпюры остаточных напряжений.

Пример. На ЭВМ ЕСЮ22 проводят моделирование охлаждения от темпера.туры отпуска опорного ролика стана ТЛС-5000 из стали 70Х2МФБ по способу-прототипу и по предлагаемому способу. Размеры ролика: диаметр бочки 2100 мм, длина бочки 2100 мм, диаметр осевого отверстия 300 мм. На фиг. 1 приведена зависимость максимальных временных и остаточных напряжений от интенсивности теплоотвода (коэффициент о( теплоотдачи ) для случая охлаждения с температуры отпуска 540°С опорного ролика стана ТЛС-5000 С увеличением коэффициента теплоот- дачи от воздушного охлаждения к спрейеру (т.е. к способу-прототипу) максимальные временные напряжения в сечении увеличиваются, остаточные напряжения на поверхности осевого канала уменьшаются. При охлаждении осевого отверстия с коэффициентом теплоотдачи более 35 Вт/м -град максимальные временные растягивающие напряжения возрастают до уровня 300 МПа что составляет 90% от предела текучести стали при данной температуре. Таким образом, при увеличении коэффициента теплоотдачи с поверхности осевого отверстия в процессе охлаж-. дения крупных прокатных валков свыше

35Вт/м трад и переходе к спрейерному охлаяодению максимальные временные напряжения достигают опасных значений. Интенсивность охлаждения осевог отверстия не должна превышать

36Вт/м Град, что соответствуетпродувке холодным (2 Ос воздухом со скоростью 16 м/с.

При значениях коэффициента теплоотдачи менее 20 Вт/м -град, что соот,ветствует скорости продувки менее 8 м/с, максимальные временные напряжения не превосходят 200 МПа, но из|за слабого протекания релаксации на поверхности осевого отверстия после охлаждения его до комнатной темпера туры формируются растягиваквдне напряжения. При скорости продувки 5,5 м/с остаточные напряжения 6 . 32 МПа, при V 4 м/с 50 МПа. Интенсивность охлаяд§еиия осевого канала при продувке должна быть .строго регламентирована.

Таким образом, предлагаемыйлспособ охлаждения по сравнению с иэвестньм позволяет сформировать благрприятную эпюру остаточных напряжений и устранить возможность разрушения депали во время охлаждения.

При опережении охлаждения внешней поверхности при тех же скоростях продувки (16 м/с) возникают более высокие остаточные сжимающие напряжения на поверхности осевого канала, что приводит к более благоприятной.эпюре распределения напряжений. Кроме того, в этом случае заданный уровень сжимающих напряжений можно достю1Ь при меньших скоростях продувки.

На эпюрах (фиг. 3) обозначены 1 - одновременное охлаждение наружной и внутренней поверхностей, скорость продувки 16 м/с; 2 - опережение охлаждения внутренней поверхности 20 ч, скорость продувки 8 м/с; 3 - опережение охлаждения внутренней поверхности 3 ч, 16 м/с.

За базовый объект принят способ охлаждения крупных деталей с осевым отверстием при термической обработке указанный в качестве аналога.

При использовании предлагаемого способа по сравнению с прототипом и базовьм объектом остаточные максимальные растягивающие напряжения снижаются на 20-25%, максимум напряжений перемещается на О,3-0,5R вглубь сечения с поверхности осевого отверстия. В последнем образуются сжимающие остаточные напряжения до глубины 0,15R детали.

Таким образом, предлагаемый способ охлаждения крупных деталей с осевым отверстием преимущественно проканых валков позволяет предотвратить преждевременное их разрушение из-за высоких остаточных напряжений, повьгсить надежность и долговечность в эксплуатации.

Ожидаемый экономический эффект от использования изобретения составит около 240 тыс.руб. в год. axAfMrdeffue от mef nepermyflbt omnyc/(a

Продолжительность

фиг.2 pexufta BfteffA опережения , Нагреб на отпуск

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева крупных деталей с осевым отверстием | 1980 |

|

SU981402A1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1076470A1 |

| Способ термической обработки металлических изделий | 1972 |

|

SU441306A1 |

| Способ термической обработки крупных поковок | 1979 |

|

SU878799A1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1011709A1 |

| Способ закалки деталей,изготовленных из высоколегированных марок сталей | 1983 |

|

SU1215361A1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Способ закалки изделий сложной конфигурации | 1990 |

|

SU1733484A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2006 |

|

RU2299251C1 |

| Способ изготовления шатуна | 1990 |

|

SU1731567A1 |

1,СПОСОБ ОХЛМКДЕНИЯ КРУПНЫХ ДЕТАЛЕЙ С ОСЕВЫМ ОТВЕРСТИЕМ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ преимущественно прокатных валков при отпуске, включающий охлаждение внешней поверхности с одновременным охлаждением по верхности осевого отверстия, о т ли чающий с я тем, что, с целью повышения эксплуатационной надежности деталей путем оптимального распределения остаточных напряжений по сечению,охлаждение поверхности осевого отверстия.осуществляют путем продувки его воздухом со скоростью 8-16 м/с. 2. Способ по п. 1, отличающийся тем, что охлаждение поверхности осевого отверстия начи(Л нают за 2-20 ч до начала охлаждения внешней поверхности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборник технологических инструкций по термической обработке поковок и стального литья | |||

| Краматорск, ПО НКМЗ, 1975, | |||

| с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| 0 |

|

SU153925A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-30—Публикация

1982-07-05—Подача