00 00

Изобретение относится к подготон ке сырья для черной металлургии.

Известен способ получения магнезиального агломерата, согласно которому повышение прочности достигается при содержании в спеке 0,5-4,0%Г

Одйако без учета конкретных шихтовых условий (содержания железа, пустой породы) применение способа может привести к получению низкопроч ного продукта.

Наиболееблизким по технической сущности и достигаемому результату к предлагаемому является способ производства офлюсованного агломерата из железорудных компонентов с кислой пустой породой, включающий введение магнезиальных добавок до получения отношения .S-i О в спеке, равного 4,6:8,9, последующее смешивание, окомкование и спекание С23.

Однако известный способ не обеспечивает одновременно высокой стойкости против разрушения спека при восстановительно-тепловой обработке.

Цель изобретения - улучшение физико-механических свойств агломерата при восстановительно-тепловой обработке.

Поставленная цель достигается тем что согласно способу производства магнезиального агломерата, включающему введение магнезиальных добавок в шихТу из железорудных компонентов с кислой пустой породой последую1цее смешивание, окомкованке и спекание, магнезиальные добавки вводят в ших1ту в количестве, обеспечиваклцем снижение окиси магния в агломерате на 0,17-0,18% от начального ее содержания 3,0-3,7% на каждый абсолютный .процент приращения железа в рудной части шихты свыше 52%,

Повышение стойкости агломерата против разрушения при восстановительно-тепловой обработке можно добиться снижением термических, структурных и фазовых напряжений в спеке добавко магнийсодержащих соединений в определенном количестве. Разупрочнение агломерата при низкотемпературном восстановлении происходит в результа те микронапряжений, возникающих как при восстановлении, так и при нагреве. Введение магнезии в аглошихту способствует появлению новых фаз в виде магниевых и кальциево-магниевых ферритов, которые имеют кристаллическую решетку магнетита и в процессе восстановления до Рез64 не претерпевают объемных изменений.

Кроме того, изоморфное замещение двухвалентного железа в решетке магнетита катионами магния, имекяцими меньший ионный радиус, приводит к стягиванию и упрочнению решетки магнетита. Однако степень стойкости агломерата против разрушения при восстановительно-тепловой обработке почти линейно и прямо пропорционально зависит от содержания пустой породы в шихте, а следовательно, от ее обратной величины - содержания железа в шихте. Увеличение степени кристаллизации связки улучшает прочность агломерата в исходнс5М состоянии, однако при нагреве в восстановит.ельной среде полиминеральная связка претерпевает наибольшие термические изменения и растрескивается Ввиду того, что участвующая в образовании связки окись магния является наиболее активным ее кристаллизатором, для получения возможно более гомогенной связки на основе стеклообразующей составляющей с ростом содержания железа в шихте и уменьшением количества образующей связку пустой ПОРОДЫ необходимо пропорциональное снижение содержания магнезии Поскольку образование новых стабильных при восстановлении минералов играет в повышении прочности при восстановительно-тепловой обработке подчиненную роль, а степень разрушения агломерата при этом связана линейно с количеством шлаковой связки,г определяющая роль принадлежит последней, что приводит к необходимости применения технологических приемов ее гомогенизации , в определенных пределах.

Установлено, что оптимизация двух указанных противоположно изменяющихся факторов при изменении сог. ожания магнезии в шихте, содержащей 1з рудной части компоненты преиму1чественно с кислой пустой породой, достигается при введении магнезиальных добавок в количестве, обеспечиваквдем снижение окиси магния в агломерате на 0,170,18% от начального ее содержания 3,0-3,7% на каждый абсолютный процент приращения железа в рудной части шихты свыше 52%.

Получаемый при применении предлагаемого способа агломерат -в интервале указанного содержания магнезии имеет высокую прочность не только в исходном состоянии, но и повышается его стойкость против разрушения и при восстановительно-тепловой обработке.

Реализация предлагаемого способа в промышленности требует изменения количества вводимых магнезиальных добавок, обратно пропорционального изменению богатства по железу рудных компонентов с кислой пустой породой. Оптимальное с точки зрения физико-механических свойств при восстановительно-тепловой обработке содержание М в агломерате модет

выражено аналитически по нижнему пределу

М(50 3,0-0,18 (Fe;{ - 52)

по верхнему пределу

3,7-0,17 (Ре - 52),

е - содержание в агломерате с заданным содержанием железа в рудной час. ти шихты,. %р

Fe содержание хчелеза в рудной части шихты, %f

0-3,7 - соответственно нижний и верхний пределы содержания Н(О в агломерате из шихты с содержанием железа 52% в рудной части, обеспечивающие его высокую стойкость против разрушения при восстановительно-тепловой обработке;

0,17-0,18 - пределы предлагаемого

снижения содержания в агломерате на каждый абсолютный процент повыч шения содержания железа в рудной части аглошихты

сверх 52%, %.

Пример. Стойкость агломератов против разрушения при низкотемпературном восстановлении в интерва0 ле температур 20-800с определяют по ГОСТ 19575-74, показатель прочности - выход фракции +5 мм после испытания.

Агломераты спекают в лабораторной 5 прямоугольной чаше 350 х 250 мм из тонкоизмельченной железорудной шихты с кислой пустой породой (магнетитового концентрата и его смеси с хвостами обогащения в различных соот0 ношениях ), офлюсованных рядовьм и доломитизированным известняком и из-вестью,

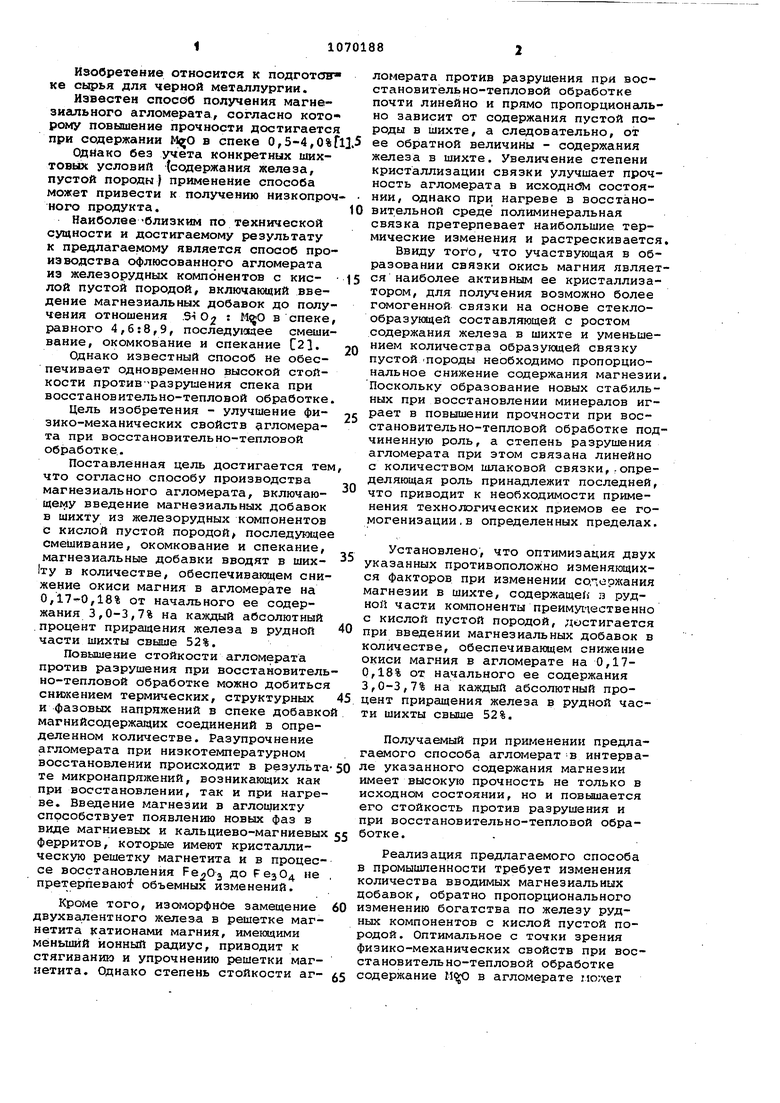

В табл. 1 приведено качество агломератов различного химического соста5 ва с высокой исходной механической, прочностью(65-69% по ГОСТ 15137-77),Таблица.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства магнезиального агломерата | 1984 |

|

SU1235952A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2006 |

|

RU2337978C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2003 |

|

RU2229522C1 |

| Способ производства офлюсованного агломерата | 1980 |

|

SU910809A1 |

| Способ производства магнезиального агломерата | 1984 |

|

SU1222695A1 |

| Способ получения окатышей | 1981 |

|

SU988887A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Способ производства чугуна | 1990 |

|

SU1806206A3 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

Как видно из табл. 1, сопротивление агломератов разрушению при воестановительно-тепловой обработке в j пересыпающемся слое различно и определяется. не отношением Mi (по известному способу), а соотношением абсолютных .содержаний железа и

магнеэни, что иллюстрируется сравне- SiO : MgO агломератов

Отношение SiOgiM O Сопротивление разрушению, % 4,94 4,96 и 4,91 66,1 67,4 и 56,2

5| 10 и 16 6,98 и 6,9564,8 и 58,8 23 и 2

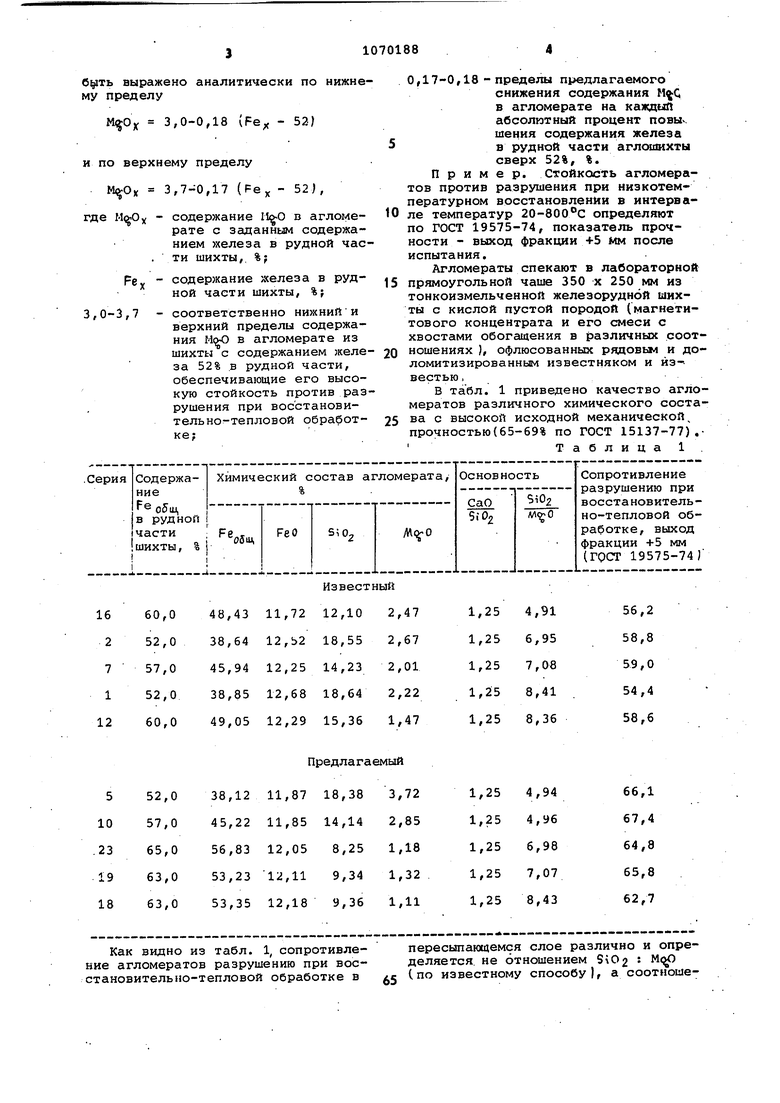

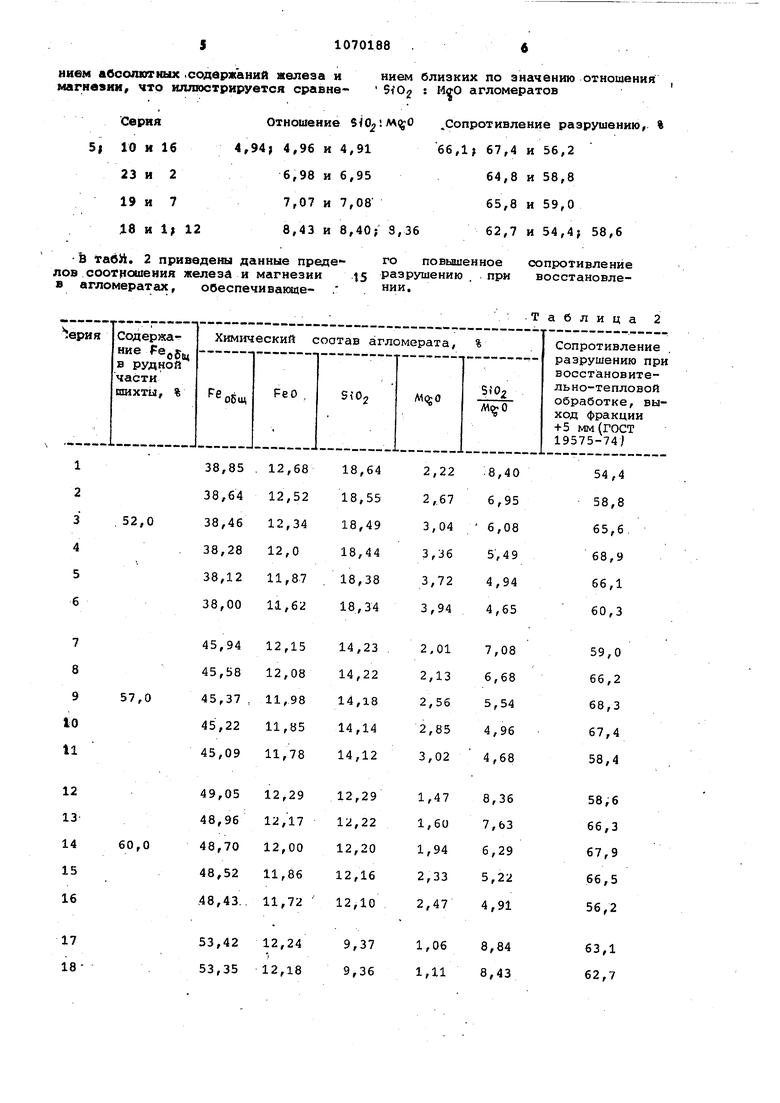

7,07 и 7,08 19 и 7 8,43 и 8,40; 3,36 18 и 1; 12 В авЙ. 2 приведены данные пределов соотношения железа и магнезии tS в агломератах, обеспечивакше- .

нием близких по значению отношения

65,8 и 59,0

62,7 и 54,4 58,6 го повьшенное сопротивление Разрушению, при восстановла к. Т а б л и ц а 2 Граничные пределы содерхсания Пор в агломератах основностью СаО : SiOa 1,25, спеченных из шихт с различным содержанием железа в рудной час8 Продолжение табл. 2

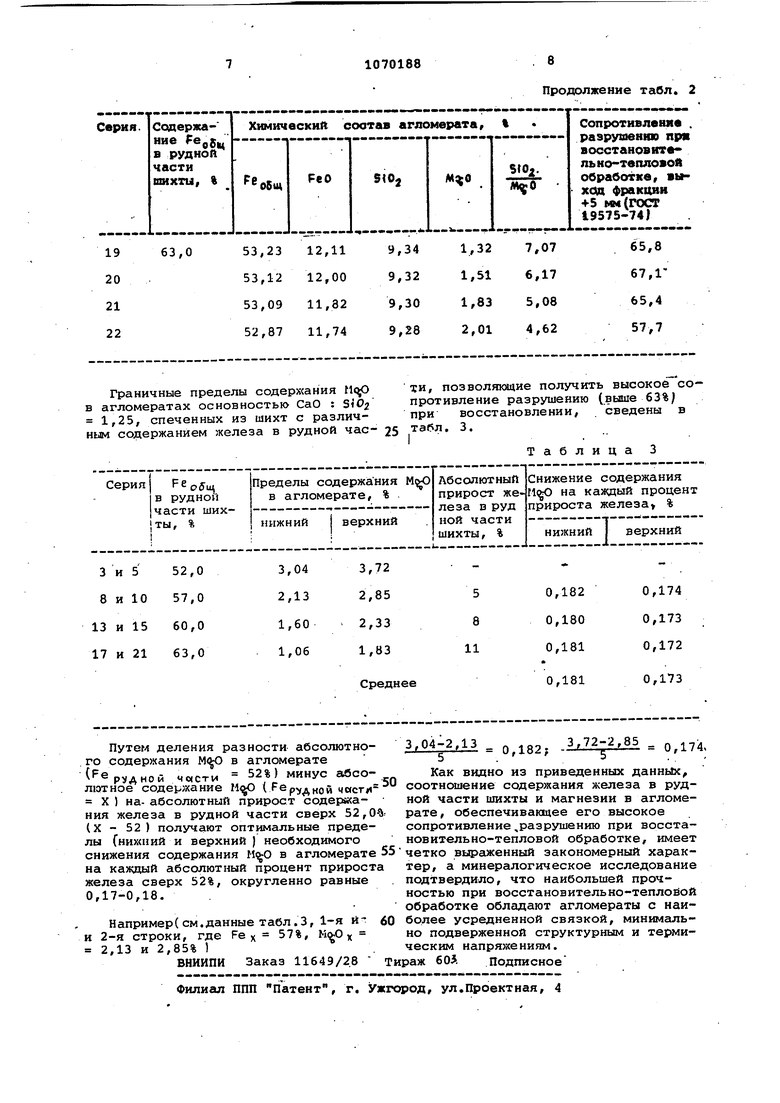

1070188 хи, позволяквдие получить высокое сопротивление разрушению (выше 63%; при восстановлении, сведены в 25табл. 3. Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства офлюсованного агломерата | 1980 |

|

SU910809A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-01-30—Публикация

1982-07-20—Подача