2.Агрегат по п. 1, отличающийся тем, что приемная винтовая втулка экструдера выполнена с заходным конусом, в полости которого размещены продольные лопасти для направления потока расплава, прикрепленные к поперечной экструдирующей решетке.

3.Агрегат по п. 1, отличающийся тем, что, с целью компенсации действия на дополнительные корпус и опору реактивной силы схода трубопровода с дерна, он снабжен балансирным механизмом, включающим размещенный между корпусом с опорой и рамой ходовой тележки пневмоцилиндр, приводимый компрессором, и автоматический распределитель управления пневмоцилиндром.

Ч

1. АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ И УКЛАДКИ ТРУБОПРОВОДА ИЗ ТЕРМОПЛАСТОВОГО МАТЕРИАЛА, включающий прицепную к базовому тягачу с карбюраторным двигателем ходовую тележку, на раме которой последовательно смонтированы бункер . с полуфабрикатом материала трубопровода, экструдер с размещенными в его корпусе приводным шнеком и закрепленным дорном, нагреватель, холодильник в корпусе, вытяжной механизм и кинематически связанные с карбюратором базового тягача датчики скорости экструзии, отличающийся тем, что, с целью увеличения диаметра изготавливаемого трубопровода путем осуществления переработки полуфабриката под давлением и вытяжки трубопровода с повышенным усилием, в дорне выполнена передняя торцовая полость, а экструдер снабжен последовательно расположенными позади шнека дополнительным приводным шнеком, помещенным в торцовую полость дорна, и неподвижной поперечной экструдирующей рещеткой с размещенными по обе ее стороны приводными подводящей шнековой и приемной винтовой втулками, помещенными в дополнительный корпус и охватывающими дорн, в котором образованы каналы для подачи размягченного полуфабриката от основного шнека в полость дополнительного и от него к подводящей щнековой втулке, при этом вытяжной механизм выполнен из пары дополнительных приводных и охватывающих дорн винтовых втулок для (Л взаимодействия с отформованной винтовой наружной поверхностью трубопровода, размещенных по разные стороны корпуса холодильника в дополнительном корпусе экструдера и на дополнительной концевой опоре рамы ходовой тележки, а дополнительные корпус и опора установлены на раме с возможностью линейного перемещения и взаимодействия с датчиками скорости.

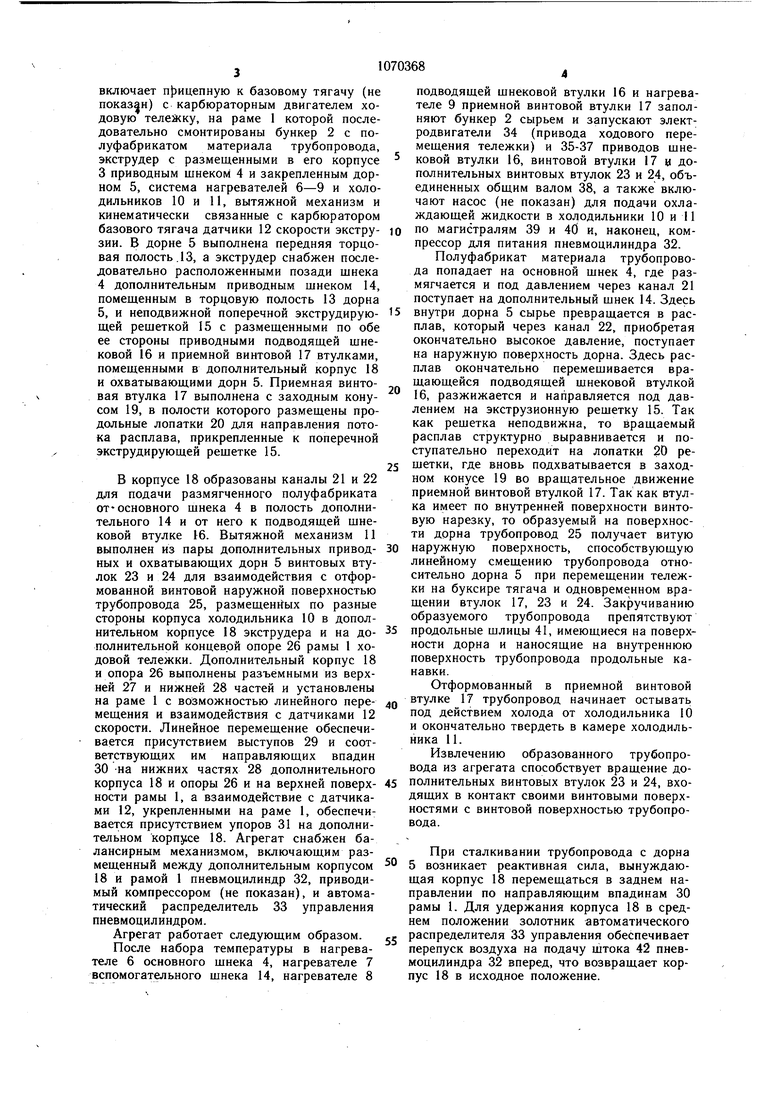

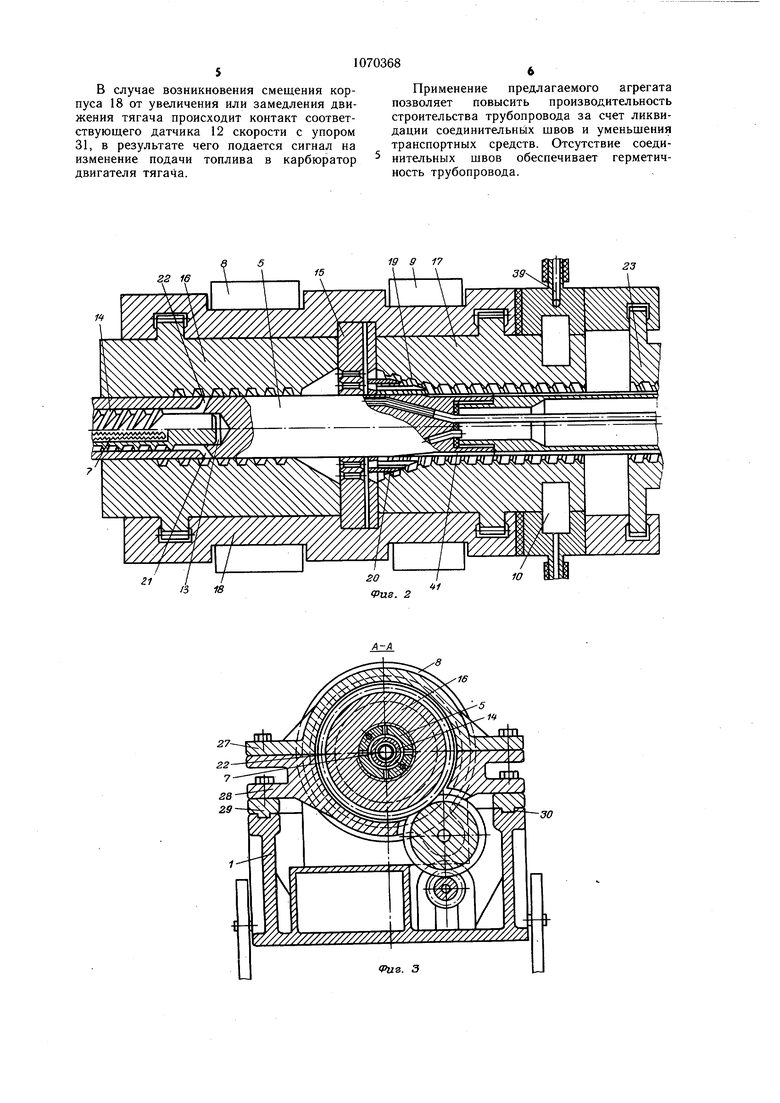

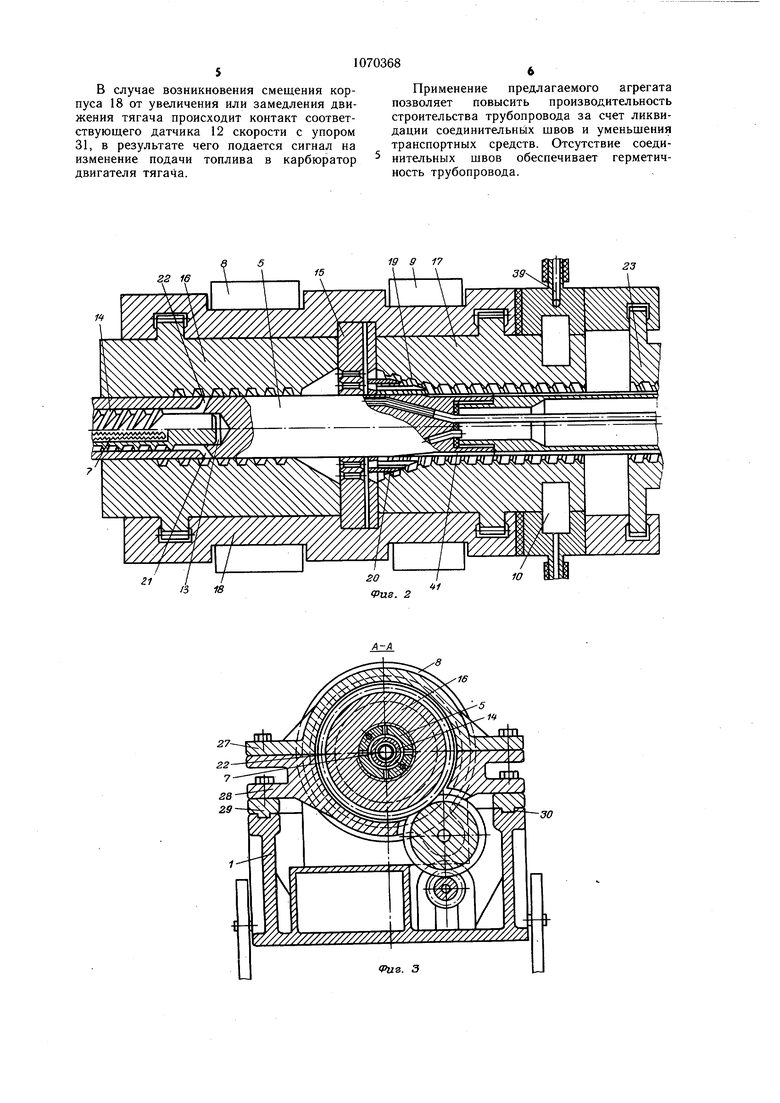

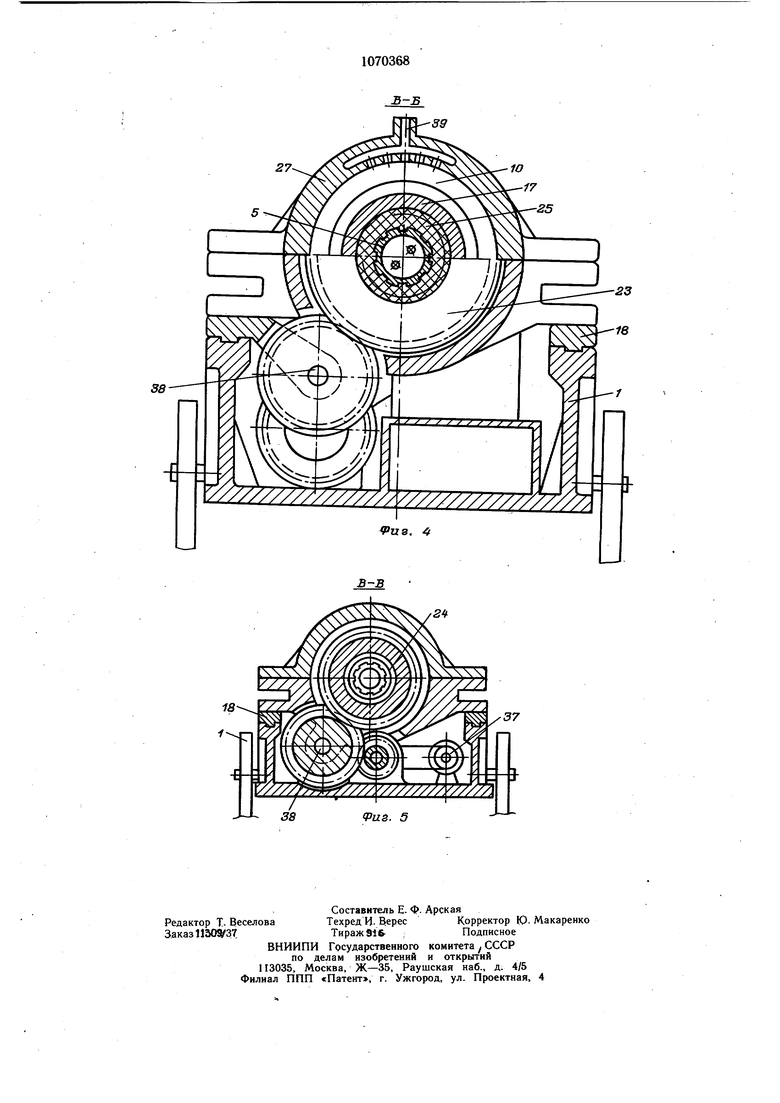

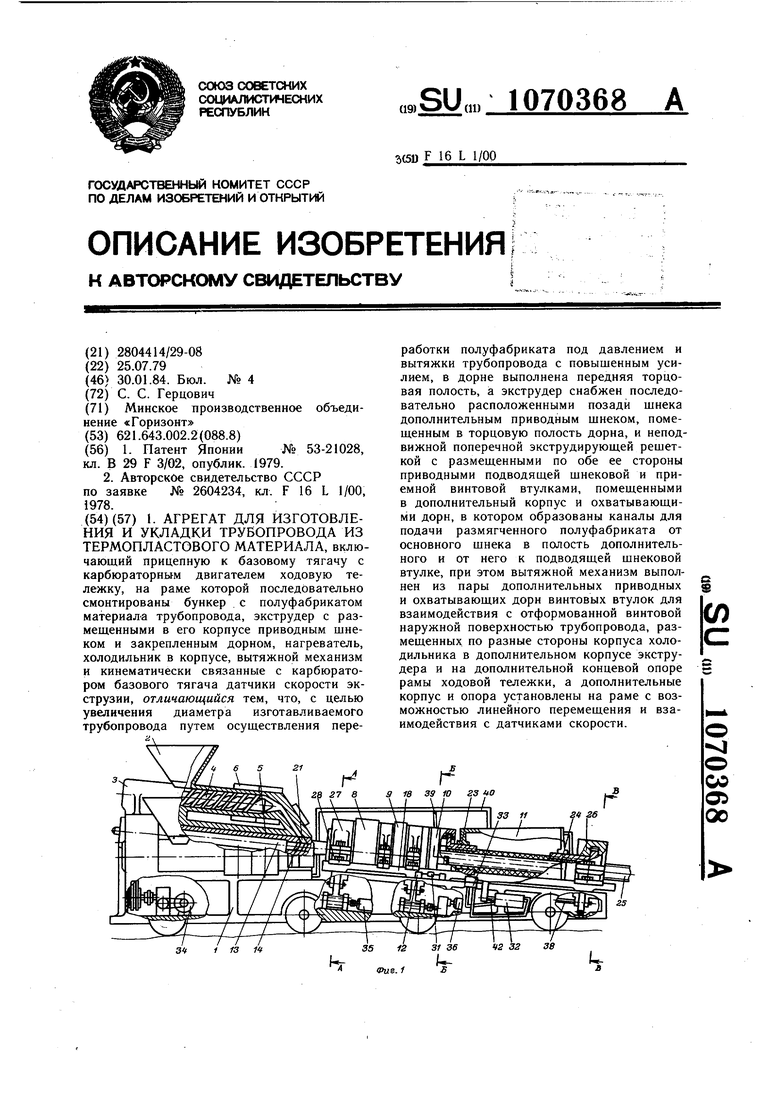

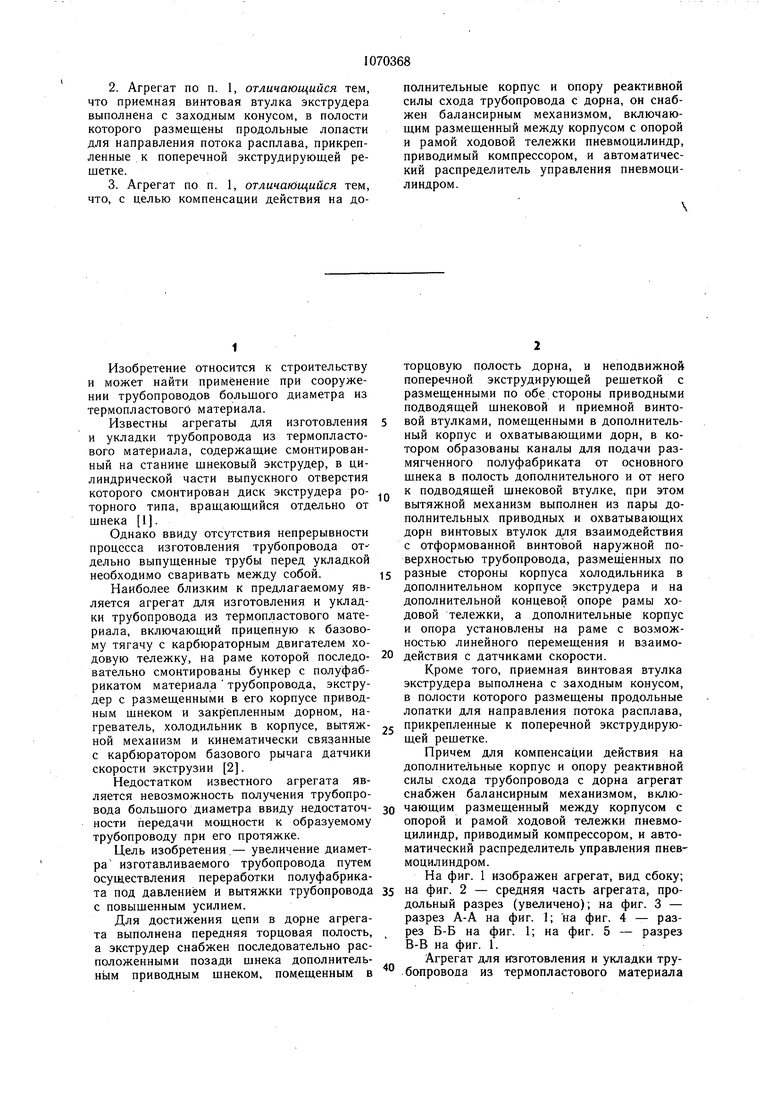

Изобретение относится к строительству и может найти применение при сооружении трубопроводов большого диаметра из термопластовогб материала. Известны агрегаты для изготовления и укладки трубопровода из термопластового материала, содержащие смонтированный на станине шнековый экструдер, в цилиндрической части выпускного отверстия которого смонтирован диск экструдера роторного типа, вращающийся отдельно от шнека 1. Однако ввиду отсутствия непрерывности процесса изготовления трубопровода от-дельно выпущенные трубы перед укладкой необходимо сваривать между собой. Наиболее близким к предлагаемому является агрегат для изготовления и укладки трубопровода из термопластового материала, включающий прицепную к базовому тягачу с карбюраторным двигателем ходовую тележку, на раме которой последовательно смонтированы бункер с полуфабрикатом материала трубопровода, экструдер с размещенными в его корпусе приводным щнеком и закрепленным дорном, нагреватель, холодильник в корпусе, вытяжной механизм и кинематически связанные с карбюратором базового рычага датчики скорости экструзии 2. Недостатком известного агрегата является невозможность получения трубопровода большого диаметра ввиду недостаточности передачи мощности к образуемому трубопроводу при его протяжке. Цель изобретения.- увеличение диаметра изготавливаемого трубопровода путем осуществления переработки полуфабриката под давлением и вытяжки трубопровода с повышенным усилием. Для достижения цепи в дорне агрегата выполнена передняя торцовая полость, а экструдер снабжен последовательно расположенными позади шнека дополнительным приводным щнеком, помещенным в торцовую полость дорна, и неподвижной поперечной экструдирующей решеткой с размещенными по обе стороны приводными подводящей щнековой и приемной винтовой втулками, помещенными в дополнительный корпус и охватывающими дорн, в котором образованы каналы для подачи размягченного полуфабриката от основного шнека в полость дополнительного и от него к подводящей шнековой втулке, при этом вытяжной механизм выполнен из пары дополнительных приводных и охватывающих дорн винтовых втулок для взаимодействия с отформованной винтовой наружной поверхностью трубопровода, размец енных по разные стороны корпуса холодильника в дополнительном корпусе экструдера и на дополнительной концевой опоре рамы ходовой тележки, а дополнительные корпус и опора установлены на раме с возможностью линейного перемещения и взаимодействия с датчиками скорости. Кроме того, приемная винтовая втулка экструдера выполнена с заходным конусом, в полости которого размещены продольные лопатки для направления потока расплава, прикрепленные к поперечной экструдирующей решетке. Причем для компенсации действия на дополнительные корпус и опору реактивной силы схода трубопровода с дорна агрегат снабжен балансирным механизмом, включающим размещенный между корпусом с опорой и рамой ходовой тележки пневмоцилиндр, приводимый компрессором, и автоматический распределитель управления пневмоцилиндром. На фиг. 1 изображен агрегат, вид сбоку; на фиг. 2 - средняя часть агрегата, продольный разрез (увеличено); на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1. Агрегат для изготовления и укладки трубопровода из термопластового материала включает п})ицепную к базовому тягачу (не показан) с карбюраторным двигателем ходовую тележку, на раме 1 которой последовательно смонтированы бункер 2 с полуфабрикатом материала трубопровода, экструдер с размещенными в его корпусе 3 приводным шнеком 4 и закрепленным дорном 5, система нагревателей 6-9 и холодильников 10 и 11, вытяжной механизм и кинематически связанные с карбюратором базового тягача датчики 12 скорости экструЗИН. В дорне 5 выполнена передняя торцовая полость.13, а экструдер снабжен последовательно расположенными позади шнека 4 дополнительным приводным шнеком 14, помещенным в торцовую полость 13 дорна 5, и неподвижной поперечной экструдирующей решеткой 15 с размещенными по обе ее стороны приводными подводящей шнековой 16 и приемной винтовой 17 втулками, помещенными в дополнительный корпус 18 и охватывающими дорн 5. Приемная винтовая втулка 17 выполнена с заходным конусом 19, в полости которого размещены продольные лопатки 20 для направления потока расплава, прикрепленные к поперечной экструдирующей рещетке 15. В корпусе 18 образованы каналы 21 и 22 для подачи размягченного полуфабриката от-основного шнека 4 в полость дополнительного 14 и от него к подводящей шнековой втулке 16. Вытяжной механизм И выполнен из пары дополнительных приводных и охватывающих дорн 5 винтовых втулок 23 и 24 для взаимодействия с отформованной винтовой наружной поверхностью трубопровода 25, размещенных по разные стороны корпуса холодильника 10 в дополнительном корпусе 18 экструдера и на дополнительной концевой опоре 26 рамы 1 ходовой тележки. Дополнительный корпус 18 и опора 26 выполнены разъемными из верхней 27 и нижней 28 частей и установлены на раме 1 с возможностью линейного перемещения и взаимодействия с датчиками 12 скорости. Линейное перемещение обеспечивается присутствием выступов 29 и соответствующих им направляющих впадин 30 -на нижних частях 28 дополнительного корпуса 18 и опоры 26 и на верхней поверхности рамы 1, а взаимодействие с датчиками 12, укрепленными на раме 1, обеспечивается присутствием упоров 31 на дополнительном корпусе 18. Агрегат снабжен балансирным механизмом, включающим размещенный между дополнительным корпусом 18 и рамой 1 пневмоцилиндр 32, приводимый компрессором (не показан), и автоматический распределитель 33 управления пневмоцилиндром. Агрегат работает следующим образом. После набора температуры в нагревателе 6 основного шнека 4, нагревателе 7 вспомогательного шнека 14, нагревателе 8 подводящей шнековой втулки 16 и нагревателе 9 приемной винтовой втулки 17 заполняют бункер 2 сырьем и запускают электродвигатели 34 (привода ходового перемещения тележки) и 35-37 приводов шнековой втулки 16, винтовой втулки 17 м дополнительных винтовых втулок 23 и 24, объединенных общим валом 38, а также включают насос (не показан) для подачи охлаждающей жидкости в холодильники 10 и 11 по магистралям 39 и 40 и, наконец, компрессор для питания пневмоцилиндра 32. Полуфабрикат материала трубопровода попадает на основной шнек 4, где размягчается и под давлением через канал 21 поступает на дополнительный шнек 14. Здесь внутри дорна 5 сырье превращается в расплав, который через канал 22, приобретая окончательно высокое давление, поступает на наружную поверхность дорна. Здесь расплав окончательно перемешивается вращающейся подводящей шнековой втулкой 16, разжижается и направляется под давлением на экструзионную решетку 15. Так как решетка неподвижна, то вращаемый расплав структурно выравнивается и поступательно переходит на лопатки 20 решетки, где вновь подхватывается в заходном конусе 19 во вращательное движение приемной винтовой втулкой 17. Так как втулка имеет по внутренней поверхности винтовую нарезку, то образуемый на поверхности дорна трубопровод 25 получает витую наружную поверхность, способствующую линейному смещению трубопровода относительно дорна 5 при перемещении тележки на буксире тягача и одновременном вращении втулок 17, 23 и 24. Закручиванию образуемого трубопровода препятствуют продольные шлицы 41, имеющиеся на поверхности дорна и наносящие на внутреннюю поверхность трубопровода продольные канавки. Отформованный в приемной винтовой втулке 17 трубопровод начинает остывать под действием холода от холодильника 10 и окончательно твердеть в камере холодильника 11. Извлечению образованного трубопровода из агрегата способствует вращение дополнительных винтовых втулок 23 и 24, входящих в контакт своими винтовыми поверхностями с винтовой поверхностью трубопровода. При сталкивании трубопровода с дорна 5 возникает реактивная сила, вынуждающая корпус 18 перемещаться в заднем направлении по направляющим впадинам 30 рамы 1. Для удержания корпуса 18 в среднем положении золотник автоматического распределителя 33 управления обеспечивает перепуск воздуха на подачу штока 42 пневмоцилиндра 32 вперед, что возвращает корпус 18 в исходное положение.

В случае возникновения смещения корпуса 18 от увеличения или замедления движения тягача происходит контакт соответствующего датчика 12 скорости с упором 31, в результате чего подается сигнал на изменение подачи топлива в карбюратор двигателя тягача.

27Применение предлагаемого агрегата позволяет повысить производительность строительства трубопровода за счет ликвидации соединительных щвов и уменьшения транспортных средств. Отсутствие соединительных швов обеспечивает герметичность трубопровода.

16

2«

(Ри.8. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Солесос | 1922 |

|

SU29A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ИЗОЛЯЦИОННАЯ ЛЕНТА И ПРОВОД ИЛИ КАБЕЛЬ В ИЗГОТОВЛЕННОЙ ИЗ НЕЕ ОБОЛОЧКЕ | 2012 |

|

RU2604234C2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-01-30—Публикация

1979-07-25—Подача