Изобретение относится к технологии производства электрических машин малой мощности и может быть использовано в электротехнической промышленности, а именно при изготовлении коллекторов на пластмассе

Цель изобретения - снижение себестоимости изготовления изделий

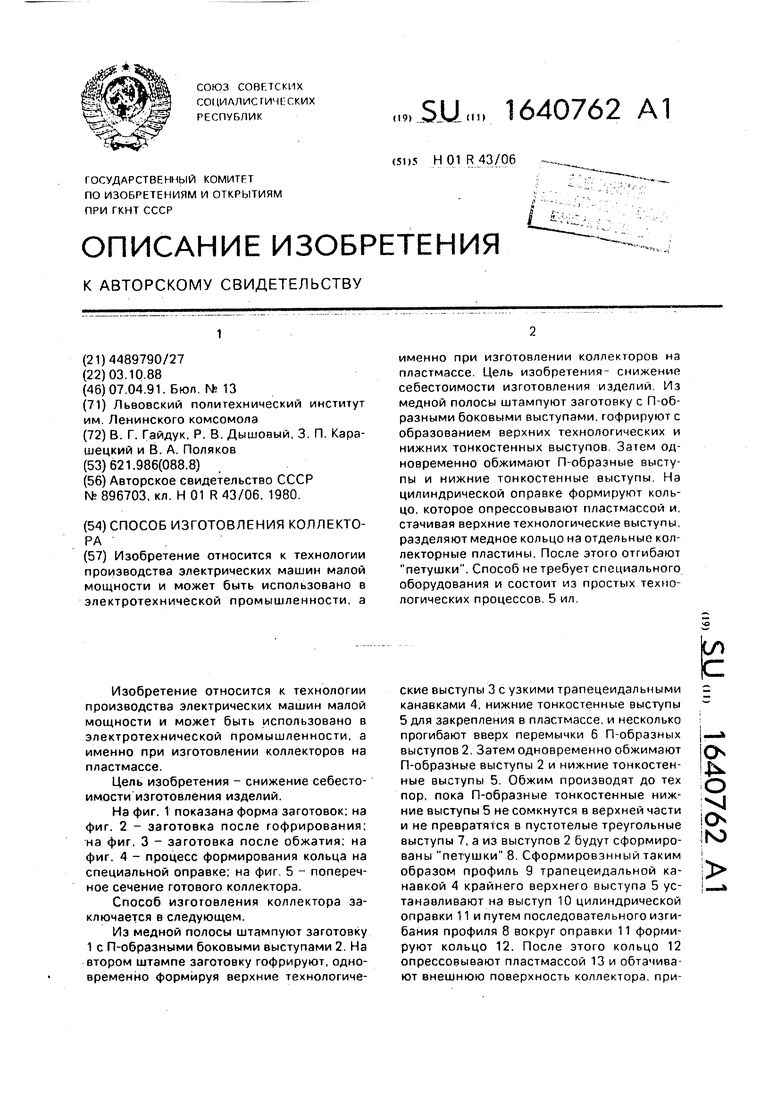

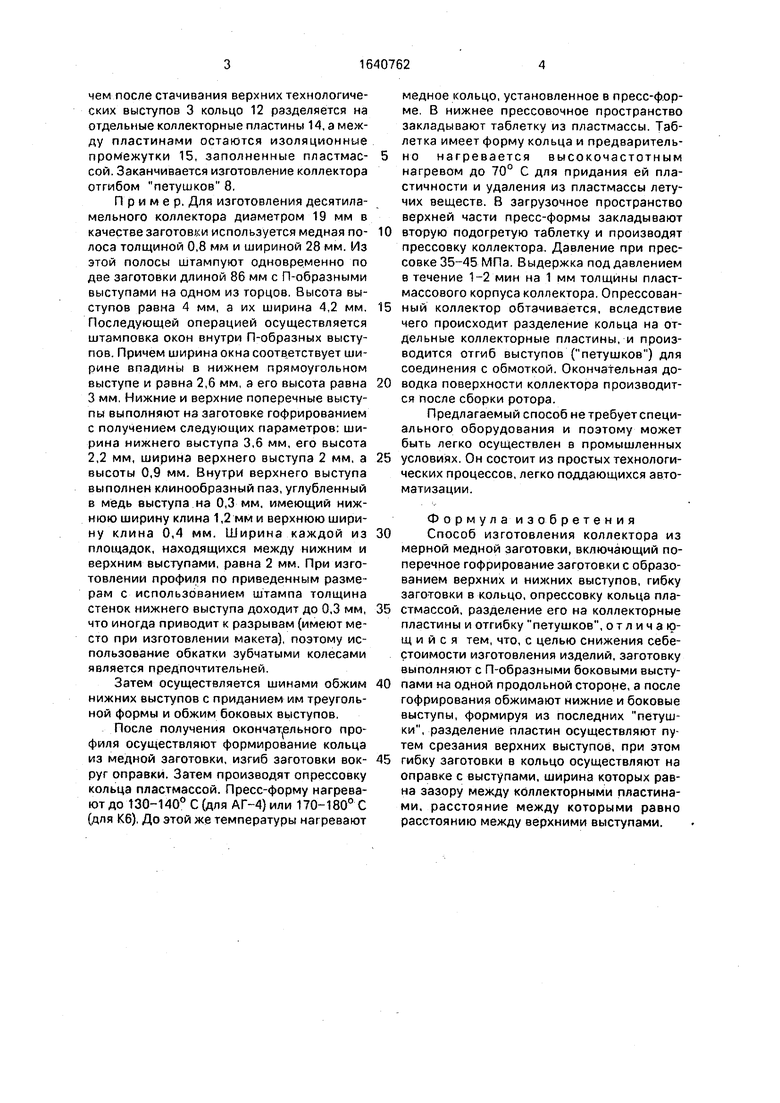

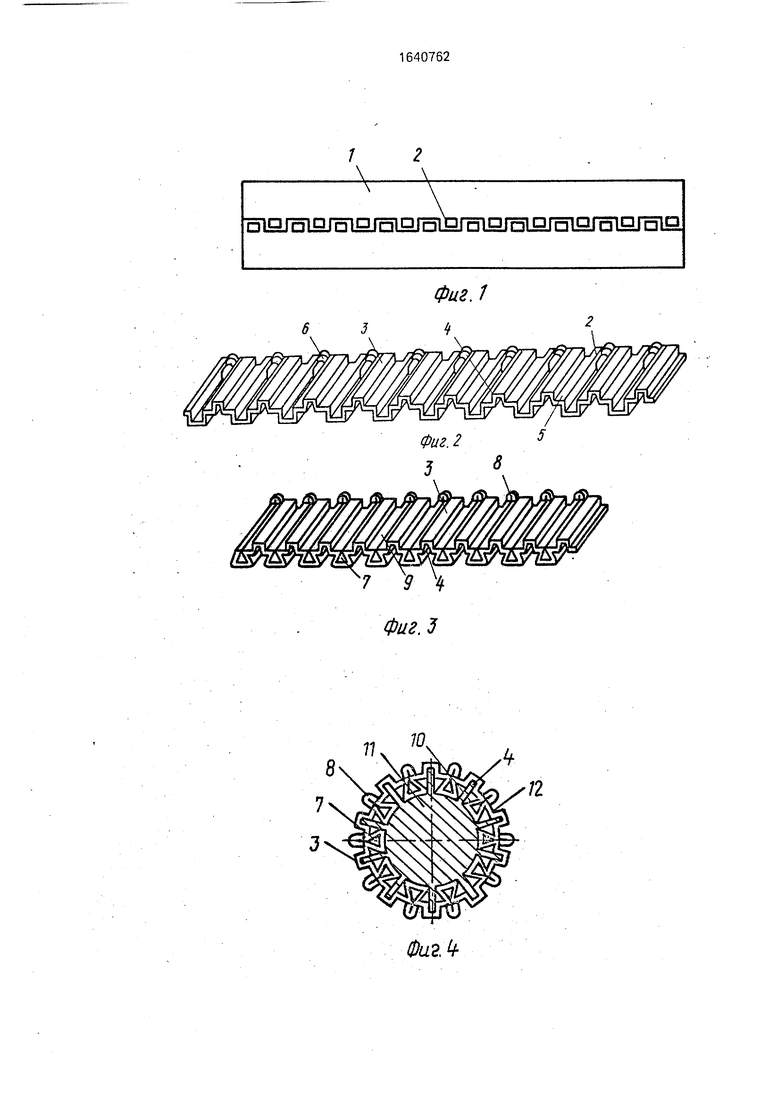

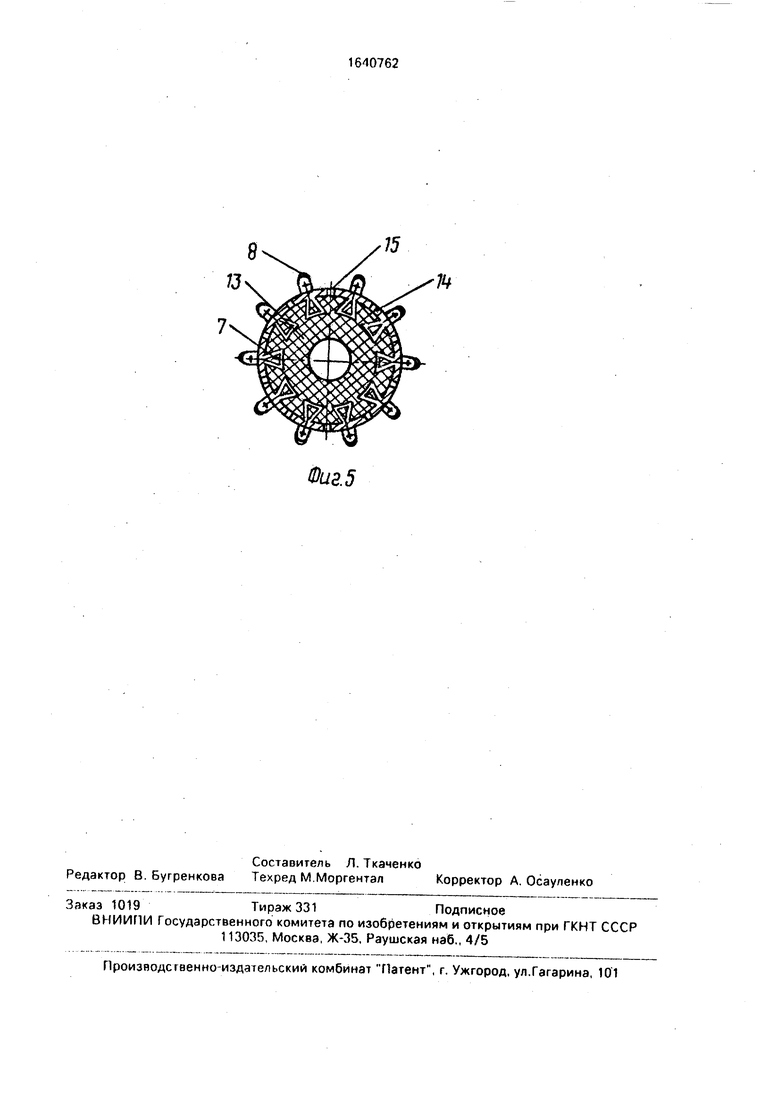

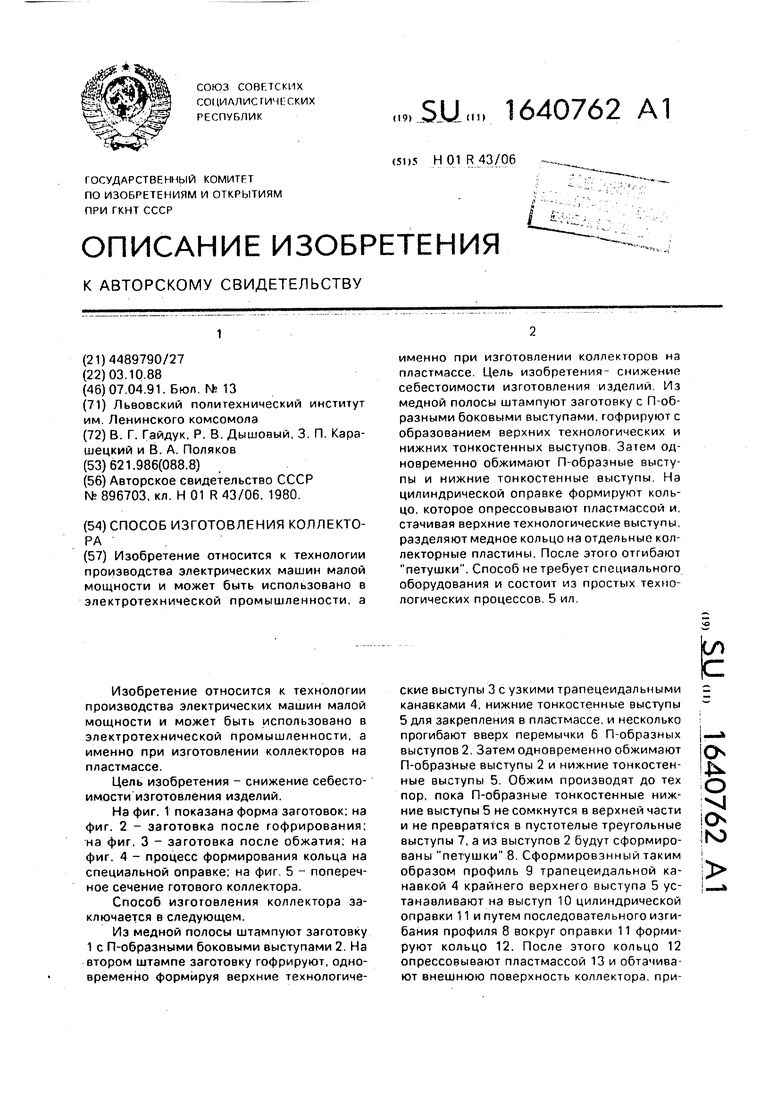

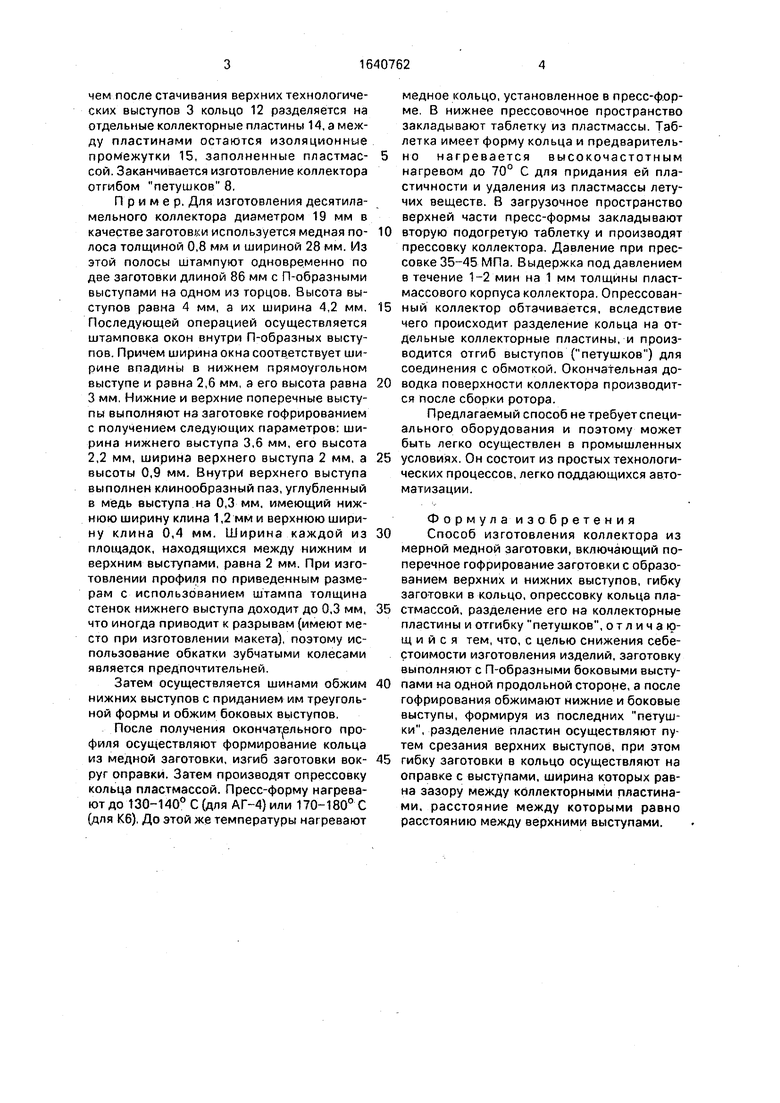

На фиг. 1 показана форма заготовок, на фиг 2 - заготовка после гофрирования, на фиг. 3 - заготовка после обжатия на фиг 4 - процесс формирования кольца на специальной оправке, на фиг 5 - поперечное сечение готового коллектора

Способ изготовления коллектора заключается в следующем

Из медной полосы штампуют заготовку 1 с П-образными боковыми выступами 2 На втором штампе заготовку гофрируют, одновременно формируя верхние технологические выступы 3 с узкими трапецеидальными канавками 4 нижние тонкостенные выступы 5 для закрепления в пластмассе и несколько прогибают вверх перемычки 6 П-образных выступов 2 Затем одновременно обжимают П-образные выступы 2 и нижние тонкостенные выступы 5 Обжим производят до тех пор пока П-образные тонкостенные нижние выступы 5 не сомкнутся в верхней части и не превратятся в пустотелые треугольные выступы 7, а из выступов 2 будут сформированы петушки 8 Сформированный таким образом профиль 9 трапецеидальной канавкой 4 крайнего верхнего выступа 5 устанавливают на выступ 10 цилиндрической оправки 11 и путем последовательного изгибания профиля 8 вокруг оправки 11 формируют кольцо 12 После этого кольцо 12 спрессовывают пластмассой 13 и обтачива Ют внешнюю поверхность коллектора при

Ј

О

о

4 О

N

чем после стачивания верхних технологических выступов 3 кольцо 12 разделяется на отдельные коллекторные пластины 14, а между пластинами остаются изоляционные промежутки 15, заполненные пластмассой. Заканчивается изготовление коллектора отгибом петушков 8.

Пример, Для изготовления десятила- мельного коллектора диаметром 19 мм в качестве заготовки используется медная полоса толщиной 0,8 мм и шириной 28 мм. Из этой полосы штампуют одновременно по две заготовки длиной 86 мм с П-образными выступами на одном из торцов. Высота выступов равна 4 мм, а их ширина 4,2 мм. Последующей операцией осуществляется штамповка окон внутри П-образных выступов. Причем ширина окна соответствует ширине впадины в нижнем прямоугольном выступе и равна 2,6 мм, а его высота равна 3 мм. Нижние и верхние поперечные выступы выполняют на заготовке гофрированием с получением следующих параметров: ширина нижнего выступа 3,6 мм, его высота 2,2 мм, ширина верхнего выступа 2 мм, а высоты 0,9 мм. Внутри верхнего выступа выполнен клинообразный паз, углубленный в медь выступа на 0,3 мм, имеющий нижнюю ширину клина 1,2 мм и верхнюю ширину клина 0,4 мм. Ширина каждой из площадок, находящихся между нижним и верхним выступами, равна 2 мм. При изготовлении профиля по приведенным размерам с использованием штампа толщина стенок нижнего выступа доходит до 0,3 мм, что иногда приводит к разрывам (имеют место при изготовлении макета), поэтому использование обкатки зубчатыми колесами является предпочтительней.

Затем осуществляется шинами обжим нижних выступов с приданием им треугольной формы и обжим боковых выступов.

После получения окончательного профиля осуществляют формирование кольца из медной заготовки, изгиб заготовки вокруг оправки. Затем производят опрессовку кольца пластмассой. Пресс-форму нагревают до 130-140° С (для АГ-4}или 170-180° С (для Кб). До этой же температуры нагревают

медное кольцо, установленное в пресс-форме. В нижнее прессовочное пространство закладывают таблетку из пластмассы. Таблетка имеет форму кольца и предварительно нагревается высокочастотным нагревом до 70° С для придания ей пластичности и удаления из пластмассы летучих веществ. В загрузочное пространство верхней части пресс-формы закладывают

вторую подогретую таблетку и производят прессовку коллектора. Давление при прессовке 35-45 МПа. Выдержка под давлением в течение 1-2 мин на 1 мм толщины пластмассового корпуса коллектора. Опрессованный коллектор обтачивается, вследствие чего происходит разделение кольца на отдельные коллекторные пластины, и производится отгиб выступов (петушков) для соединения с обмоткой. Окончательная доводка поверхности коллектора производится после сборки ротора.

Предлагаемый способ не требует специального оборудования и поэтому может быть легко осуществлен в промышленных

условиях. Он состоит из простых технологических процессов, легко поддающихся автоматизации.

Формула изобретения

Способ изготовления коллектора из мерной медной заготовки, включающий поперечное гофрирование заготовки с образованием верхних и нижних выступов, гибку заготовки в кольцо, опрессовку кольца пластмассой, разделение его на коллекторные пластины и отгибку петушков, отличающийся тем, что, с целью снижения себестоимости изготовления изделий, заготовку выполняют с П-образными боковыми выступами на одной продольной стороне, а после гофрирования обжимают нижние и боковые выступы, формируя из последних петушки, разделение пластин осуществляют путем срезания верхних выступов, при этом

гибку заготовки в кольцо осуществляют на оправке с выступами, ширина которых равна зазору между коллекторными пластинами, расстояние между которыми равно расстоянию между верхними выступами.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления коллектора электрической машины | 1988 |

|

SU1525787A1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Способ изготовления коллекторов для электрических машин | 1948 |

|

SU75615A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2007800C1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1070631A1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU1030899A1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2209498C2 |

Изобретение относится к технологии производства электрических машин малой мощности и может быть использовано в электротехнической промышленности а именно при изготовлении коллекторов на пластмассе Цель изобретения- снижение себестоимости изготовления изделии Из медной полосы штампуют заготовку с П образными боковыми выступами гофрируют с образованием верхних технологических и нижних тонкостенных выступов Затем одновременно обжимают П-образные высту пы и нижние тонкостенные выступы На цилиндрической оправке формируют кольцо которое спрессовывают пластмассой и стачивая верхние технологические выступы разделяют медное кольцо на отдельные коллекторные пластины После этого отгибают петушки Способ не требует специального оборудования и состоит из простых технологических процессов 5 ил

т агг ап аг огРяЪггпаггЯОГгпаГгпагРПР

8

ФигЦ8

Фиг. 5

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

Авторы

Даты

1991-04-07—Публикация

1988-10-03—Подача