Изобретение относится к электротехнике, точнее к технологии изготовления коллекторов электрических машин.

Известен способ изготовления коллектора электрической машины. Согласно этому способу изготавливают коллектор путем формовки из ленты прямоугольного сечения пластин с технологическими перемычками и отгибки петушков, свертывания заготовки в цилиндр с последующей опреcсовкой цилиндра изоляционным материалом и удалением технологических перемычек.

Недостатками этого способа являются большой расход материала и недостаточная надежность крепления коллекторных пластин. Этот способ не предусматривает изготовления элементов крепления пластин в коллекторе, и пластины закрепляются в пластмассе только за счет адгезии, т. е. чем больше поверхность контакта пластины с пластмассой, тем крепче пластина держится. По этом причине пластины должны быть достаточно высокими, т. е. их необходимо изготавливать из ленты большой толщины.

Наиболее близким к изобретению является способ, согласно которому из листовой меди штампуют заготовку в виде полосы с зубчатыми кромками, изгибают полосу на оправке в кольцо, зубцы отгибают внутрь кольца с образованием петушков и заготовку опрессовывают пластмассой, после чего удаляют технологические перемычки между пластинами.

Такое выполнение коллектора обеспечивает экономию меди и надежное закрепление пластин за счет отогнутых вовнутрь кольца зубцов, однако, закрепление выводов секций обмотки якоря с помощью петушков предполагает укладку выводов в пазы, чеканку и пайку их - операции трудоемкие и выполняемые вручную.

Для устранения этих недостатков согласно изобретению для изготовления коллектора электрической машины штампуют заготовку развертку коллекторных пластин, снабженных на торцах зубообразными выступами и соединенных технологическими перемычками, сворачивают заготовку в кольцо, загибая одновременно внутрь кольца зубцы коллекторных пластин с образованием выступов для крепления выводов обмотки якоря, опрессовывают кольцо пластмассой и удаляют технологические перемычки, причем выступы для крепления выводов обмотки выполняют путем просечки материала заготовки и отгиба его в противоположную от зубцов сторону до образования крючков, а затем вытягивают крючки до необходимых размеров.

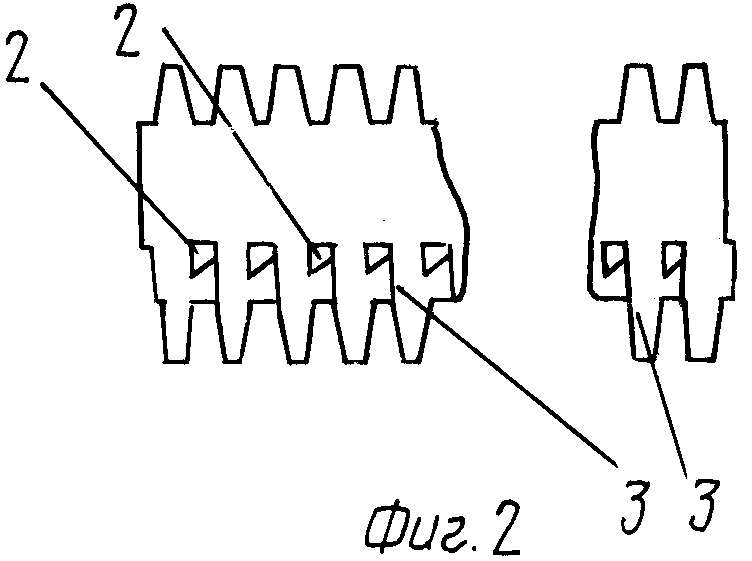

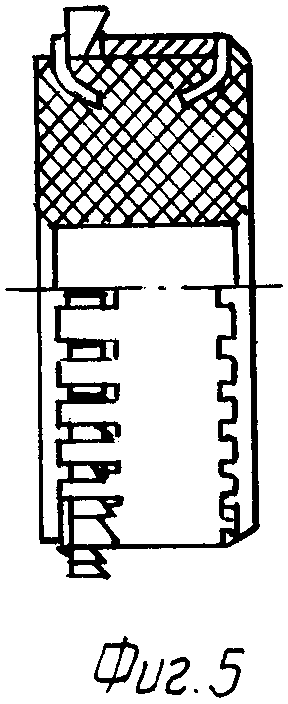

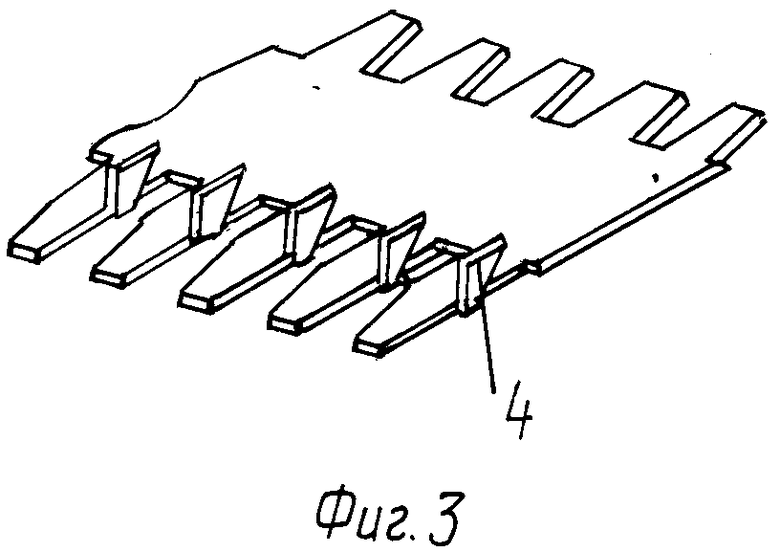

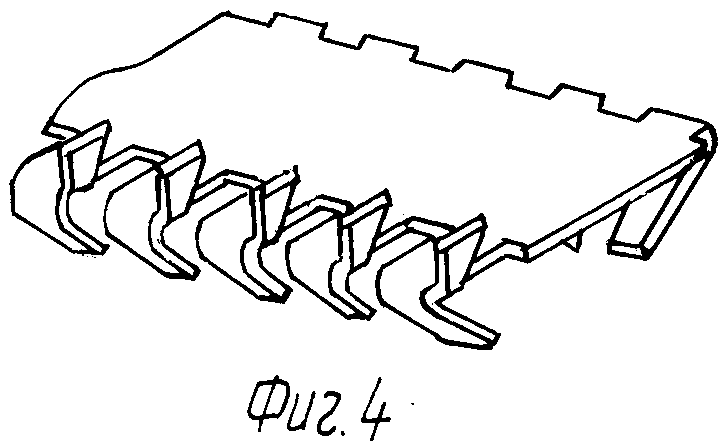

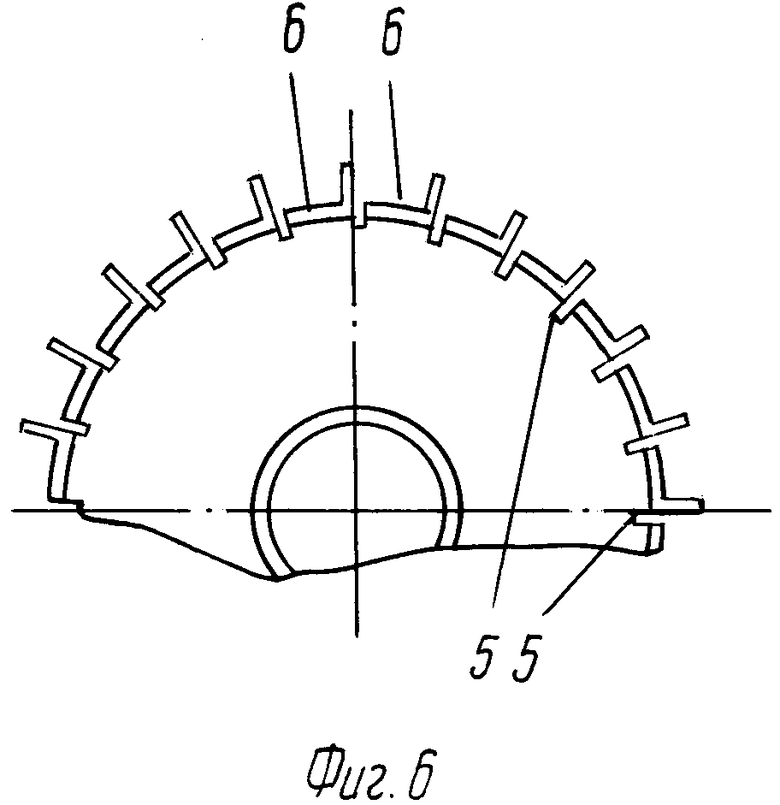

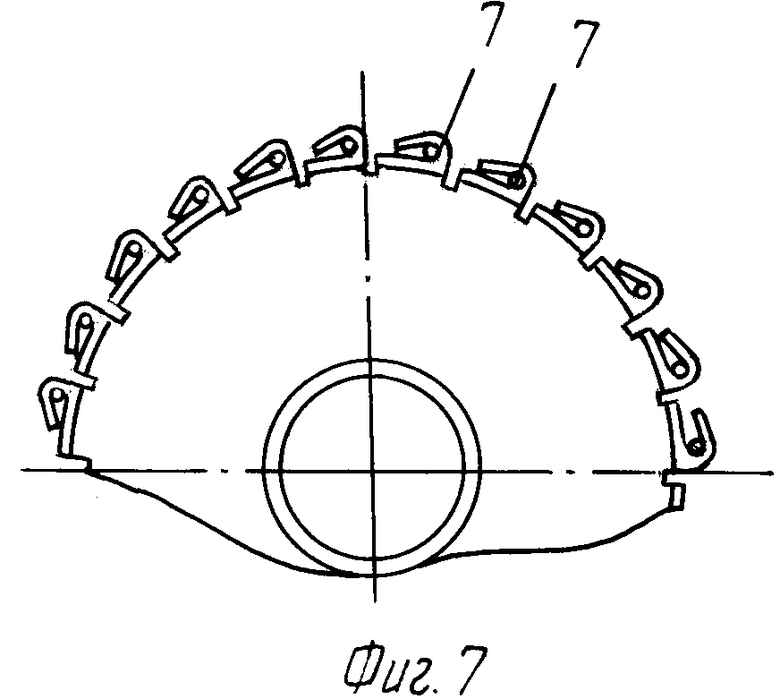

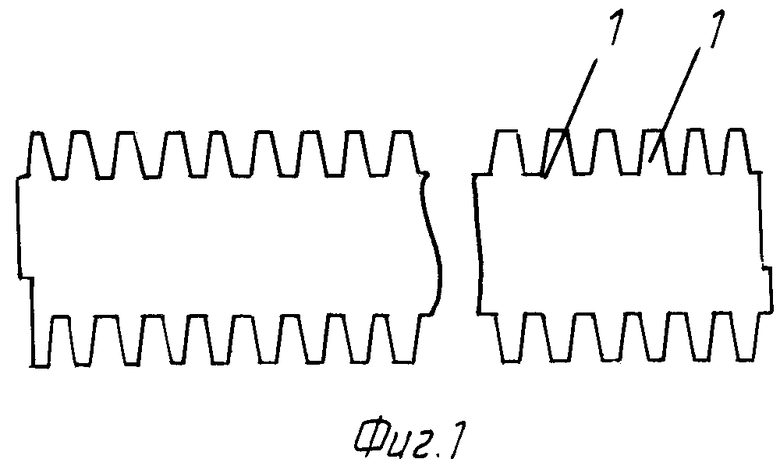

Hа фиг. 1 изображена развертка коллектора, фиг. 2 и фиг. 3 иллюстрируют процесс изготовления крючков, на фиг. 4 показано загибание зубообразных выступов (зубцов) коллекторных пластин, на фиг. 5 - разрез коллектора после опрессовки пластмассой, на фиг. 6 - коллектор с удаленными технологическими перемычками, на фиг. 7 - процесс закрепления выводов обмотки якоря с помощью крючков.

На практике изобретение реализуется следующим образом.

Из тонкой листовой меди (например, марки M1, толщиной 1 мм) штампуется развертка коллектора, фиг. 1, с одновременным формованием коллекторных пластин, соединенных технологическими перемычками, и оформлением на их торцах зубообразных выступов (зубцов) 1, выполненных под конус. Вдоль одной из продольных сторон развертки с шагом, равным ширине пластины с технологической перемычкой, просекаются технологические окошки 2, которые облегчают последующую просечку по линиям 3, отгибание и вытяжку крючков 4, фиг. 3. После изготовления крючков 4 в противоположную от них сторону загибают зубцы 1 с образованием скоб, фиг. 4. Развертку сворачивают в цилиндр, так чтобы зубцы оказались внутри, а крючки снаружи цилиндра. Затем цилиндр устанавливают в кольцевую пресс-форму и проводят опреccовку коллектора пластмассой, фиг. 5. Выполнение зубцов под конус обеспечивает их электроизоляцию друг от друга - при сворачивании развертки в цилиндр зубцы не касаются друг друга. В дальнейшем, после расточки отверстия, коллектор запрессовывается на вал якоря, протачивается и фрезеровкой пазов 5 оформляются коллекторные пластины 6. В завершении закрепляются выводы 7 секций обмотки якоря с помощью крючков 4, фиг. 7. Применение крючков позволяет уменьшить трудоемкость и автоматизировать процесс намотки секций якоря и закрепления выводов обмотки за счет упрощения операции закладки провода (накидывание петли провода на крючок), исключения чеканки, и возможности надежного закрепления выводов провода методом термоусадки (сварки) Необходимо отметить, что оформление крючков происходит за счет вытяжки материала заготовки до необходимого размера без уменьшения ширины коллекторной пластины и ее крепежного зубообразного выступа, что позволяет сохранить надежность крепления пластин в пластмассе. Дополнительным преимуществом является уменьшение длины технологической перемычки с удалением ее от зоны крепления выводов секций обмотки, что уменьшает количество возможных дефектов, связанных с повреждением провода обмотки при удалении технологических перемычек. (56) Авторское свидетельство СССР N 75615, кл. H 01 F 43/06, 1948.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

| Способ изготовления коллектора электрической машины | 1988 |

|

SU1525787A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2209498C2 |

| Коллектор электрической машины и способ его изготовления | 1982 |

|

SU1019528A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления углеграфитового коллектора электрической машины малой мощности | 1986 |

|

SU1365209A1 |

| Способ изготовления коллектора электрической машины | 1975 |

|

SU557450A1 |

| Способ изготовления коллектора | 1988 |

|

SU1640762A1 |

| Способ изготовления заготовки коллектора | 1981 |

|

SU1324596A3 |

Изобретение относится к электротехнике и касается технологии изготовления коллекторов электрических машин. Сущность изобретения состоит в том, что из заготовки развертки формируют кольцо и опрессовывают его пластмассой. Заготовка имеет технологические перемычки и зубообразные выступы, которые перед сворачиванием заготовки загибают одновременно с образованием выступов для крепления выводов секций обмотки статора. Причем упомянутые последние выступы образуют путем просечки материала заготовки и отгиба его в противоположную от зубообразных выступов сторону до образования крючков. Затем крючки вытягивают до необходимых размеров. При этом предложенное изготовление крючков позволяет снизить трудоемкость процесса изготовления коллекторов и обеспечить автоматизацию процесса намотки проводов секций обмотки якоря и закрепления их выводов. 7 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, согласно которому штампуют заготовку развертки коллекторных пластин, снабженных зубообразными выступами и соединенных технологическими перемычками, сворачивают заготовку в кольцо, загибают зубообразные выступы коллекторных пластин одновременно с образованием выступов для крепления выводов секций обмотки якоря, опрессовывают кольцо изоляционным материалом и удаляют технологические перемычки, отличающийся тем, что выступы для крепления выводов обмотки якоря выполняют путем просечки материала заготовки и отгиба его в противоположную от зубообразных выступов сторону до образования крючков, а затем вытягивают крючки до необходимых размеров.

Авторы

Даты

1994-02-15—Публикация

1991-03-12—Подача