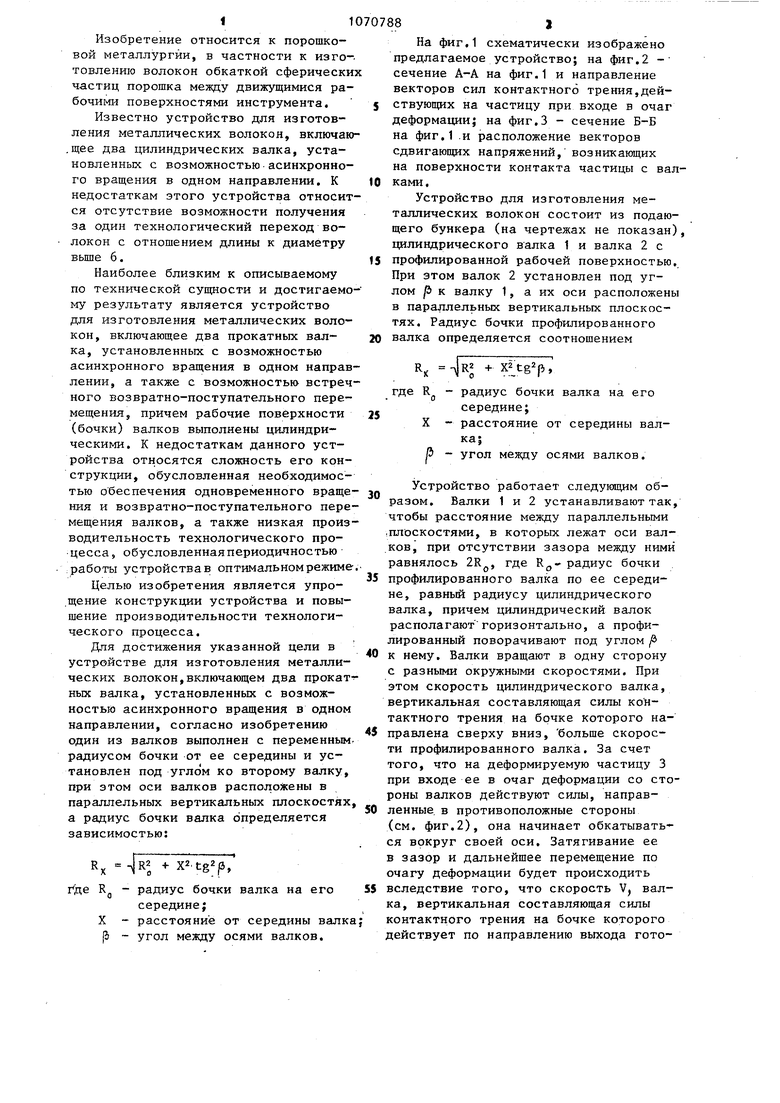

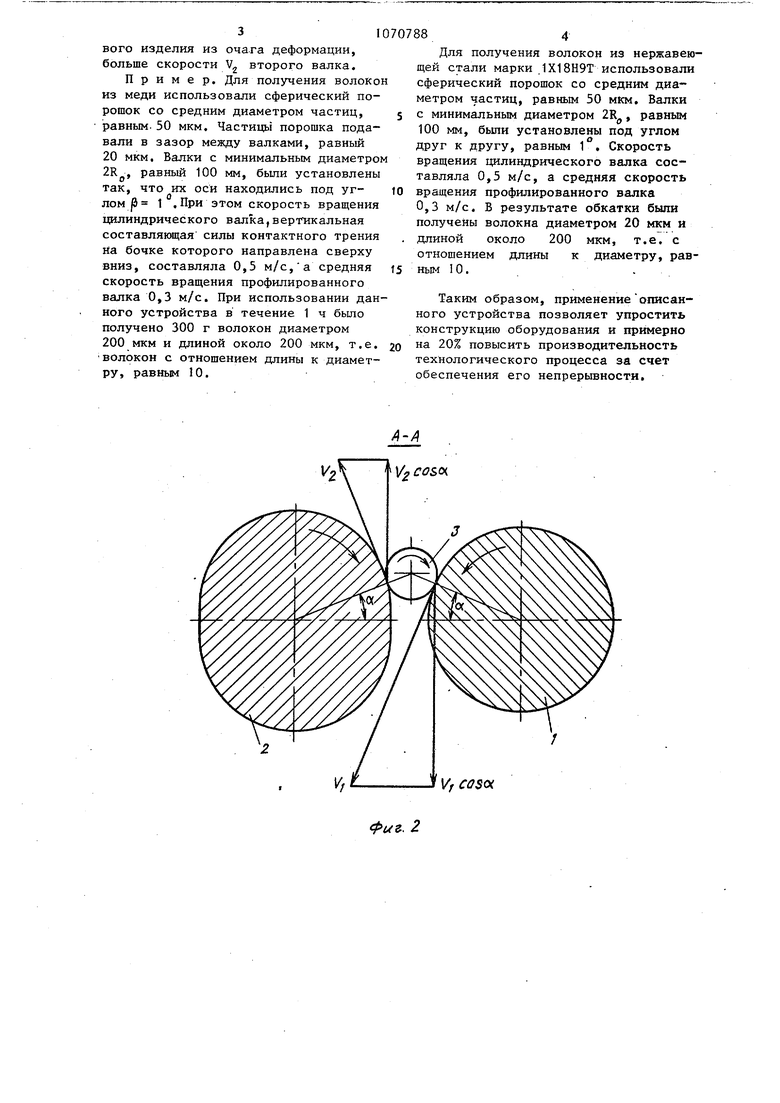

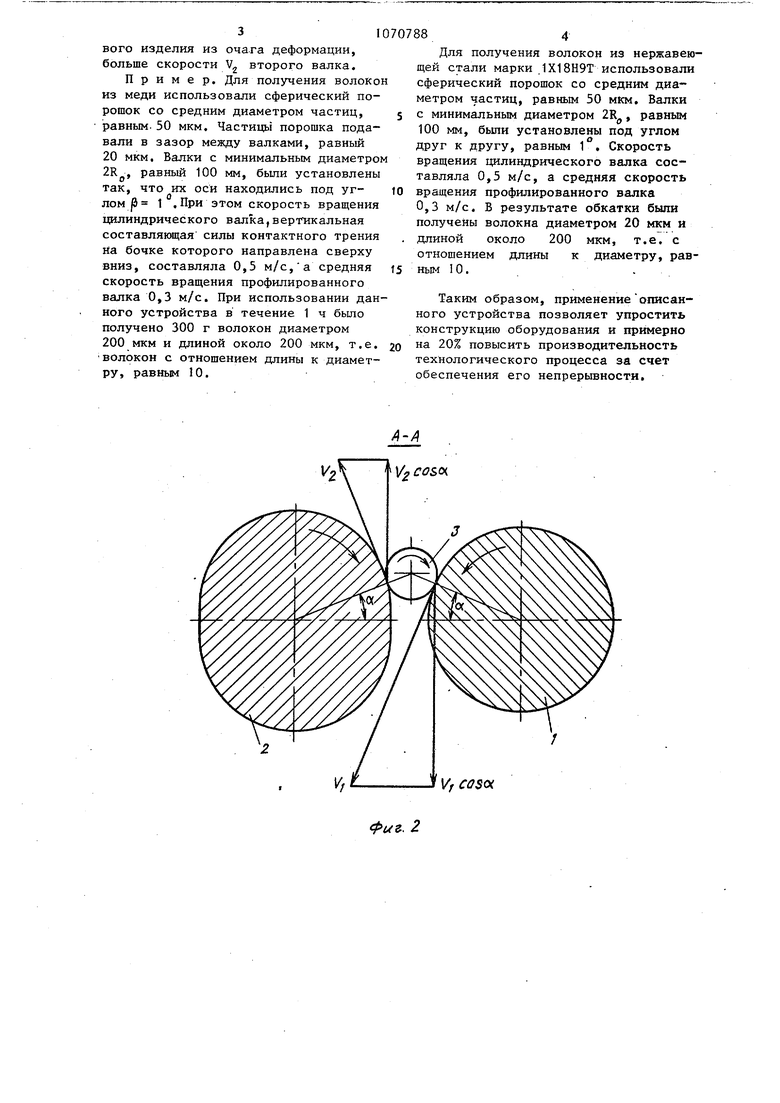

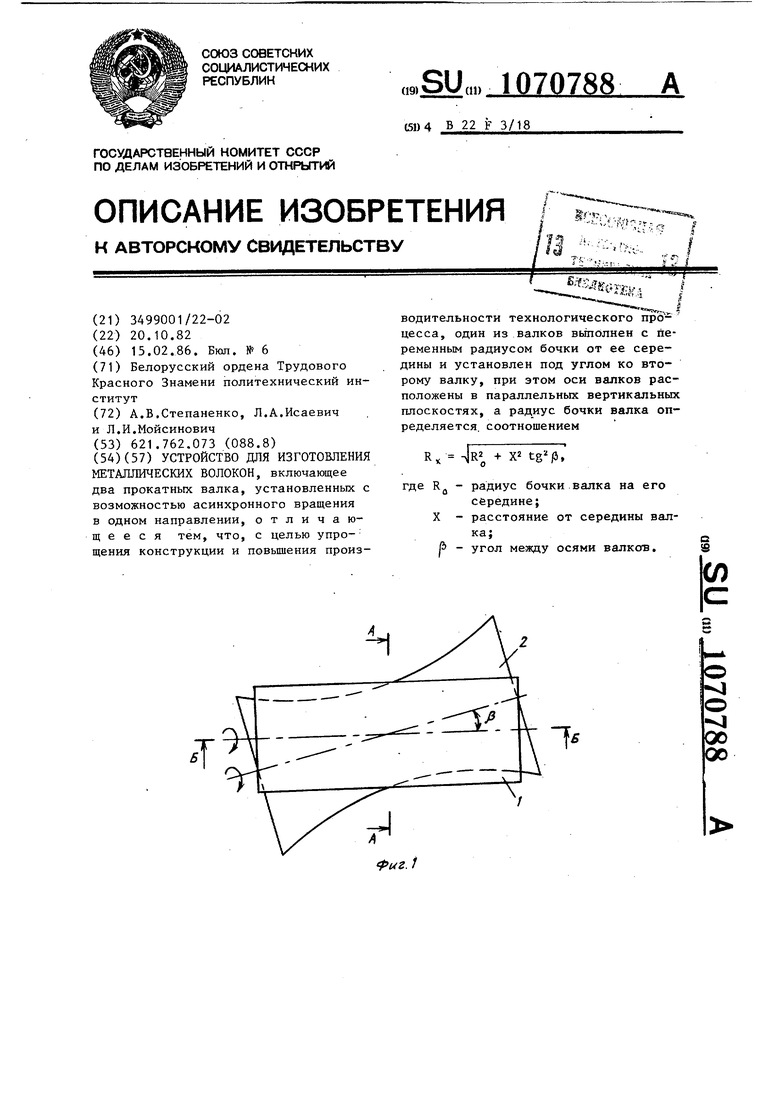

I1 Изобретение относится к порошковой металлургии, в частности к изготовлению волокон обкаткой сферически частиц порошка мезвду движущимися рабочими поверхностями инструмента. Известно устройство для изготовления металлических волокон, включаю .щее два цилиндрических валка, установленных с возможностьюасинхронного вращения в одном направлении, К недостаткам этого устройства относит ся отсутствие возможности получения за один технологический переход волокон с отношением длины к диаметру выше 6. Наиболее близким к описываемому по технической сущности и достигаемо ну результату является устройство для изготовления металлических волокон, включающее два прокатных валка, установленных с возможностью асинхронного вращения в одном направ лении, а также с возможностью встреч ного возвратно-поступательного перемещения, причем рабочие поверхности (бочки) валков выполнены цилиндрическими. К недостаткам данного устройства относятся сложность его конструкции, обусловленная необходимостью обеспечения одновременного враще ния и возвратно-поступательного пере мещения валков, а также низкая произ водительность технологического процесса, обусловленнаяпериодичностью ; работы устройства в оптимальном режиме Целью изобретения является упрощение конструкции устройства и повышение производительности технологического процесса. Для достижения указанной цели в устройстве для изготовления металлических волок он, включающем два прокат ных валка, установленных с возможностью асинхронного вращения в одном направлении, согласно изобретению один из валков выполнен с переменным радиусом бочки от ее середины и установлен под углом ко второму валку, при этом оси валков расположены в параллельных вертикальных плоскостях а радиус бочки валка определяется зависимостью: RX -| Г Х Ь8Р где Kg - радиус бочки валка на его середине; X - расстояние от середины валк Ь угол между осями валков. 88 На фиг.1 схематически изображено предлагаемое устройство; на фиг.2 - сечение А-А на фиг.1 и направление векторов сил контактного трения,действующих на частицу при входе в очаг деформации; на фиг.З - сечение Б-Б на фиг.1 .и расположение векторов сдвигающих напряжений, возникающих на поверхности контакта частицы с валками. Устройство для изготовления металлических волокон состоит из подающего бункера (на чертежах не показан), цилиндрического валка 1 и валка 2 с профилированной рабочей поверхностью. При этом валок 2 установлен под углом р к валку 1, а их оси расположены в параллельных вертикальных плоскостях. Радиус бочки профилированного валка определяется соотношением HR + где R - радиус бочки валка на его середине; X - расстояние от середины валка;Р - угол между осями валков. Устройство работает следуклцим образом. Валки 1 и 2 устанавливают так, чтобы расстояние между параллельными .плоскостями, в которых лежат оси валков, при отсутствии зазора между ними равнялось 2R, где радиус бочки профилированного валка по ее середине, равный радиусу цилиндрического валка, причем цилиндрический валок располагаютгоризонтально, а профилированный поворачивают под углом fi к нему. Валки вращают в одну сторону с разными окружными скоростями. При этом скорость цилиндрического валка, вертикальная составляющая силы контактного трения на бочке которого направлена сверху вниз, больше скорости профилированного валка. За счет того, что на деформируемую частицу 3 при входе ее в очаг деформации со стороны валков действуют силы, направленные, в противоположные стороны (см. фиг.2), она начинает обкатываться вокруг своей оси. Затягивание ее в зазор и дальнейшее перемещение по очагу деформации будет происходить вследствие того, что скорость V, валка, вертикальная составляющая силы контактного трения на бочке которого действует по направлению выхода готового изделия из очага деформации, больше скорости V второго валка.

Пример. Для получения волоко из меди использовали сферический порошок со средним диаметром частиц, равным. 50 мкм. Частиць порошка подавали в зазор между валками, равный 20 мкм. Валки с минимальным диаметро 2R , равный 100 мм, были установлены так, что их оси находились под углом /} 1 . При этом скорость вращения цилиндрического валка,вертикальная составлянмцая силы контактного трения На бочке которого направлена сверху вниз, составляла 0,5 м/с,а средняя скорость вращения профилированного валка 0,3 м/с. При использовании данного устройства в течение 1 ч бьшо получено 300 г волокон диаметром 200 мкм и длиной около 200 мкм, т.е. волокон с отношением длины к диаметру, равным 10.

Для получения волокон из нержавеющей стали марки 1X18Н9Т использовали сферический порошок со средним диаметром частиц, равным 50 мкм. Валки с минимальным диаметром 2R, равньм 100 мм, были установлены под углом друг к другу, равным 1 , Скорость вращения цилиндрического валка составляла 0,5 м/с, а средняя скорость вращения профилированного валка 0,3 м/с. В результате обкатки были получены волокна диаметром 20 мкм и длиной около 200 мкм, т.е. с отношением длины к диаметру, равным 10..

Таким образом, применениеописанного устройства позволяет упростить конструкцию оборудования и примерно на 20% повысить производительность технологического процесса за счет обеспечения его непрерывности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления металлических волокон | 1981 |

|

SU1088880A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| СПОСОБ ПРОКАТКИ | 2004 |

|

RU2284233C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 1994 |

|

RU2099163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН ДЛЯ ТЕПЛООБМЕННИКОВ | 2009 |

|

RU2393932C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ РЕГУЛИРУЕМОГО РАСПРЕДЕЛЕНИЯ РАСТЯГИВАЮЩИХ НАПРЯЖЕНИЙ, В ЧАСТНОСТИ, В КРАЕВЫХ ОБЛАСТЯХ ХОЛОДНОКАТАНОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2358820C2 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПРОКАТНЫХ ВАЛКОВ ШИРОКОПОЛОСОВЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2254180C1 |

| Способ получения металлических волокон и устройство для его осуществления | 1981 |

|

SU1072996A1 |

| Способ получения металлических волокон | 1982 |

|

SU1122419A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН, включающее два прокатных валка, установленных с возможностью асинхронного вращения в одном направлении, отличающееся тем, что, с целью упрощения конструкции и повышения произ -. водительности технологического процесса, один из валков вьтолнен с переменным радиусом бочки от ее середины и установлен под углом ко второму валку, при этом оси валков расположены в параллельных вертикальных плоскостях, а радиус бочки валка определяется, соотношением RK л1к2„ + Х2 , где R - радиус бочки.валка на его середине; X - расстояние от середины валка; Р - угол между осями валков. 1 00 00

Фиг.. 2

Авторы

Даты

1986-02-15—Публикация

1982-10-20—Подача