4

Жб

О

сл о

CJ

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1139563A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1740109A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1155356A1 |

| Устройство для изготовления металлических плакированных волокон | 1989 |

|

SU1828781A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1989 |

|

SU1724435A1 |

| Способ изготовления металлических волокон | 1989 |

|

SU1648635A1 |

Изобретение относится к порошковой металлургии и может быть использовано для получения волокон из порошка и гранул различных материалов. Цель - увеличить степень вытяжки заготовок. Сущность изобретения заключается в том, что в процессе перекатывания частиц порошка сферической формы между двумя поверхностями с одновременным закручиванием и односторонним растяжением, в зоне контакта частицы порошка с одной из деформирующих поверхностей прикладывают дополнительные растягивающие усилия циклически и с постоянной частотой. Способ осуществляется устройством, содержащим диск и валок, установленный под углом относительно радиуса диска по направлению вращения последнего; диск выполнен из эластичного материала, например полиуретана, рабочая поверхность которого плакирована тонкой металлической оболочкой, Последняя выполнена волнистой с концентричным или спиральным расположением волн. 2 с. и 4 з. п. ф-лы, 6 ил., 1 табл у Ё

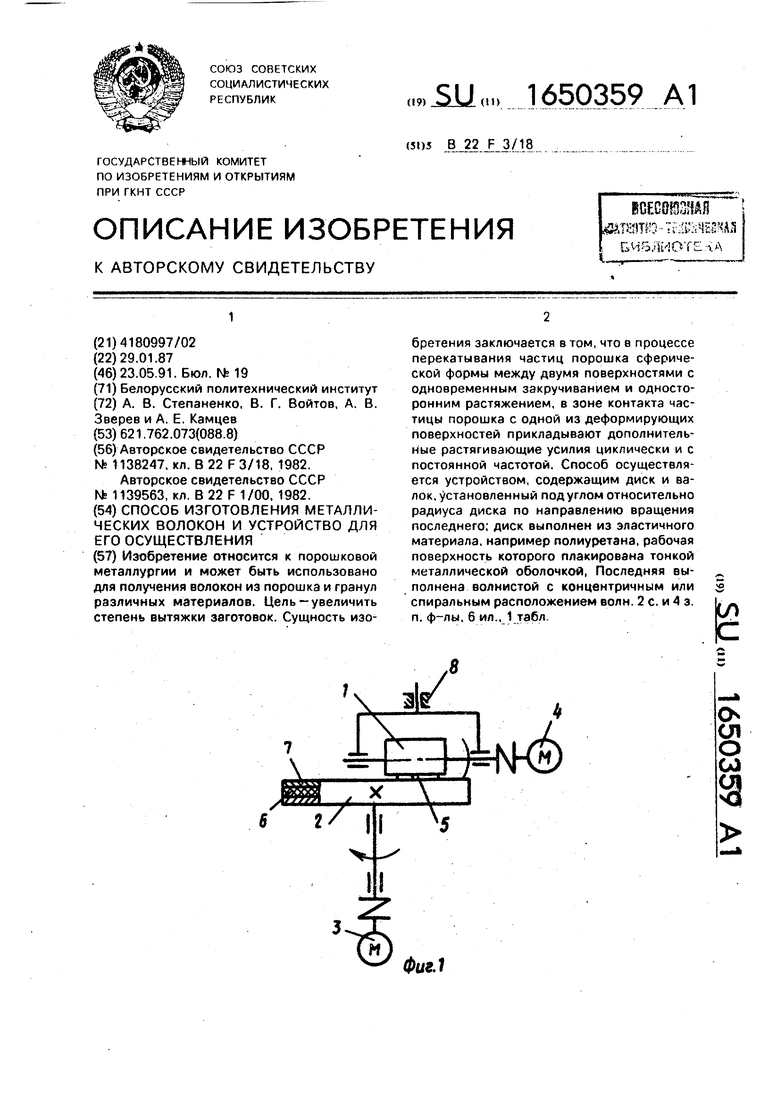

Фиг.1

Изобретение относится к области порошковой металлургии и может быть использовано для получения волокон из порошка и гранул различных материалов.

Целью изобретения является увеличение степени вытяжки.

Предложенный способ изготовления металлических волокон заключается в перекатывании частиц порошка сферической формы между двумя деформирующими поверхностями с одновременным их закручиванием и односторонним растяжением, причем в зоне контакта частицы порошка с одной из деформирующих поверхностей прикладывают дополнительные растягивающие усилия, При этом дополнительные усилия растяжения прикладывают циклически с постоянной частотой.

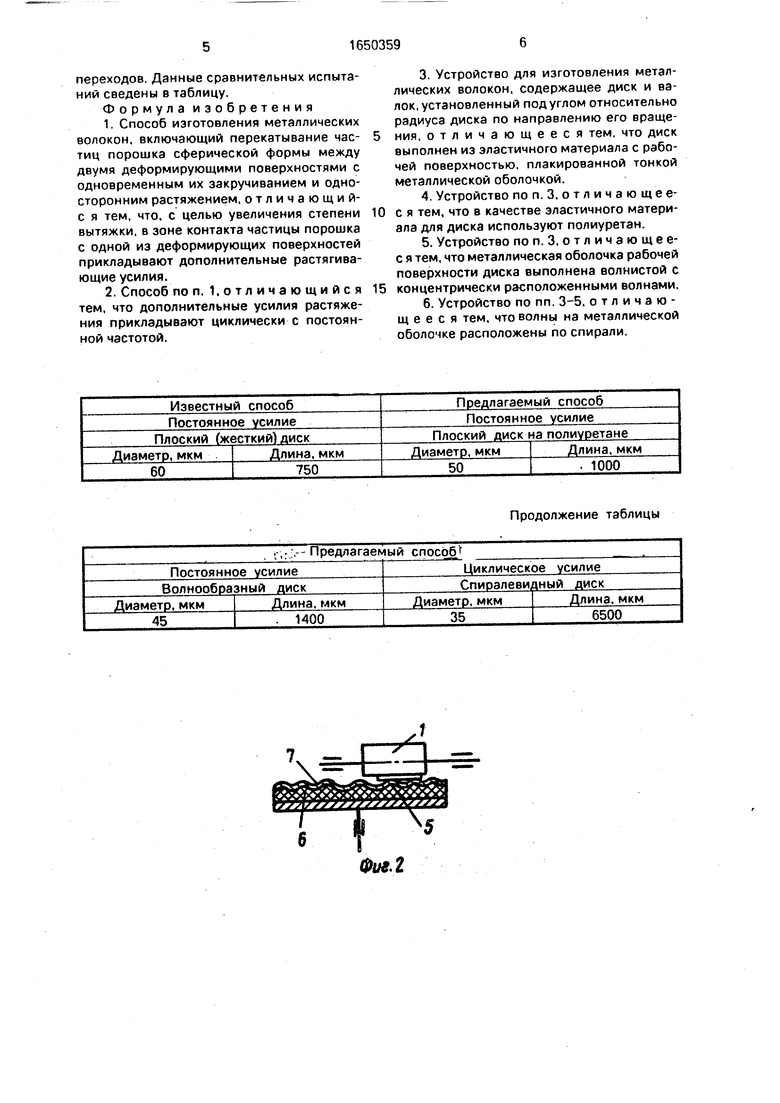

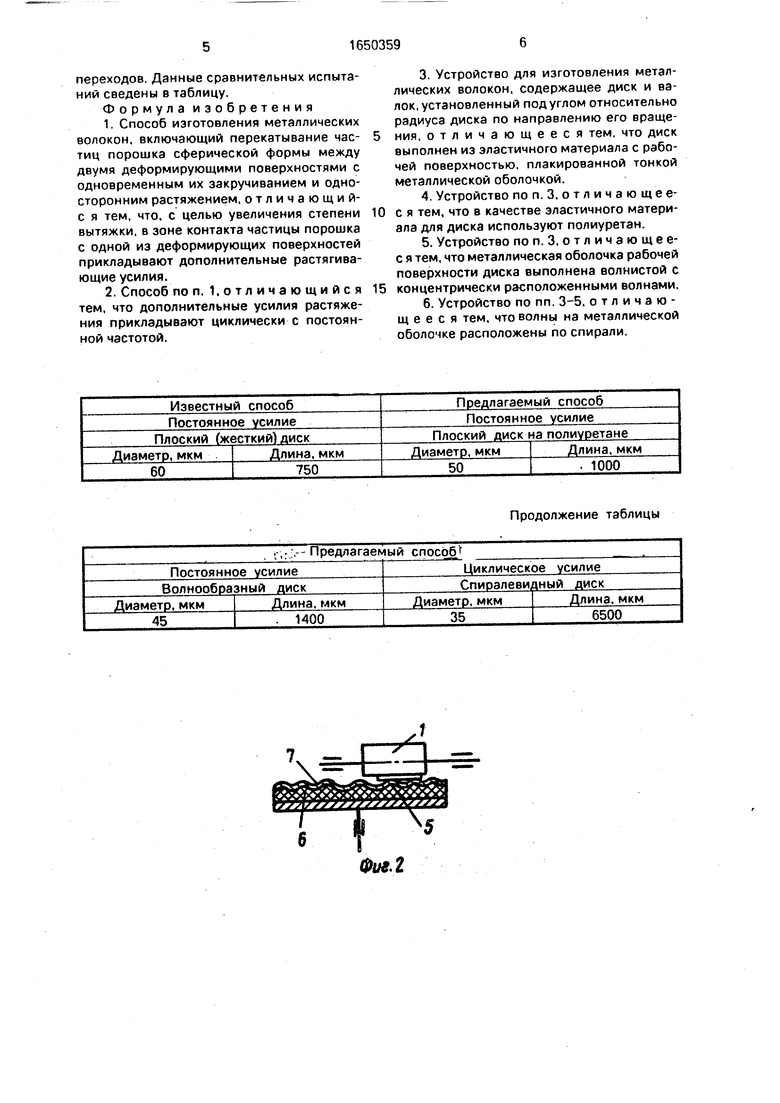

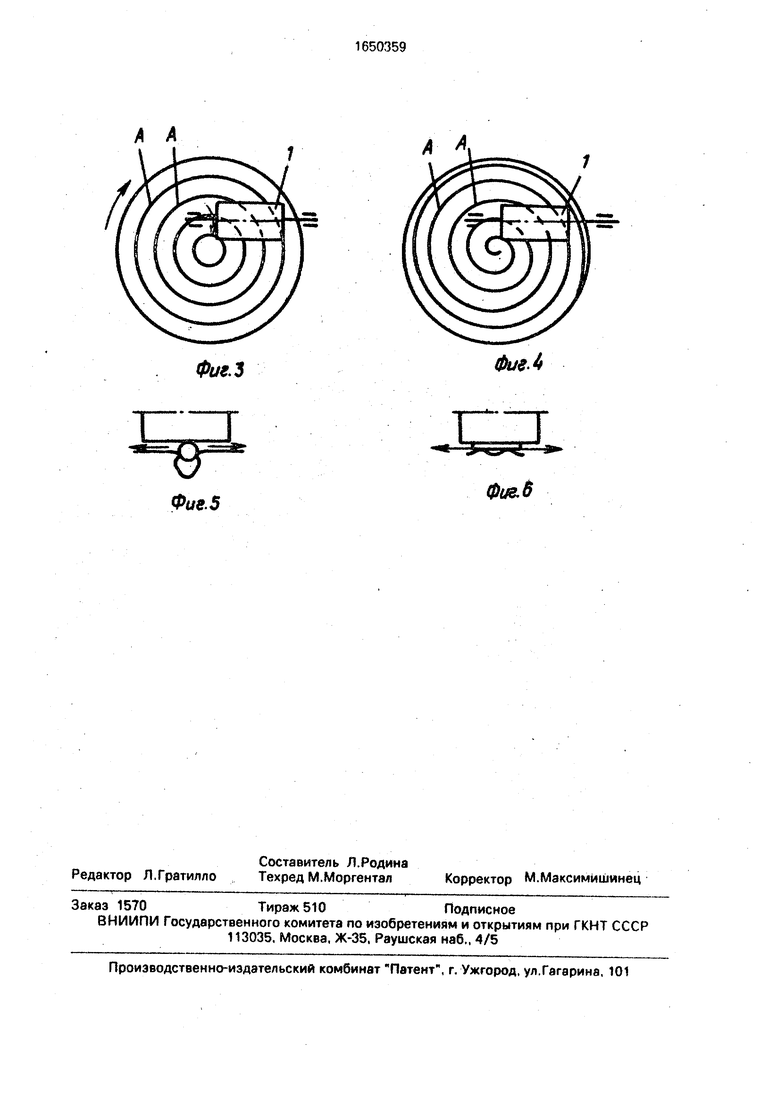

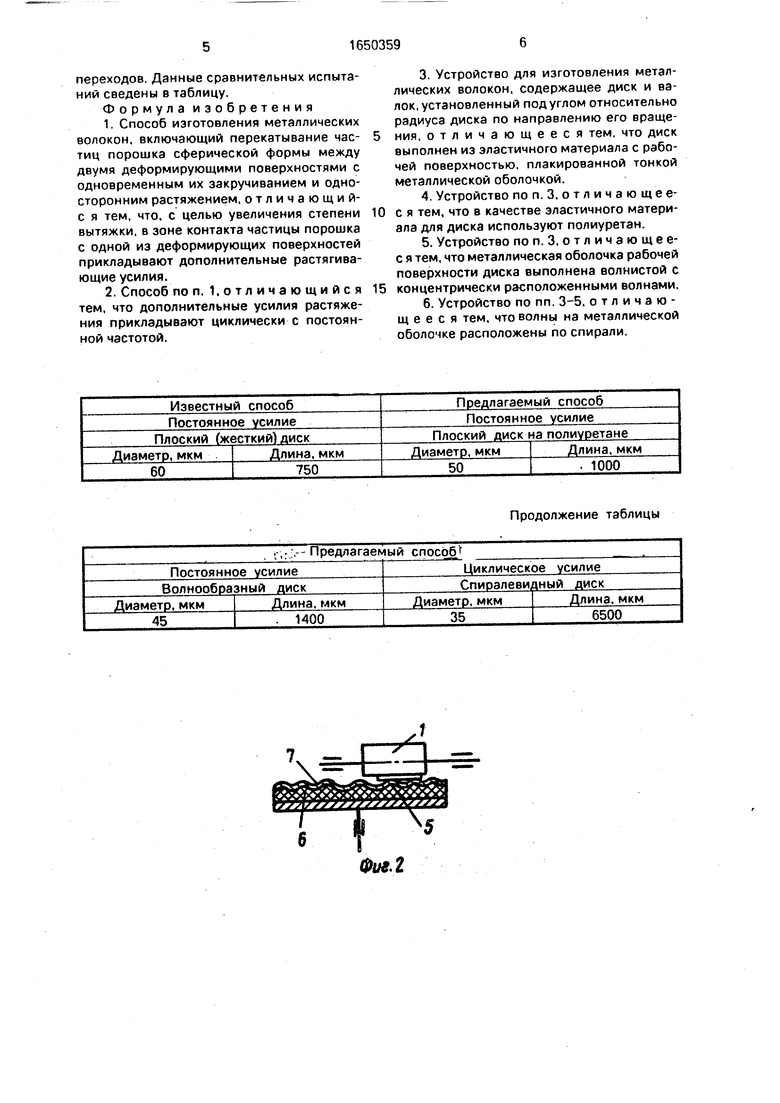

На фиг. 1 изображена кинематическая схема устройства с диском из эластичного материала, плакированного плоской металлической оболочкой; на фиг. 2 - то же, с волнистой металлической оболочкой; на фиг. 3 - волны, расположенные концент- рично; на фиг. 4 - волны, расположенные по спирали; на фиг. 5 - очаг деформации для плоской металлической оболочки {начальная стадия деформирования); на фиг. 6 - то же, для волнистой металлической оболочки (промежуточная стадия деформирования).

Устройство для изготовления металлических волокон состоит из двух частей: валка 1 и диска 2. Диску 2 сообщается принудительное вращение от электродвигателя 3 в направлении обкатывания сферических частиц порошка, а валку 1 - от электродвигателя 4 в направлении, обеспечивающем встречное движение с меньшей скоростью, чем у диска 2. Валок 1 и диск 2 устанавливают друг относительно друга с зазором или без в зависимости от размеров и прочностных характеристик обрабатываемых частиц 5, а также в зависимости от жесткости упругого эластичного материала 6 диска и металлической оболочки 7. Валок имеет возможность углового смещения в опоре 8. Металлическая оболочка 7 может быть выполнена плоской (фиг, 1) либо волнистой (фиг. 2). Волны А могут располагаться концентрично (фиг. 3) или по спирали (фиг. 4).

устройство работает следующим образом,

Обрабатываемые частицы за счет вращения диска 2 с большей окружной скоростью, чем у валке 1, затягиваются в зону деформации. Обрабатываемые частицы 5 получают вращательное движение за счет приложения противоположно направленных окружных скоростей валка 1 и диска 2.

Число обкатываний заготовки при перемещении через зону деформации зависит от соотношения окружных скоростей валка и диска. Из-за разности скоростей, действующих на концах формируемого волокна 5 при перекатывании, происходит сдвиг его поперечных слоев (закручивание). За счет поворота оси валка относительно радиуса диска 2 происходит возникновение дополнительных усилий, приводящих к некоторому удлинению волокна. Кроме того, из-за упругих свойств материала диска в месте контакта с заготовкой происходит неравномерное распределение напряжений по сечению заготовки (эпюра распределения напряжений показана на фиг. 5). Максимальные значения напряжений приходятся на сечение заготовки наибольшего диаметра, постепенно убывая к периферии. Таким образом, истечение металла происходит из зон максимальных напряжений в зоны минимальных напряжений, что приводит к формированию сферической формы в цилиндрическую. При наличии волнистой поверхности в зоне деформации заготовки волна распрямляется, ее гребни расходятся в противоположные стороны, а силы трения сцепления гребней с заготовкой приводят к дополнительной вытяжке последней. Для осуществления такой вытяжки необходимо, чтобы расстояние между гребнями волн, измеренное вдоль оси ролика, не превышало половины длины заготовки.

Пример. Заготовки сферической формы диаметром мкм пропускали между коническим валком диаметром мм и DI 120 мм, и диском диаметром мм. Частота вращения валка 90 об/мин, частота вращения диска 65 об/мин.

Наименьший диаметр валка установлен на расстоянии 75 мм от оси диска. Зазор между валком и диском 10 мкм. Валок был повернут против часовой стрелки и установлен под углом 35° между осью валка и радиусом

диска. Расстояние между гребнями волн пластины диска 250 мкм, их глубина 10 мкм. При прохождении частиц через зону деформации, образованную рабочими поверхностями диска и валка были получены за один

проход волокна цилиндрической формы диаметром 50 мкм и длиной около 1000 мкм. Волокна, полученные из этого порошка на известном устройстве, имели диаметр 60 мкм и длину около 750 мкм.

По сравнению с известными, данное техническое решение позволяет увеличить удлинение за один проход на 10-15%. а следовательно, и увеличить производительность процесса за счет уменьшения числа

переходов. Данные сравнительных испытаний сведены в таблицу.

Формула изобретения

концентрически расположенными волнами.

Продолжение таблицы

Фиг.2

А А

Фиг.З

тип

Фиг. 5

Фиг. 4

«мммммм

Фие.6

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1139563A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-05-23—Публикация

1987-01-29—Подача