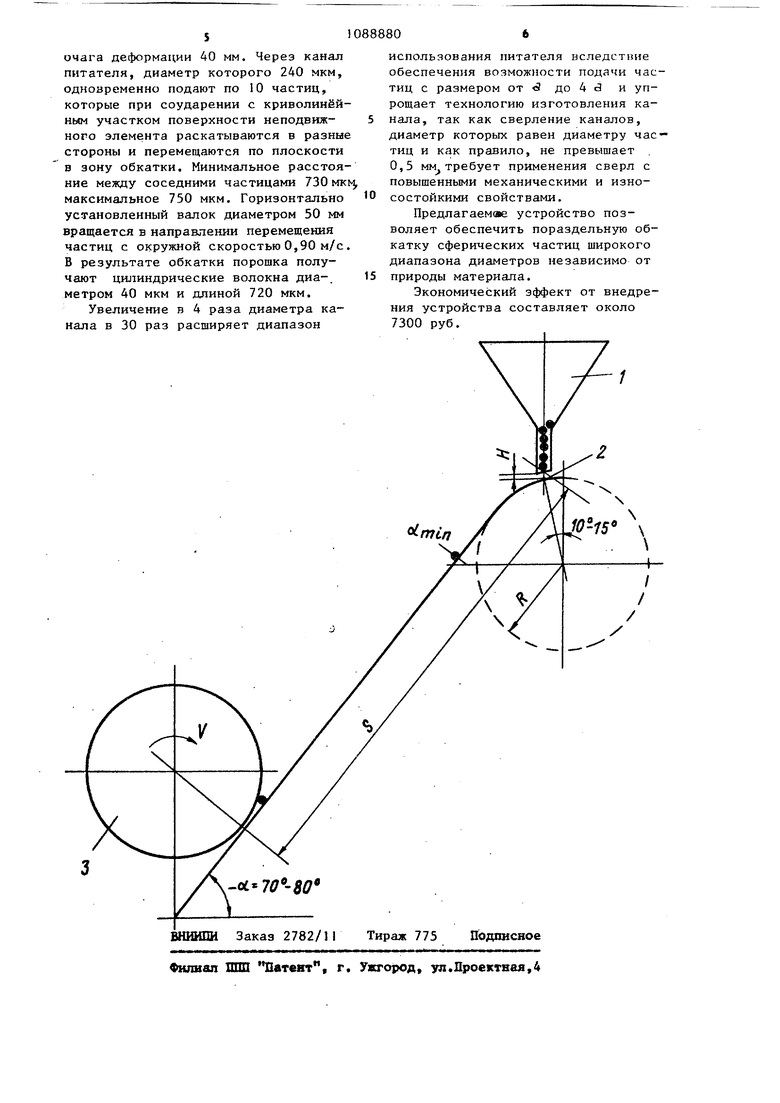

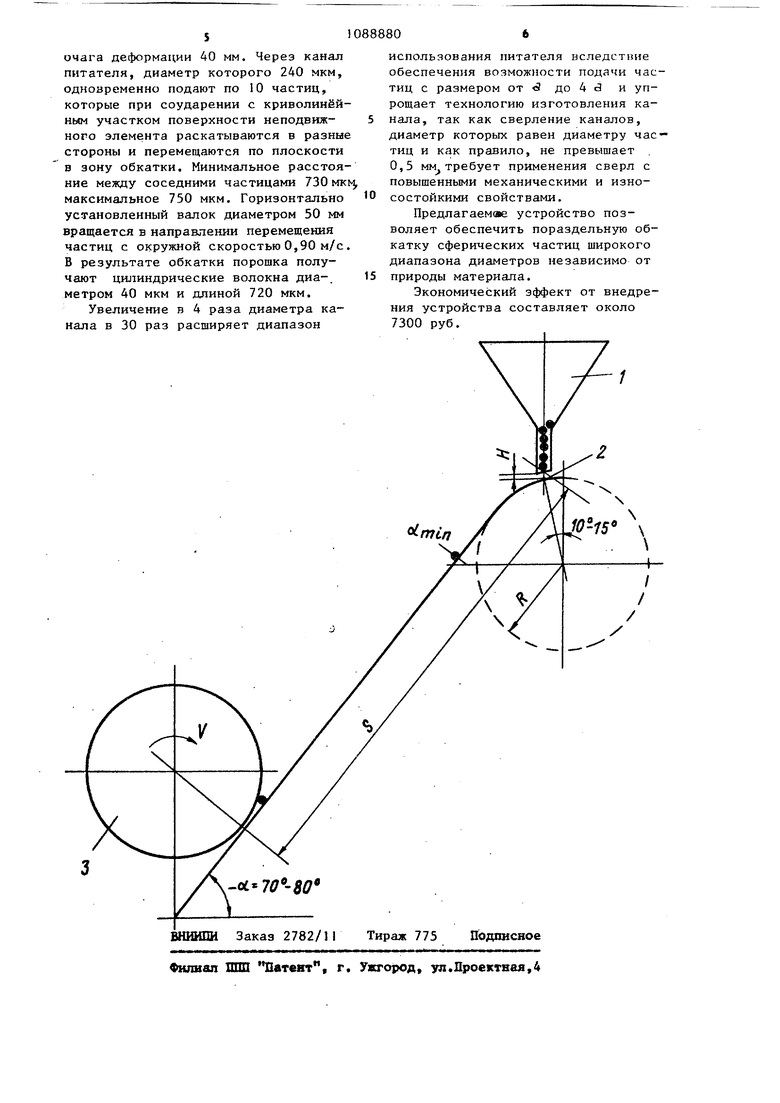

00 00 00 00 Изобретение относится к порошковой металлургии, в частности к устройствам для механической обработки порошковых частиц и изготовления из них металлических волокон, Известно устройство для изготовления металлических волокон из однородного по размерам сферического порошка, содержащее волоку, выполненную из двух частей, одна из которых снабжена охватывающей ее бесконечной лентой, установле 1ной с во можностью ее перемещения в направлении волочения, а другая часть волоки установлена с возможностью встречного возвратно-поступательного движения вдоль направления движения бесконечной ленты |7. Недостаток данного устройства сложность организации в нем раздель ной подачи частиц на лету. Кроме то го, это устройство характеризуется низкой производительностью и процен выхода однородных волокон в нем не превышает 70%. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство дл изготовления металлических волокон, содержащее подвижный деформирующий элемент, выполненный в виде горизон тально расположенного цилиндрического валка, неподвижный деформирующий элемент с рабочей поверхностью виде наклонной плоскости, расположе ной под углом 70-80° к горизонтальной плоскости и параллельной оси по; рижного элемента, и питатель с каналами диаметром не более 0,5 мм С21. Недостатком известного устройства являются узкие технологические возможности, так как оно не может быть использовано при обработке час тиц разного исходного диаметра. Кро ме того, выполнение питателя со столь малым диаметром каналов и жес КИМ допуском на этот диаметр усложняет его изготовление. Цель изобретения - упрощение конструктивного выполнения и расширение технологических возможностей устройства. Поставленная цель достигается тем, что в устройстве для изготовления металлических волокон, содержащем подвижный деформирующий элемент, выполненный в виде горизонтально расположенного цилиндрического валка, неподвижный деформирующий элемент с рабочей плоской поверхностью, расположенной под углом 70-80 к горизонтальной плоскости и параллельно оси подвижного элемента, и питатель с каналами, верхняя часть неподвижного элемента выполнена криволинейной по радиусу, определяемому из соотношения .выходная щель питателя смещена от наивысшей ее точки в сторону зоны деформации на величину дуги 10-IS , диаметр каждого канала питателя составляет , , а расстояние между соседними каналами L f/ 5мин причем - минимальный диаметр частиц порошкового материала. При подаче через канал питателя нескольких частиц для исключения ком кования частиц в отдельные конгломераты в плоскости, перпендикулярной оси валка, между соседними частицами должен быть разрыв, который обеспечивается равноускоренным скатыванием их по наклонной плоскости. Во избежание искажения профиля волокон вследствие слипания соседних частиц, которое происходит в результате удлинения порошковых частиц в процессе формообразования, необходимо, чтобы в плоскости, параллельной оси валка, частицы находились друг от друга на расстоянии, превьшающем длину получаемых волокон. Однако при подаче частиц непосредственно на наклонную поверхность они располагаются в плоскости,параллельной оси валка, контактируя друг с другом. При соударении с горизонтальной поверхностью порошковые частицы раскатьшаются в разные стороны, обеспечивая тем самым необходимое расстояние между ними и в параллельной и в перпендикулярной оси валка плоскостях. Вместе с тем необходимо обеспечить направленную транспортировку частиц по наклонной плоскости в зону деформирования. Поэтому яитатель устанавливают над цилиндрической поверхностью, кривизна которой столь велика по сравнению с диаметром частицы, что ограниченный ее участок можно рассматривать jjaK , горизонтальную плоскость. 3 Если частицы попадают из питателя на цилиндрическую поверхность в наивысшей ее точке, то они раскатываются в разные стороны и частично транспортируются к очагу деформации, скатываясь по наклонной-плос кости, касательной к указанной поверхности, а частично скатываются в противоположном направлении. Для обеспечения подачи всех частиц из питателя в зону деформации питатель установлен со смещением от наивысшей образующей цилиндрической поверхности к очагу деформации. При чем экспериментально установлено, что при смещении питателя на величи ну дуги меньше 10 часть частиц ска тывается в направлении, противоположном направлению перемещения их к очагу деформации, а при смещении пи тателя на величину дуги больше 15° частицы попадают из питателя на нак лонную плоскость и раскатывания в н правлении вдоль оси валкане происходит. Радиус цилиндрической поверхности выбирают в пределах бОсЗд, так как при R меньше длина части цилиндрической поверхности мала и отдельные частицы из питателя попадают не на цилиндрическую поверхность, а на наклонную плоскость Увеличение радиуса сверх (,, конструктивно не оправданно из-за увеличения габаритов устройства, Ма симальное количество подаваемых через канал частиц определяется исходя -из необходимости обеспечения при .раскатывании расстояния между соседними частицами Цд (где t длина волокна), Если подавать тателя более10 частиц, это требование не соблюдается. Для подачи указанного количества частиц диаметр питателя должен быть не боль-. ад,„„. Минимальное количество подаваемых частиц ничем не регламентировано и зависит только от диаметра пос ледних. Поэтому уменьшение диаметра канала по сравнению с указанным значением допустимо, но нецелесообразно, так как это приводит к снижению производительности устройства в результате уменьшения количества по- даваемьпс в единицу времени через один канал частиц. Экспериментально определено, что для исключения попадания частиц при 8П раскатывании ц зону соседних канале расстояние между последними должно быть не меньше АОйддцн- Увеличение указанного расстояния приводит к снижению производительности устройства путем уменьшения общего количества частиц порошка, подаваемых с единицы длины питателя. На чертеже представлена схема предлагаемого устройства. Устройство состоит из вертикально установленного питателя 1 с диамйтром кaнaлa) расположенного в верхней зоне рабочего элемента 2, выполненного в виде части круговой цилиндрической поверхности радиусом с горизонтальными образующими, ограниченной вертикальной плоскостью, проведенной .через ось этой поверхности и касательной плоскостью,наклоненной под углом ci. 70-80 ° к горизонтальной плоскости таким образом, что частицы скатываются по ней в очаг деформации. .В нижней зоне наклонной плоскости ус тановлен горизонтально расположенный вращающийся валок 3 на расстояa() нии 5 измеренном вдоль траектории скатывания частиц ( где В диаметр частиц порошкового материала). Устройство работает следующим образом. Порошок засыпают в питатель 1. Через канал питателя частицы попадают на цилиндрический участок рабочего э.пемента 2. В результате соуда-i рения с криволинейной поверхностью частицы раскатываются в разные стороны и по наклонной плоскости перемещаются в зону обкатки, где, попадая в зазор между неподвижной плоскостью и вращающимся валком в ре-. зулЬтате действия сил контактного трения начинают обкатываться и благодаря пластической деформации формируются, в металлические волокна. Приме р. Для получения волокон из меди используют сферический порошок со средним диаметром частиц равным 120 мкм. Питатель для подачи частиц устанавливают над участком радиусом 25 мм поверхности неподвижного элемента с зазором 80 мкм и со. смещением в сторону очага деформации от наивысшей точки указанной поверхности на величину дуги 10°. Расстояние от выходной щели питателя до

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлических волокон и устройство для его осуществления | 1981 |

|

SU1072996A1 |

| Устройство для изготовления волокон | 1985 |

|

SU1321518A1 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1155356A1 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Устройство для изготовления металлических волокон | 1983 |

|

SU1144766A1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН, содержап;ее подвижный деформирующий элемент, выполненный в виде горизонтально расположенного цилиндрического валка, неподвижный деформирующий элемент с рабочей плоской поверхностью, расположенной под углом 70-80° к горизонтальной плоскости и параллельной оси подвижного элемента и питатель с каналами, отличающеес я тем, что, с целью упрощения конструктивного выполнения и расширения технологических возможностей, верхняя часть неподвижного элемента выполнена криволинейной по радиусу определяе.гюму из соотношения .R.bOd , .выходная щель питателя смещена от наивысшей ее точки в сторону зоны i деформации на величину дуги 10-15° (Л диаметр каждого канала питателя составляет D 1Л(А расстояние между соседними каналами L,/ 40d, . причем минимальный диаметр частиц порошкового материала.

Авторы

Даты

1984-04-30—Публикация

1981-12-23—Подача