о оо

Изобретение относится к пороыко вой металлургии, в частности к установкам для гидродинамического прессования порошковых материалов.

Известно устройство для динамического прессования порошка, содержащее ударный механизм, корпус, аммортизаторы и пресс-форму flj .

Однако данное устройство имеет низкий КПД и малые функциональные возможности.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для гидродинамического прессования порошка, включающая динамическую машину с шаботом и падающими частями и контейнер высокого давления с помещенной в него пресс-формой. Кроме того, установка содержит резьбовый затвор, ударный механизм и капсюль .

Недостатками известной установки являются низкий КПД и недостаточная производительность. Низкий КПД обусловлен кратковременностью действия высокого давления и неполнотой про- цессо.в переупаковки частиц порошка, Для установления и извлечения резьбового затвора с ударным механизмом и капсюля, дозировки и заполнения взрывчатых веществ требуются непроизводительные затраты времени.

Цель изобретения - повышение КПД и увеличение производительности процесса прессования.

Цель достигается тем, что установка для гидродинамического прессования порошка, включающая динамическую машину с шаботом и падающими частями и контейнер высокого давления с помещенной в него пресс-формой, снабжена упругими элементами, падающие части выполнены в виде составных элементов с углублениями, заполненными жидкостью, и с выступами, причем составные элементы установлены один над другим с возможностью перемещения выступа верхнего элемента в углублении нижнего, углубления соединены одно с другим дроссельными отверстиями, выполненными между составными элементами.

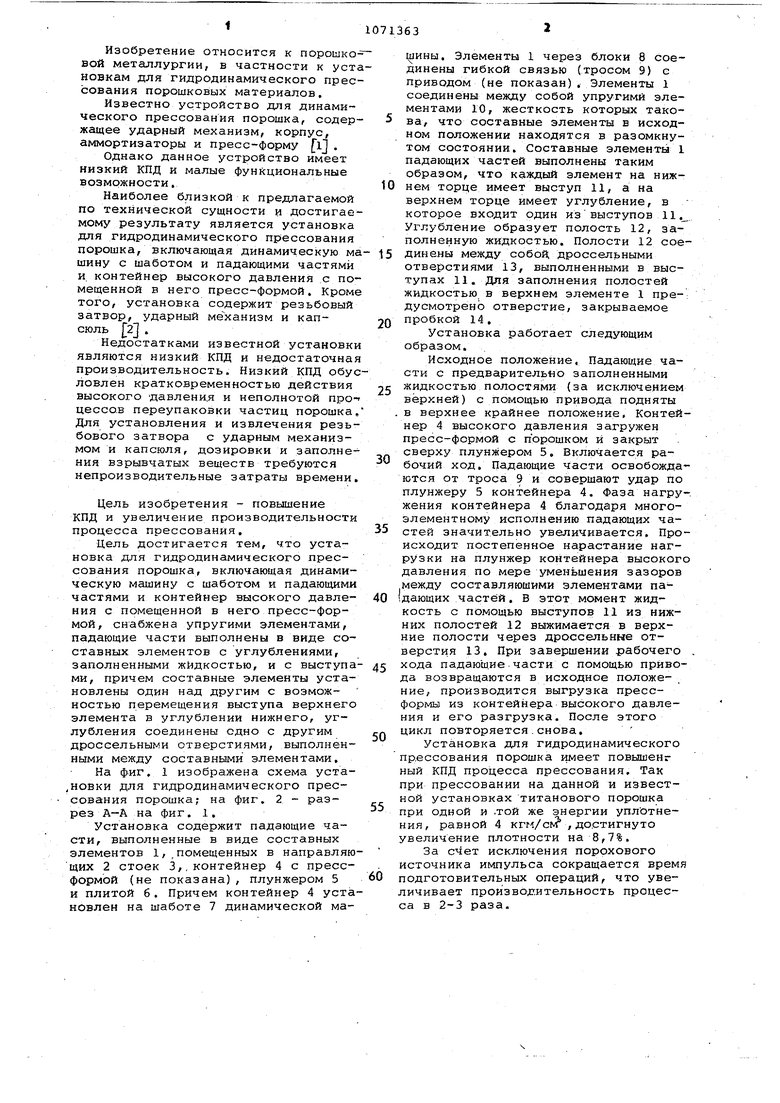

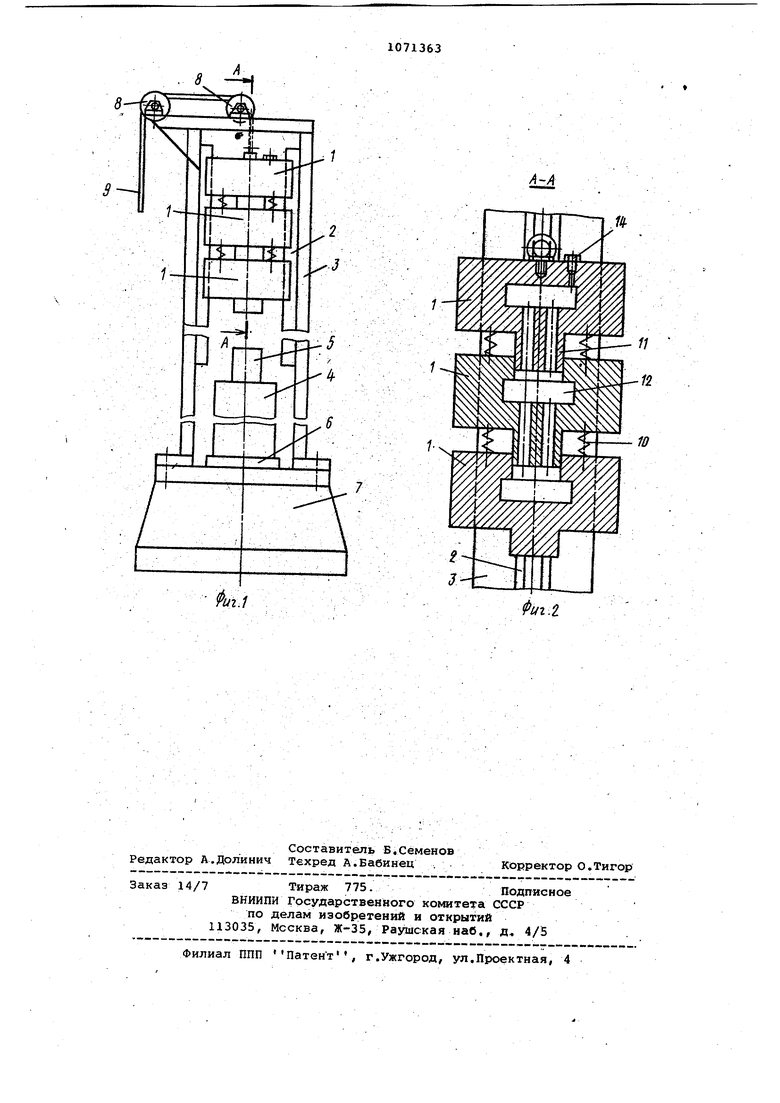

На фиг. 1 изображена схема уста,новки для гидродинамического прессования порошка; на фиг. 2 - разрез А-А на фиг, 1,

Установка содержит падающие части, выполненные в виде составных элементов 1,помещенных в направляющих 2 стоек 3,,контейнер 4 с прессформой (не показана), плунжером 5 и плитой 6. Причем контейнер 4 установлен на шаботе 7 динамической ма;иины. Элементы 1 через блоки 8 соединены гибкой связью (тросом 9) с приводом (не показан).Элементы 1 соединены между собой упругими элементами 10, жесткость которых тако5 ва, что составные элементы в исходном положении находятся в разомкнутом состоянии. Составные элементы 1 падающих частей выполнены таким образом, что каждый элемент на ниж10 нем торце имеет выступ 11, а на

верхнем торце имеет углубление, в которое входит один извыступов 11.. Углубление образует полость 12, заполненную жидкостью. Полости 12 динены между собой дроссельными

отверстиями 13, выполненными в выступах 11. для заполнения полостей жидкостью в верхнем элементе 1 пре-дусмотрено отверстие, закрываемое

2Q пробкой 14,

Установка работает следующим образом.

Исходное положение, Падающие части с предварительно заполненными

25 жидкостью полостями (за исключением

верхней) с помощью привода подняты . в верхнее крайнее положение, Контейнер 4 высокого давления загружен пресс-формой с порошком и закрыт сверху плунжером 5, Включается рабочий ход. Падающие части освобождаются от троса 9 и совершают удар по плунжеру 5 контейнера 4. Фаза нагру-. женин контейнера 4 благодаря многоэлементному исполнению падающих ча5 стей значительно увеличивается. Происходит постепенное нарастание нагрузки на плунжер контейнера высокого давления по мере уменьшения зазоров между составляющими элементами па0 дающих .частей. В этот момент жидкость с помощью выступов 11 из нижних полостей 12 выжимается в верхние полости через дроссельные отверстия 13. При завершении рабочего . 5 хода падающие.части с помощью привода возвращаются в исходное положение, производится выгрузка прессформы из контейнера высокого давления и его разгрузка. После этого цикл повторяется.снова.

Установка для гидродинамического прессования порошка имеет повышенг ный КПД процесса прессования. Так при прессовании на данной и известной установках титанового порошка

при одной и .той же энергии уплотнения, равной 4 кгм/сг , достигнуто увеличение плотности на 8,7%,

За счет исключения порохового источника импульса сокращается время 0 подготовительных операций, что увеличивает производительность процесса в 2-3 раза.

А-А

.in

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для динамического прессования порошков | 1973 |

|

SU447223A1 |

| Пресс-форма для гидростатического прессования изделий из порошков | 1981 |

|

SU980961A1 |

| Устройство для глубокой гидродинамической вытяжки листовых заготовок | 1976 |

|

SU588044A1 |

| Способ динамического прессования изделий из порошка и устройство для его осуществления | 1980 |

|

SU954187A1 |

| Гидравлический пресс | 1990 |

|

SU1810218A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| МАТРИЦА ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219053C2 |

| Гидровинтовой пресс | 1990 |

|

SU1784471A1 |

| Гидравлический горизонтальный пресс-молот | 1981 |

|

SU965587A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

УСТАНОВКА ДЛЯ ГИДРОДИНАМИЧЕСКОГЬ ПРЕССОВАНИЯ ПОРОШКА, вклк ; чающая динамическую машину с шаботом и падзцощими частями и контейнер высокого давле{1ия с помещенной в него пресс-формой, отличающ а я с я тем, что, с целью повышения КПД и увеличения производительности , процесЬа прессования, она снабжена упругими элементами, падающие части выполнены в виде составных элементов с углублениями, заполненгнымй жидкостью, и с выступами, причем составные элементы установлены Один над другим с возможностью перемещения выступа верхнего элемента в углублении нижнего, углубления соединены одно с другим дроссельными отверстиями, ВЕШОлненными в выступах/ а упругие элементыразмеСП щены мезвду составными элементами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипарисов С.С и Либён сон Г.А | |||

| Порошковая металлургия М., Металлургия, 1980, с | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Прогрессивные способы изготовления металлокерамических изделий | |||

| Минск, Полымя 1971, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1984-02-07—Публикация

1982-06-29—Подача