Изобретение относится к.способам изготовления изделий ротационным выдавливанием. Расширение масштабов использования высокопроизводительной и . экономичной технологии ротационного выдавливания тре бует решения задачи обеспечения возможности изготовления на основе этой технологии изделий различных типоразмеров, в том числе полых изделий с коническими поверхностями и переменной по периметру поперечного сечения толщиной стенки. Известен способ изготовления ротационным выдавливанием полых изделий с коническими наружными и внутренними поверхностями, при котором осесимметричную полую коническую заготовку с постоянной толщиной стенки устанавливают на оправку, закрепляют данной частью на торце оправки, вращают вместе с оправкой и последовательно деформируют с утонением стенки

давильным роликом по конической поверхности оправки I.

Однако в данном способе заготовку устанавливают на оправку соосно с нею, а оправку вращают вокруг оси, совпадающей с осью ее рабочей поверхности, вследствие этого изделие имеет соосные наружную и внутреннюю конические поверхности с одинаковым углом конусности, т.е. практически постоянную по периметру поперечного сечения толщину стенки. Невозможность изготовления данным способом изделий со значительно изменяющейся по периметру поперечного сечения толщиной стенки определяет ограниченность технологических возможностей этого способа.

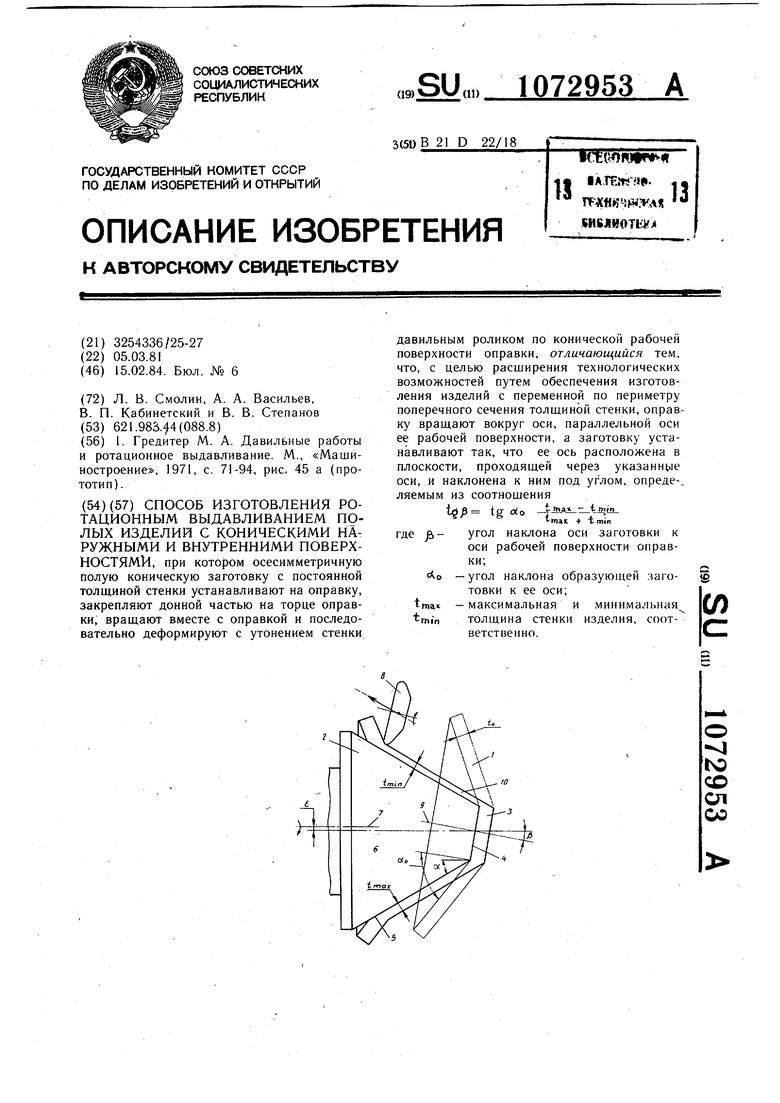

Цель изобретения - расширение технологических возможностей способа. Поставленная цель достигается тем, что согласно способу, при котором осесимметричную полую коническую заготовку с постоянной толщиной стенки устанавливают на оправку, закрепляют донной частью на торце оправки, вращают вместе с оправкой и последовательно деформируют с утонением стенки давильным роликом по конической рабочей поверхности оправки, последнюю вращают вокруг оси, параллельной оси ее рабочей поверхности, а заготовку устанавливают так, что ее ось расположена в плоскости, проходящей через указанные оси, и наклонена к ним под углом, определяемым из соотношения - tg tg, ьтзх -f tmin где ju -угол наклона оси заготовки к оси рабочей поверхности оправки Ло -угол наклона образующей заготовки к ее оси; tmax з симальиая и минимальная tmih толщина стенки изделия, соответственно.

Для обеспечения основного условия ротационного выдавливания (равенство осевых толщин заготовки и изделия) заготовку устанавливают на Оправку так, что ее ось 9 расположена в плоскости, про;(одящей через оси 6 и 7, и наклонена к ним под углом /з, определяемым из приведенного выще равенства (I), кроме того, толщину to заготовки и ее угол oto определяют по соотношениям

t mi

max Sin «.

AjiB r -))L

где A to since;

ttnfui

В - tfflax- tniit, t На чертеже изображена схема реализации способа. Полую коническую заготовку I, имейэщую постоянную толщину стенки, устанавливают на оправку 2 и закрепляют известным образом (например винтами) донной частью 3 наторце 4 оправки. Образующая конической рабочей поверхности 5 оправки наклонена к оси 6 этой поверхности под углом «.. Оправку вращают вокруг оси 7, параллельной оси 6 и отстоящей от нее на расстоянииg ij3iaA r SJ Ротационное выдавливание заготовки 1 выполняют давильным роликом 8, который перемещают по прямолинейной траектории, наклоненной к осям 6 и 7 под углом, равным углу « оправки и изделия. ., ,,, Изделие 10, полученное обработкой за«™ 1 ° предлагаемой схеме, имеет стенку с толщ.инои, простоянной вдоль обра У переменной (от t,no перилллтллл п с г сч1и/ гг / Атюитла метру поперечного сечения. По предлагаемому способу было выполнено на станке ТТ-53М изготовление конических изделий с параметрами л - 34° tme 5,5 мм и 3,6 мм из стали 40Х. Наиболь„ .„,, / Л делия 480 мм, высота (после подрезки дна) 150 мм. Толщина to заготовки выбрана равной 6 мм по соотношению (3), а угол «о принят равным 53° по соотношению (4). Эта заготовка была получена из плоской листовой заготовки толщиной 7,5 мм и диаметром 590 мм ротационным выдавливанием на том же станке. Изготовление изделий по предлагаемому способу выполнялось при 6 1,15 мм (см соотношение (2) давильным роликом, имеющим радиус скругления рабочей части, равный 6 мм, при скорости вращения оправки 400 оборотов в минуту и подаче ролика 0,3 мм на оборот.

,1072953

i4

Заготовку устанавливают на оправку тырьмя винтами М 16. Готовое изделие имепод углом ft 16°, определенном по соот- ет отклонения толщины стенки от номинальношению (I), и закрепляют на оправке че- ной величины в пределах±0,1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| Способ изготовления полых тонкостенных осесимметричных изделий,например,поддонов | 1982 |

|

SU1147490A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 2007 |

|

RU2360760C1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| Устройство для изготовления полых осесимметричных изделий ротационным выдавливанием | 1982 |

|

SU1171147A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННЫМ ВБ1ДАВЛИВАНИЕМ ПОЛЫХ ИЗДЕЛИЙ С КОНИЧЕСКИМИ НАРУЖНЫМИ И ВНУТРЕННИМИ ПОВЕРХНОСТЯМИ, при KOTOJ3OM осесимметричную полую коническую заготовку с постоянной толщиной стенки устанавливают на оправку, закрепляют донной частью на торце оправки, вращают вместе с оправкой и последовательно деформируют с утонением стенки давильным роликом по конической рабочей поверхности оправки, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения изготовления изделий с переменной по периметру поперечного сечения толщиной стенки, оправку вращают вокруг оси, параллельной оси ее рабочей поверхности, а заготовку устанавливают так, что ее ось расположена в плоскости, проходящей через указанные оси, и наклонена к ним под углом, опреде- ляемым из соотношения tg rto -iJnai--t-.UL тяк + titiin где угол наклона оси заготовки к оси рабочей поверхности оправки; АО -угол наклона образующей загоШ товки к ее оси; сл trnax - максимальная и минимальная tmin толщина стенки изделия, соответственно. ю со О1 О:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гредитер М | |||

| А | |||

| Давильные работы и ротационное выдавдивание | |||

| М., «Машиностроение, 1971, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1984-02-15—Публикация

1981-03-05—Подача