Изобретение относится к обработке металлов давлением, в частности к ротационному выдавливанию.

Известен способ ротационного выдавливания, включающий деформирование вращающейся заготовки раскатными роликами, установленными с зазором между ними и оправкой в соответствии с законом синуса (М.А.Гредитор «Давильные работы и ротационное выдавливание». М.: Машиностроение, 1971 г., стр.82).

Недостатком такого способа является отсутствие возможности создания по толщине стенки оболочки разнотолщинности определенной конструкцией детали.

Технической задачей разработанного способа является обеспечение изготовления цельнотянутых оболочек конической или оживальной формы с отклонениями размера толщины от расчетной (по закону синуса) величины, т.е. с утолщениями или с утонениями.

Данная задача решается с помощью способа ротационного выдавливания оболочек конической или оживальной формы вращающейся заготовки раскатными вращающимися роликами с зазором между ними и оправкой, где для получения максимально возможного утолщения или утонения по толщине стенки оболочки зазор между роликами и оправкой корректируется на величину, определяемую из расчета допустимых погрешностей по следующей зависимости:

Sy=S0-S0×(ε±Δε),

где S0 - толщина заготовки, в мм;

Sy - толщина оболочки с утолщением или с утонением, в мм;

ε - расчетная степень утонения;

Δε - возможное изменение степени утонения, где

Δε=Δεэталон×(σ02эталон/σ02);

Δεэталон - изменение степени утонения эталонного металла, определяемое опытным путем;

σ02эталон - предел прочности эталонного металла;

σ02 - предел прочности металла обрабатываемой оболочки.

Изготовление оболочки конической или оживальной формы с утолщениями и утонениями осуществляется следующим образом.

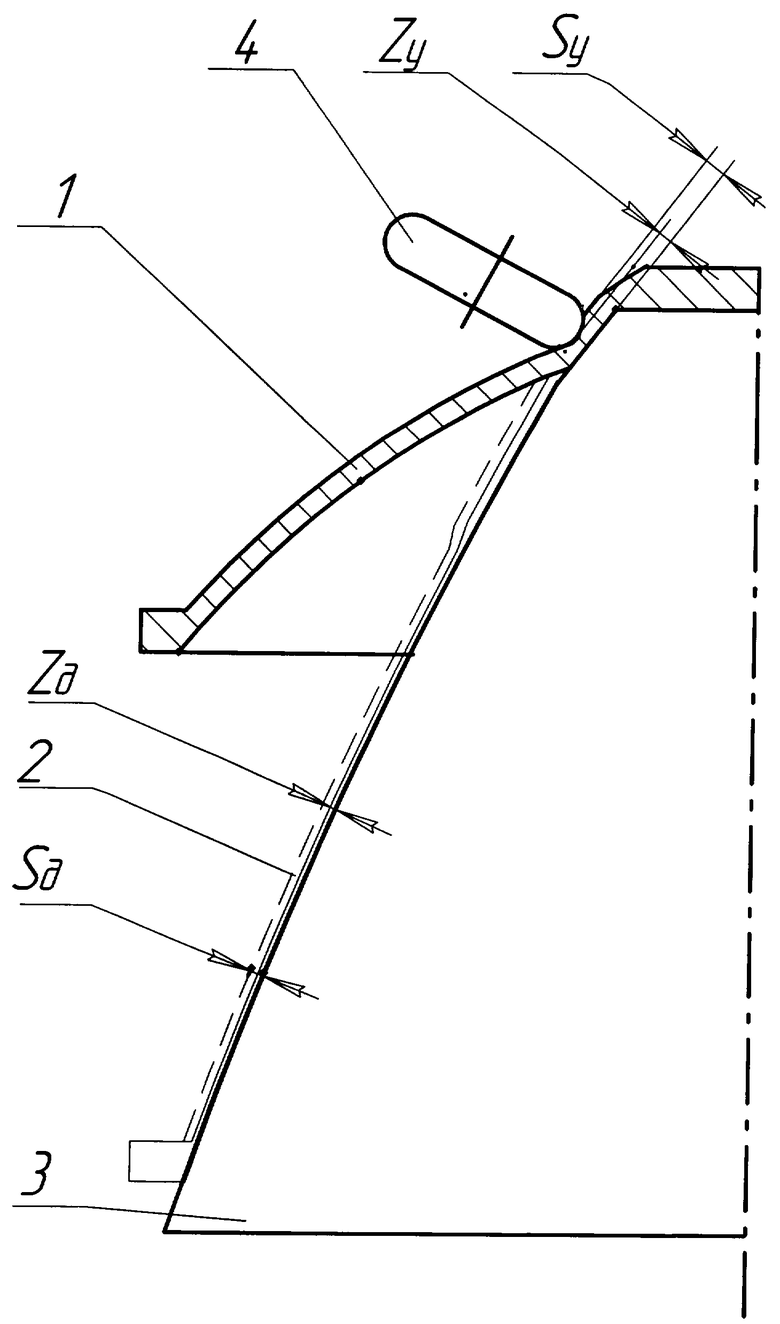

Создается рабочая программа движения деформирующих роликов, в программу вводится корректировка на изменение зазора между роликами и оправкой, позволяющая регулировать необходимое изменение получаемой толщины стенки. Утолщение или утонение создается на длине, определяемой конструкцией детали. На величину зазора влияют жесткость оборудования и оснастки, отжатие обрабатываемого металла. Предлагаемый способ поясняется чертежом (Фиг.1), на котором изображено изготовление оживальной оболочки 2 с утолщением из заготовки 1 на оправке 3 с зазорами по утолщению Zy,, без утолщения Zд, с толщиной по утолщению Sy, без утолщения Sд. Деформирующие ролики 4 устанавливаются на оправку 3 с определенными зазорами Zy и Sд. Ролики движутся со стороны меньшего диаметра заготовки 1 и одновременно совершая расчетные перемещения, изменяющие зазор Zy и Zд относительно поверхности оправки в соответствии с вышеуказанным расчетом.

Пример осуществления способа.

Листовую плоскую заготовку из стали Х16Н6 в форме диска диаметром 100 мм, толщиной 2 мм устанавливают на раскатной стан на оправку. Затем деформирующим роликом осуществляют ротационное выдавливание. Необходимо получить конусную деталь с углом наклона сторон 30° с толщиной стенки 1,0 мм с максимально возможным утолщением у малого диаметра по наружной поверхности. Деформирующий инструмент устанавливается с зазором относительно оправки 0,6 мм, скорость перемещения ролика сверху вниз равна 1,5 мм/об.

Величина максимально возможного утолщения равна:

Sy=S0-S0×(ε±Δε)=2-2×(0,5-0,06)=1,12 мм,

где S0 - толщина заготовки=2 мм;

Sy - толщина оболочки с утолщением;

ε - расчетная степень утонения = 0,5;

Δε - максимально возможное изменение степени утонения, определяемое из соотношения:

Δε=Δεэталон×(σ02эталон/σ02)=0,1×(45/75)=0,06, где Δεэталон=0,1

В процессе обработки зазор между деформирующим роликом и оправкой увеличивается до получения по толщине стенки оболочки утолщения 1,12 мм.

Таким образом, в результате указанного способа обработки получают, например, оболочку из стали высокого качества с необходимым по малому диаметру утолщением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПАРТИЙ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2010 |

|

RU2454288C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ ПАРТИИ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2008 |

|

RU2380184C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ | 2007 |

|

RU2351425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ С АКТИВНЫМ РЕГУЛИРОВАНИЕМ ТОЛЩИНЫ ОБОЛОЧКИ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2438820C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЖИВАЛЬНОЙ ОБОЛОЧКИ СО ЗНАЧИТЕЛЬНЫМ ПЕРЕПАДОМ ПРОФИЛЯ ОБЖАТИЕМ ЗА ОДИН ИЛИ НЕСКОЛЬКО ПРОХОДОВ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 2009 |

|

RU2434704C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОЖИВАЛЬНЫХ И КОНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465976C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА БЕСШОВНЫХ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ КОНУСНЫХ ЗАГОТОВОК | 2010 |

|

RU2466816C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ | 2011 |

|

RU2460605C1 |

Изобретение относится к обработке металлов давлением, в частности к ротационному выдавливанию. Ротационным выдавливанием вращающейся заготовки раскатными роликами получают максимально возможные утолщения или утонения по толщине стенки оболочек. При этом зазор между роликами и оправкой корректируют на величину, определенную по представленной в формуле зависимости из расчета допустимых погрешностей. Повышается качество с необходимым по малому диаметру утолщением. 1 ил.

Способ изготовления оболочек ротационным выдавливанием, включающий деформирование вращающейся заготовки раскатными вращающимися роликами, установленными с зазором между ними и оправкой, отличающийся тем, что получают максимально возможные утолщения или утонения по толщине стенки оболочки, для чего зазор между роликами и оправкой корректируют на величину, определенную из расчета допустимых погрешностей по следующей зависимости:

Sy=S0-S0·(ε±Δε),

где S0 - толщина заготовки, мм;

Sy - толщина оболочки с утолщением или с утонением, мм;

ε - расчетная степень утонения;

Δε - возможное изменение степени утонения,

где Δε=Δεэталон·(σ02эталон/σ02);

Δεэталон - изменение степени утонения эталонного металла, определяемое опытным путем;

σ02 эталон - предел прочности эталонного металла;

σ02 - предел прочности металла обрабатываемой оболочки.

| ГРЕДИТОР М.А | |||

| Давильные работы и ротационное выдавливание | |||

| - М.: Машиностроение, 1971, с.82 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2003 |

|

RU2255827C1 |

| Способ изготовления деталей типа оболочек | 1984 |

|

SU1378986A1 |

| RU 2056189 С1, 20.03.1986 | |||

| US 4176539 A, 04.12.1979. | |||

Авторы

Даты

2009-07-10—Публикация

2007-12-03—Подача