1

Изобретение относится к области металлообработки, в частности резки труб на заготовки, и может быть использовано на заготовительных участках цехов, иснользующих трубную заготовку, например цехов точной ковки заготовок бурильных замков заводов нефтяного машиностроения.

Известна установка для воздушно-плазменной резки труб на заготовки, содержаш,ая смонтированные на раме узлы вращения и осевой подачи трубы, плазматрон, узел подвижного упора, выполненный в виде приводной оноры пяты с ограничителем перемеш,ения, а также скат для перемещения отрезанных заготовок.

Сушественным недостатком известной установкп является отсутствие В них устройств, препятствующих щеплению грата с поверхностью заготовки, и механизированных устройств для удаления грата. Выплавляемый металл, выдуваемый из зоны реза, прихватывается к внутренней и торцовой поверхностям трубы по сторону реза.

Сила сцепления грата с поверхностью трубы такова, что его можно удалить скалыванием только с помощью кувалды.

Цель изобретения - повышение качества путем получения трубной заготовки.

пригодной без дополнительных операций к обработке на радиально-ковочных машинах. Цель достигается тем, что в установке

5 для воздушно-плазменной резки труб на заготовки, содержащей смонтированные на раме узлы вращения и осевой подачи трубы, плазматрон, узел подвижного упора, выполненный в виде приводной опорной

10 плиты с ограничителем перемещения, а также скат для перемещення отрезанных заготовок, узел нодвнжного унора снабжен цилиндром, установленным на раме, в опорной пяте выполнен центральный канал

15 и она смонтирована в з помянутом цилиндре, а установка снабжена воздушно-водяным инжектором, установленным в канале опорной пяты, и закрепленными на раме за скатом по ходу обработкн трубы узлом зачистки торцов отрезанных Заготовок, включающим ролики с зубчатыми буртиками, продольная ось которых размещена параллельно продольной осн установки, и узлом для снятия грата с разрезанных заготовок,

25 выполненным в виде закрепленных на раме стойки и цилиндра-амортизатора, и цилиндра-пульсатора, закрепленного на стойке и штоке цилиндра-амортизатора, причем цилиндр-пульсатор снабжен двумя поршня30 ми, на одном из которых шарнирно установлеи боек для снятия грата, а на другом закреплен ограничитель хода бойка.

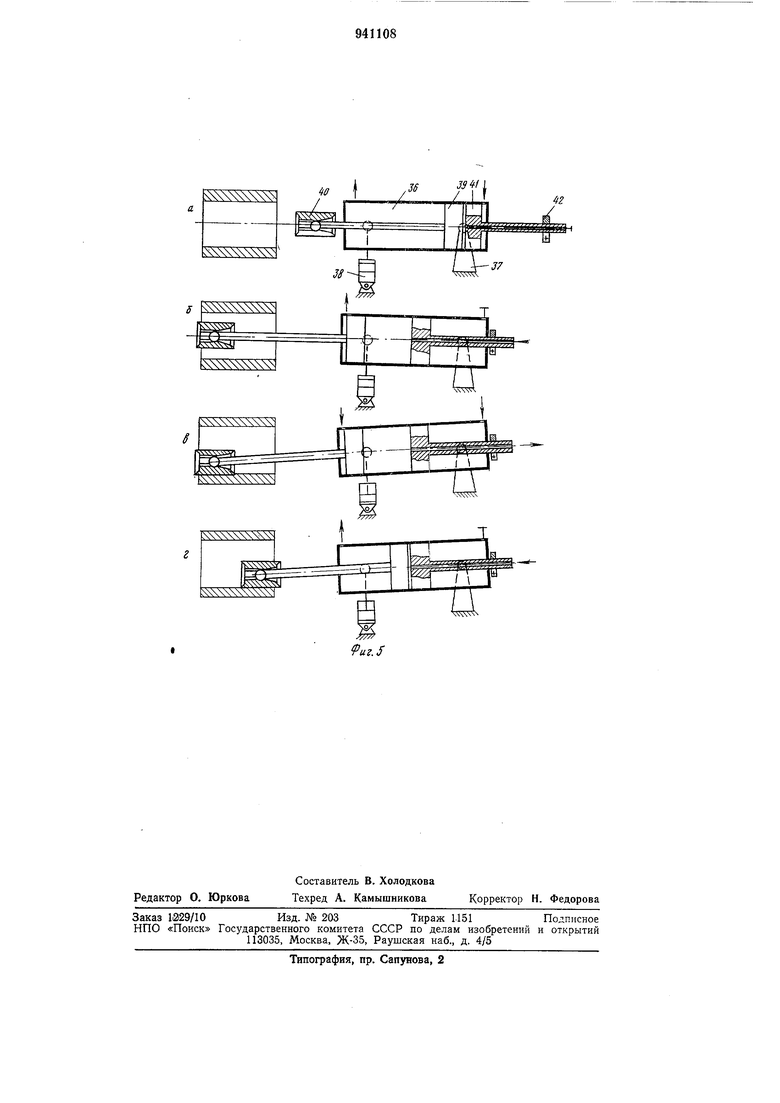

На фиг. 1 схематично изображена предлагаемая установка; на фиг. 2 - сечение А-А на фиг. 1 (поперечное сечение мехайизмов вращения трубы во время резки и заготовки во время выбивки грата); на фиг. 3 - сечение на фиг. 1 (воздушно-водяной инжектор в канале цилиндра подвижного упора); на фиг. 4 - сечение В-В Hia фиг. 1 на ОПителъ и поперечное сечение тележки; на фиг. 5 - цилиндрпульсатор, различные фазы работы.

Установка содержит автономный источник питания со встроенной аппаратурой управления (не показан), плазмотрон 1, узел вращения 2 и механизм осевой подачи трубы 3, узел подвижного упора 4, решетчатый скат 5, инжектор 6, узел зачистки торцов 7 и накопитель 8.

Узел вращения 2 состоит из двух приводных роликов 9 и одного прижимного 10, укрепленного на поворотном рычаге 11. Приводные ролики 9 цепной передачей 12 связаны с редуктором 13, соединенным с электромотором 14. Между роликами 9 расположен подъемный ролик 15 в обойме с хвостовиком, постоянно прИжатым к плечу 16 рычага 11. Для поворота рычага 11 предусмотрен цилиндр 17.

Узел осевой подачи 3 состоит из тележки 18, несущей поддерживающие ролики 19, снабженной задним упором 20, цепным приводом 21, приводимым в движение мотором-редуктором 22 через муфту предельного момента 23, и подъемного рольганга 24 с приводным цилиндром 25.

Узел подвижного упора 4 состоит из цилиндра 26, установленного на подвижной плите 27, для перемещения которой по направляющим при настройке установки на заданный по длине размер заготовки предусмотрен винт 28. Опорная пята 29 и плита 30, совмещенная со штоком, имеют сквозной осевой канал, в который помещен воздушно-водяной инжектор 6. Для установки сопла инжектора 6 на оптимальное расстояние от плоскости реза предназначен передвижной ограничитель 31.

Для очистки от грата уже нарезанных заготовок предусмотрен узел зачистки торцов 7, состоящий из двух роликов 32 с зубчатыми буртами 33, соединенных сдвоенным редуктором 34 с электромотором 35.

Узел для снятия грата с разрезанных заготовок содержит цилиндр-пульсатор 36.

Цилиндр-пульсатор 36 имеет две оси, одна из которых соединяет его с неподвижной стойкой 37, а другая - со штоком цилиндра-амортизатора 38. Он снабжен двумя поршнями: основным поршнем 39, предназначенным для выдвижения штока, несущего двусторонний боек 40, и осуществления возвратно-поступательного движения

этого бойка, и дополнительным поршнем 41, обеспечивающим это движение в пределах заготовки, т. е. являющимся выдвижным внутренним упором. Для установки длины хода предназначен передвижной ограничитель хода 42, аналогичный по конструкции ограничителю 31. Поршень 41 и его шток имеют сквозной канал для прохода воздуха в полость между поршнями 39 и 41. Для упраВления поршнями 39, 41 и поршнем цилиндра 38 предусмотрены воздухораспределители и командоаппарат (не показаны).

Накопитель 8 выполнен в виде рамы 43 с наклонными верхними поперечинами, на которые укладываются предназначенные к разрезке трубы, и имеющие отсекатель, составленный из ряда дисков 44, жестко насаженных на общий вал, связанный рычагом с цилиндром 45.

Плазматрон 1 укреплен в держателе на ломающемся рычаге 46 с возможностью вертикального перемещения по стойке 47.

Для установки ската 5 в горизонтальное положение (в случае, когда у короткой трубы центр тяжести смещен вправо от ролика 9) предусмотрен цилиндр 48. Расположенный между роликами 32 сталкиватель 49 предназначен для передачи очищенной заготовки на спускную площадку 50, укрепленную на; рычаге 51 и управляемую цилиндром 52. Под роликами 32 механизма очистки размещена выкатная тележка 53, предназначенная для сбора грата.

Установка работает следующим образом.

На накопитель 8 укладываются в один ряд предназначенные к резке трубы. При включении цилиндра 45 происходит поворот дисков отсекателя 44, и очередная труба скатывается с накопителя 8. Задним концом труба попадает на опорные ролики 19 тележки 18, а передним - на подъемный рольганг 24, который в исходном положении выдвинут вверх. Включается цилиндр 26, и пята 29 выдвигается влево. Предварительно в таком положении при выдвинутом штоке 30 цилиндра 26 с помощью винта 28 устанавливается заданная длина заготовки, определяемая от оси плазматрона 1 до пяты 29 с учетом ширины реза. После хода цилиндра 26 включается мотор-редуктор 22 и через цепь 21 приводит в движение тележку 18. Упор 20 продвигает трубу по рольгангу 24, а затем и по ролику 15 до пяты 29. Срабатывает муфта 23, мотор-редуктор 22 выключается, и тележка 18 останавливается. Затем одновременно включаются цилиндры 25 и 17. Рольганг 24 и ролик 15, опирающийся на плечо 16 поворотного рычага 11, опускаются, и передний конец трубы опускается на приводные ролики 9. При повороте рычага И ролик 10 прижимается к трубе. После этого пята 29 отводится в исходное положение, и включается электромотор 14, который через редуктор 13 и цепную передачу 12 приводит во вращение ролики 9. Труба начинает вращаться и одновременно включаются плазматрон 1 и инжектор 6, подающий распыленную воду внутрь трубы. Поток распыленной воды в смеси с воздухом относит выносимый потоком воздуха плазматрона раснлавленные и окисленные частицы металла из плоскости реза внутрь трубы. Водяной пар, образующийся при этом, частично диссоциирует на кислород и водород, что способствует образованию грата в виде пористой массы, слабо сцепленной с внутренней поверхностью трубы. Отрезанная от трубы заготовка падает на решетчатый скат 5 и, скатываясь по нему, попадает на постоянно вращающиеся ролики 33. Заготовка приводится во вращение, и одновременно включается командоаппарат, определяющий последовательность п продолжительность включения воздухораспределителей, управляющих подачей воздуха в полости цилиндров 36 и 38.

В исходном положении поршни 39 и 41 отведены впоаво (положение а на фиг. 5). Для ввода бойка 40 внутрь вагонетки давление подается в полость за поршнем 41, ои смещается влево до упора ограничителя 42 в заднюю крыщку цилиндра 36. Полость за порщнем 41 запирается, давление подается в полость между порщнями 41 и 39, и поршень 39 передвигается влево (положение б). Цилиидр 38 наклоняет цилиндр 36, и боек 40 входит в соприкосновение со стенкой заготовки (положение в). Давление подается в полость перед поршнем 39, и тот перемещается вправо до упора в поршень 41 (положение г). Затем вновь давление подается в полость между поршнями, и боек 40 перемещается справа налево (положение в), и так несколько раз. Величина хода бойка 40 во время очистки устанавливается порщнем 41, левое крайнее положение которого зависит от установки ограничителя 42 на его штоке.

После завершения цикла очистки давление подается в левую полость цилиндра 36 перед поршнем 39, полости между поршнями и за порщнем 41 соединяются с атмосферой, поршень цилиндра 38 выдвигается, и боек 40 занимает исходное полол ение. Таким образом очищается внутренняя поверхность заготовки. Торцы заготовки зачищаются от контакта с зубчатой поверхностью буртов 33 роликов 32, хотя, как правило, благодаря применению воздушноводяного инжектора поверхность реза получается чистой. Удаляемый при зачистке грат ссыпается в контейнер, установленный на выкатной тележке 53.

После выхода бойка 40 из заготовки выключается воздухораспределитель, управляющий цилин1дром 52, и площадка 53 занимает верхнее положение. При этом рычаг 51 выводит сталкиватель 49 также в верхнее положение, и заготовка скатывается на площадку 50. Затем цилиндр 52 онускается на тележ1ку 53, и заготовка с нее скатывается. Очистка заготовки происходит одновременно с отрезкой следующей заготовки. Цикл зачистки поЛНостью автоматизирован, а переходами операции резки управляет оператор.

Благодаря установленному воздущно-водяному инжектору в зону реза вводится распыленная вода, которая интенсивно испаряется от соприкосновения с расплавленным металлом и образует водяной пар. Водяной пар диссоциирует на кислород и водород с поглощением тепла. Водород активно растворяется в жидком металле. Он обладает больщой диффузионной способностью и способствует пористости выплавляемого из зоны реза металл а, окисленного кислородом воздуха и кислородом, освободившимся после диссоциации водяного пара.

Таким образом, значительно снижается прочность грата и, как показала практика, сила сцепления грата с поверхностью трубы. Однако, хотя и слабее, чем при резке на известных участках, но все же грат сцеплен с поверхностью трубы. Для его удаления предусмотрены вращающиеся ролики и цилиндр-пульсатор с бойком. Грат легче скалывать при напр-авлении удара бойка изнутри заготовки к периферии. Предлагаемая конструкция обеспечивает введение бойка внутрь заготовки, а затем его пульсирующее движение внутри вращающейся заготовки. Одновременно торцы заготовки поочередно прижимаются к зубчатым буртам приводных роликов и также очищаются.

Формула изобретения

Установка для воздущ«о-плазменной резки труб на заготовки, содержащая смонтирован1ные на раме узлы вращения и осевой подачи трубы, плазматрон, узел подвижного упора, выполненный в виде приводной опорной пяты с ограничителем перемещения, а также скат для перемещения отрезанных заготовок, отличающаяся тем, что, с целью повыщения качества, подвижного упора снабжен установленным на раме цилиндром, в опорной пяте выполнен центральный канал и она смонтирована в упомянутом цилиндре, а установка снабжена воздущно-водяным инжектором, установленным в канале опорной пяты, п закрепленными на раме за скатом по ходу обработки трубы узлом зачистки торцов отрезаемых заготовок, включающим ролики с зубчатыми буртиками, продольная ось которых размещена параллельно оси установки, и узлом для снятия грата с разрезанных заготовок, выполненным в виде закрепленных на раме стойки и цилиндраамортизатора, и цилиндра-пульсатора, закрепленного на стойке и штоке цилиндраамортизатора, причем цилиндр-пульсатор снабжен двумя поршнями, на одном из которых шарнирно установлен двусторонний боек для снятия грата, а на другом закреплен ограничитель хода бойка. Источники информации, принятые во внимание при экспертизе 1. Товастшерна Р. И. Изготовление и монтаж технологических трубопроводов, М., Стройиздат, 1980, с. 98, рис. 37 (прото

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ ТРУБ | 1983 |

|

SU1150846A1 |

| Устройство для зачистки грата с трубных заготовок | 1986 |

|

SU1433718A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Линия резки труб | 1982 |

|

SU1191202A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Поточная линия для обработки изделий | 1982 |

|

SU1081101A1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

18 21

10,

17

Авторы

Даты

1982-07-07—Публикация

1980-11-21—Подача